一种新型输送陶瓷纤维物料的输送机的制作方法

1.本发明涉及输送机领域,具体为一种新型输送陶瓷纤维物料的输送机。

背景技术:

2.在制作耐高温隔热板生产中,所用原料纤维丝,属于一种纤维状轻质耐火材料生产原料,在输送过程中由于丝径小,长度约8mm左右,与粉状物料搅拌后输送性能差,根据陶瓷纤维粉状物料的特点,陶瓷纤维粉为轻质材料,丝径小,长度长,在输送过程中,纤维与粉状物料分级,部分纤维粘在设备底部位置,不能及时排出,而且越压越实,设备输送能力下降,直到设备卡死,现有设备进行输送不是能耗高,就是输送不顺畅,设备被卡死后,需人工清理才能正常开机,增加了工人劳动强度,同时也降低了劳动生产率,成为生产中的瓶颈问题。

技术实现要素:

3.本发明的目的在于提供一种新型输送陶瓷纤维物料的输送机,以解决上述背景技术中提出的现有设备对陶瓷纤维粉进行输送能耗高,且输送不顺畅,经常被卡死,还需人工进行清理,增加了工人的劳动强度,降低了生产率的问题。

4.为实现上述目的,本发明提供如下技术方案:一种新型输送陶瓷纤维物料的输送机,所述输送机包括金属管道壳、连接器、电机、无缝内管道、转动主轴、转动叶片、溢流槽、送料部和出料部;无缝内管道固定安装在金属管道壳内,连接器固定在金属管道壳的一端平面上,无缝内管道内设置有竖直截面呈圆形的输送腔,转动主轴转动设置在输送腔两侧平面之间且靠近连接器的一端插入连接器内,电机固定在连接器远离金属管道壳的一侧端面,电机靠近连接器的一端插入连接器内并与转动主轴动力连接;转动叶片为等螺距等直径的螺旋叶片,转动叶片固定在转动主轴上,溢流槽设置在转动叶片上,溢流槽将螺旋转动叶片延螺旋旋进方向贯穿;送料部设置在金属管道壳固定安装位置的上侧,且送料部依次贯穿金属管道壳和无缝内管道并与输送腔连通,出料部设置在金属管道壳固定安装位置的下侧,且出料部依次贯穿金属管道壳和无缝内管道并与输送腔连通,出料部和送料部分别设置在金属管道壳的不同端。

5.优选的,在多个溢流槽中,竖直方向相邻的溢流槽呈180度设置,溢流槽设置在转动叶片远离转动主轴的边缘处,且溢流槽朝向转动叶片螺旋旋进方向的开口为u型。

6.优选的,无缝内管道由高强度透明材质制成,金属管道壳为不透光的金属材质制成,金属管道壳的上侧固定设置有固定可视面板,固定可视面板至少设置有一个;设置有超过一个固定可视面板时,固定可视面板呈等距并排设置,固定可视面板为透明材质制成。

7.优选的,所述运输机还包括活动金属壳、密封限位块和密封环,金属管道壳和无缝内管道均为圆柱状,活动金属壳将金属管道壳延曲面环绕一周分为两个部分,活动金属壳的两端平面与分割的两侧金属管道壳的平面滑动连接,活动金属壳与无缝内管道外侧曲面滑动接触,活动金属壳材质与金属管道壳相同;密封限位块设置在活动金属壳上侧,密封限

位块穿过活动金属壳上部和无缝内管道上部延伸至输送腔内,被密封限位块贯穿的活动金属壳和无缝内管道的空间对齐形成贯穿通道,密封限位块与活动金属壳和无缝内管道均滑动接触;密封环固定在密封限位块安装时靠近金属管道壳的一侧四周,使密封限位块与无缝内管道的连接处密封连接。

8.优选的,密封限位块内设置有顶杆、一对挤压块和压力组件,一对挤压块对称设置在密封限位块的两侧端面,挤压块的一端与密封限位块之间铰接,顶杆滑动设置于密封限位块内,且顶杆位于两个挤压块之间,顶杆靠近挤压块的一端与挤压块抵接,顶杆与密封限位块密封连接;压力组件通过驱动顶杆在密封限位块内水平滑动,使一对挤压块向相互远离或相互靠近的方向翻转。

9.优选的,压力组件包括密封板和密封腔,密封腔与顶杆滑动经过的空间连通,密封腔设置在密封限位块内且开口朝向输送腔,密封板滑动设置于密封腔内,密封板与密封腔的连接处密封连接。

10.优选的,送料部包括与金属管道壳固定连接的入料围挡口,入料围挡口中部为中空,且入料围挡口围成的空间穿透金属管道壳和无缝内管道并与输送腔连通。

11.优选的,出料部包括与金属管道壳固定连接的出料围挡口,出料围挡口中部为中空,且出料围挡口围成的空间穿透金属管道壳和无缝内管道并与输送腔连通。

12.与现有技术相比,本发明的有益效果是:1.通过设置溢流槽,使物料出现粘结情况时,物料可通过溢流槽进入转动叶片的下一个螺旋,对下一螺旋形成推力,粘结物料及堆积物料在此推力的作用下,进入下一个螺旋,使其对纤维科短丝等材料输送更加稳定,能耗更低,运行可靠性更高。

13.2.通过设置固定可视面板,使用户能够在机器运转时,实时观察机器内部物料的输送情况,便于用户根据实际情况对进料量进行调整。

14.3.通过设置活动金属壳,既保证了机器的整体强度,又满足了遇到机器故障的突发情况时,用户能够通过活动金属壳对机器内部全面观察,从而判断故障位置,有效制定修整方案,从而大大减少工人们的劳动强度。

附图说明

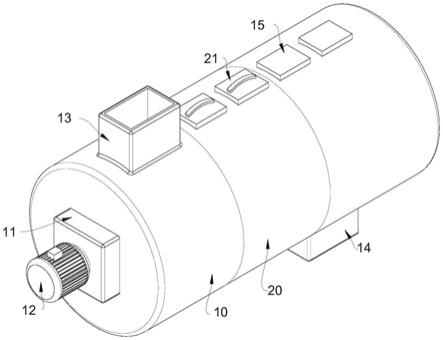

15.图1为本发明立体结构示意图;图2为本发明输送腔的立体结构剖视图;图3为图2的剖面的结构示意图;图4为本发明密封限位块的结构剖视图;图5为本发明的物料出现粘壁堵料时,部分物料通过溢流槽的示意图。

16.图中:金属管道壳10;连接器11;电机12;入料围挡口13;出料围挡口14;固定可视面板15;输送腔16;无缝内管道17;活动金属壳20;密封限位块21;转动主轴30;转动叶片31;溢流槽32;密封板40;密封腔41;密封环42;顶杆43;挤压块44。

具体实施方式

17.实施例1:请参阅图1-5,本发明提供一种技术方案:一种新型输送陶瓷纤维物料的输送机,

输送机包括金属管道壳10、连接器11、电机12、无缝内管道17、转动主轴30、转动叶片31、溢流槽32、入料围挡口13和出料围挡口14;无缝内管道17固定安装在金属管道壳10内,连接器11固定在金属管道壳10的一端平面上,无缝内管道17内设置有竖直截面呈圆形的输送腔16,转动主轴30转动设置在输送腔16两侧平面之间且靠近连接器11的一端插入连接器11内,电机12固定在连接器11远离金属管道壳10的一侧端面,电机12靠近连接器11的一端插入连接器11内并与转动主轴30动力连接;转动叶片31为等螺距等直径的螺旋叶片,转动叶片31固定在转动主轴30上,溢流槽32设置在转动叶片31上,溢流槽32将螺旋转动叶片31延螺旋旋进方向贯穿;入料围挡口13设置在金属管道壳10固定安装位置的上侧,且入料围挡口13依次贯穿金属管道壳10和无缝内管道17并与输送腔16连通,出料围挡口14设置在金属管道壳10固定安装位置的下侧,且出料围挡口14依次贯穿金属管道壳10和无缝内管道17并与输送腔16连通,入料围挡口13和出料围挡口14分别设置在金属管道壳10的不同端。

18.入料围挡口13中部为中空,且入料围挡口13围成的空间穿透金属管道壳10和无缝内管道17并与输送腔16连通。

19.出料围挡口14中部为中空,且出料围挡口14围成的空间穿透金属管道壳10和无缝内管道17并与输送腔16连通。

20.请参阅图2和图3,在多个溢流槽32中,竖直方向相邻的溢流槽32呈180度设置,溢流槽32设置在转动叶片31远离转动主轴30的边缘处,且溢流槽32朝向转动叶片31螺旋旋进方向的开口为u型,物料可通过溢流槽32进转动叶片31的下一个螺旋,对下一螺旋形成推力,粘结物料及堆积物料在此推力的作用下,进入下一个螺旋。

21.请参阅图2和图3,无缝内管道17由高强度透明材质制成,金属管道壳10为不透光的金属材质制成,金属管道壳10的上侧固定设置有固定可视面板15,固定可视面板15至少设置有一个;设置有超过一个固定可视面板15时,固定可视面板15呈等距并排设置,固定可视面板15为透明材质制成,将无缝内管道17设置成透明材质,可使用户实时对无缝内管道17内部情况进行观察,同时金属管道壳10由金属材质制成,提高了输送机的整体强度。

22.请参阅图3和图4,运输机还包括活动金属壳20、密封限位块21和密封环42,金属管道壳10和无缝内管道17均为圆柱状,活动金属壳20将金属管道壳10延曲面环绕一周分为两个部分,活动金属壳20的两端平面与分割的两侧金属管道壳10的平面滑动连接,活动金属壳20与无缝内管道17外侧曲面滑动接触,活动金属壳20材质与金属管道壳10相同;密封限位块21设置在活动金属壳20上侧,密封限位块21穿过活动金属壳20上部和无缝内管道17上部延伸至输送腔16内,被密封限位块21贯穿的活动金属壳20和无缝内管道17的空间对齐形成贯穿通道,密封限位块21与活动金属壳20和无缝内管道17均滑动接触;密封环42固定在密封限位块21安装时靠近金属管道壳10的一侧四周,使密封限位块21与无缝内管道17的连接处密封连接。

23.请参阅图4,密封限位块21内设置有顶杆43、一对挤压块44和压力组件,一对挤压块44对称设置在密封限位块21的两侧端面,挤压块44的一端与密封限位块21之间铰接,顶杆43滑动设置于密封限位块21内,且顶杆43位于两个挤压块44之间,顶杆43靠近挤压块44的一端与挤压块44抵接,顶杆43与密封限位块21密封连接;密封限位块21内设置有密封板40和密封腔41,密封腔41与顶杆43滑动经过的空间连通密封腔41设置在密封限位块21内且开口朝向输送腔16,密封板40滑动设置于密封腔41内,密封板40与密封腔41的连接处密封

连接,从而保证输送腔16的整体性。

24.初始状态,密封限位块21延贯穿通道插入无缝内管道17内并使活动金属壳20无法在无缝内管道17外侧滑动。

25.工作时,物料通过入料围挡口13倒入输送腔16内,启动电机12,电机12带动转动主轴30转动,转动主轴30带动转动叶片31转动,此时进入输送腔16内的物料开始在转动叶片31呈螺旋状叶片的转动作用下逐步向靠近出料围挡口14的方向移动,在物料进行输送的过程中,用户可直接通过固定可视面板15观察输送腔16内部的情况。

26.当物料在输送的过程中,物料出现粘壁堵料时,如图5所示,部分物料通过溢流槽32进转动叶片31的下一个螺旋,对下一螺旋形成推力,粘结物料及堆积物料在此推力的作用下,进入下一个螺旋,由此往复,从而解决陶瓷纤维粉状物料输送堵料导致生产能力下降,以及不定时检修增加工人劳动强度的问题。

27.当输送腔16内部出现堵塞且溢流槽32无法解决堵塞问题时,将密封限位块21向上拔出,而后不对活动金属壳20进行操作,直接从开口处对输送腔16内物料进行人工排出堵塞作业,从而解决输送腔16内物料堵塞问题。

28.当物料在输送过程中,输送腔16内部出现堵塞或是转动叶片31断裂等其他不可预料的情况时,将电机12停机后,手动将密封限位块21向上拔出,此时活动金属壳20可延无缝内管道17外表面滑动,此时通过活动金属壳20上的空间可透过透明的无缝内管道17观察输送腔16的情况,用户可直观看到输送腔16内出现异常位置的实际状况,从而尽快制定出合适的修整方案。

29.当活动金属壳20使用完毕后将其重新与无缝内管道17开口对齐形成贯穿通道,而后将密封限位块21塞入贯穿通道内,此时密封环42与贯穿通道紧密贴合使输送腔16内的气体无法排出,随着密封限位块21持续下移,此时输送腔16内的气压升高,从而使密封板40下方气压高于密封板40上方气压,此时密封板40向上移动,从而使密封腔41内部气压大于大气压强,此时顶杆43在密封腔41内气体作用下向靠近挤压块44的方向滑动,此时挤压块44向外侧翻转,并与贯穿通道紧密挤压,从而使密封限位块21无法继续向下移动,这样既保证了输送腔16的完整性,也保证了密封限位块21的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1