一种直驱式升降机的制作方法

1.本实用新型涉及建筑工程设备领域,具体涉及一种直驱式升降机。

背景技术:

2.目前施工升降机一般位于建筑物外部,依靠标准节导向和支撑人或货的吊笼的上下运行,该户外升降机受天气影响较大,一般采用卷扬钢丝绳或齿轮齿条直接驱动,国内目前使用的基本都是齿轮齿条式施工升降机(sc型施工升降机),该升降机的能耗较高,运行噪音大,由于标准节与建筑物本体常采用软连接,大风雷暴天气降低了升降机的安全可靠性能;整个设备在户外,对其设备本身的表面防护要求也较高。

技术实现要素:

3.本实用新型针对上述问题,提出了一种直驱式升降机。

4.本实用新型采取的技术方案如下:

5.一种直驱式升降机,安装在井道内,包括可移动式工作台、导轨、齿条、吊笼、超速保护装置、配重、驱动主机、第一导向轮组、悬吊索以及与悬吊索连接的第一码盘;

6.所述第一导向轮组设置在可移动式工作台上,所述悬吊索经过第一导向轮组连接吊笼和配重,所述悬吊索通过第一导向轮组的布置实现1:1、2:1或4:1的绕绳方式;

7.所述导轨固定在井道的内壁,所述齿条固定在导轨上,所述驱动主机安装在吊笼上;

8.驱动主机的驱动齿轮与所述齿条啮合,直接驱动吊笼上下运行,或者是,所述齿条为磁条,驱动主机为可变磁机的直线电机,在磁力作用下实现磁悬浮上下运行。

9.直驱式升降机设置在井道内,施工进度不受外部环境的影响;驱动主机与齿条配合直接拖动吊笼运行,通过悬吊索连接吊笼和配重,降低了驱动主机对扭矩的要求。

10.于本实用新型其中一实施例中,所述移动式工作平台两端设有绳索提升机;移动式工作平台的承重梁为伸缩式,移动式工作平台设有伸缩式的防护护栏,移动式工作平台的四角处设置有顶升限位装置,所述顶升限位装置包括限位装置本体以及安装在限位装置本体上的具有弹性的滚轮,升降机顶升时,顶升限位装置置于工作状态,通过弹性的滚轮与井道壁实时接触,防止顶升时偏转对设备的损伤;

11.所述驱动主机为含有齿轮减速箱的三相变频电机,驱动主机通过齿轮系传递动力,所述齿轮系具有防护罩;或者是,驱动主机含有可变磁极,齿条为磁条,驱动主机与齿条配合实现磁悬浮传动;

12.所述超速保护装置包括速度监测装置、超速制停装置、限速绳张紧轮、限速钢丝绳及提拉联动机构,速度监测装置安装于移动式工作平台上,限速绳张紧轮安装在底坑或底部的导轨上,提拉联动机构连接限速钢丝绳及超速制停装置,所述提拉联动机构及超速制停装置固定于吊笼上或配重上。

13.于本实用新型其中一实施例中,所述导轨为t型导轨,导轨通过支架固定在井道的

内壁,所述导轨导向顶面含有所述齿条,导轨一端有榫头另一端有榫槽,导轨之间采用榫头榫槽配合。可选地采用磁悬浮技术。

14.于本实用新型其中一实施例中,所述导轨包括相互垂直的第一部分和第二部分。

15.于本实用新型其中一实施例中,所述第一码盘固定在吊笼的顶部,所述悬吊索的一端经过锁紧装置和超载监控装置后与吊笼上端相对固定,悬吊索的余量存储到所述第一码盘上,所述悬吊索的另一端向上绕过第一导向轮组后,经过张力调节装置向下与配重相对固定。

16.于本实用新型其中一实施例中,所述吊笼包括背包式结构的吊笼架,吊笼架上固定驱动主机、超速制停装置、提拉联动机构、减震垫、悬吊上梁、吊笼防偏卡板、检修阻止装置以及导向装置;所述配重嵌入吊笼架的背包式结构中;所述制停装置固定于吊笼架的下部,通过限速钢丝绳与提拉联动机构和速度监测装置联动;

17.所述吊笼的上端设置有第一上轮组,所述配重上设置有第二上轮组,所述悬吊索的一端经过锁紧装置和超载监控装置后与可移动式工作台相对固定,悬吊索的余量存储到第一码盘上,第一码盘放置于可移动工作平台上或顶层的井道外部,所述悬吊索的另一端向下绕过第一上轮组后向上绕过第一导向轮组,再向下绕过第二上轮组后,向上经过张力调节装置后与可移动式工作台相对固定;

18.所述吊笼架的上部和下部还安装有导向装置,导向装置包括导向限位轮及清洁辊,所述导向装置用于与所述导轨的导向面配合。

19.优选的,所述导向装置固定于超速制停装置的下部。

20.于本实用新型其中一实施例中,还包括补偿索以及第二码盘,所述补偿索设置在吊笼和配重之间,用于平衡悬吊索的重量,所述第二码盘与补偿索的其中一端的末端连接,所述第二码盘放置于吊笼或配重上,所述补偿索为补偿链、补偿绳或补偿带,当补偿索为补偿绳时,还包括与补偿绳配合的张紧轮及张紧装置。

21.于本实用新型其中一实施例中,所述补偿索的一端与吊笼相对固定,另一端与配重相对固定,补偿索的余量存储到第二码盘上,所述第二码盘放置于吊笼或配重上。

22.于本实用新型其中一实施例中,所述井道底部设置有第二导向轮组,所述吊笼的下端设置有第一下轮组,所述配重上设置有第二下轮组;

23.所述补偿索的一端与井道底坑相对固定,另一端向上绕过第一下轮组后,向下绕过第二导向轮组,然后向上绕过第二下轮组,再向下与井道底坑相对固定;所述的补偿索至少一端设有张力调节装置,另一端经过锁紧后与第二码盘相连接。

24.于本实用新型其中一实施例中,所述补偿索为补偿绳,还包括张紧装置;所述张紧装置设置在补偿绳的末端,或者是,所述张紧装置设置在井道底部,与第二导向轮组配合使用张紧补偿绳。

25.于本实用新型其中一实施例中,所述第二码盘安装在井道底部、建筑物底层或底层井道外部。

26.本实用新型的有益效果是:直驱式升降机设置在井道内,施工进度不受外部环境的影响,驱动主机与齿条配合直接拖动吊笼运行;通过悬吊索连接吊笼和配重,降低了驱动主机对扭矩的要求;设置补偿索能够在提升高度较高时,通过补偿索补偿悬吊索的重量。

附图说明:

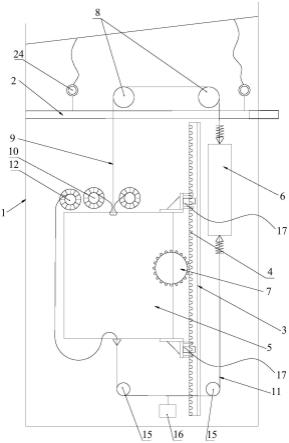

27.图1是直驱式升降机第一种设置形式;

28.图2是直驱式升降机第二种设置形式;

29.图3是直驱式升降机第三种设置形式;

30.图4是直驱式升降机第四种设置形式;

31.图5是导轨的示意图;

32.图6是导向装置的局部示意图;

33.图7是可移动式工作台的示意图;

34.图8是吊笼架的示意图;

35.图9是配重与吊笼位置关系的俯视示意图;

36.图10是实施例2超速制停装置的示意图;

37.图11是速度监测装置的示意图;

38.图12是提拉联动机构的示意图;

39.图13是限速器组件和电器开关的示意图;

40.图14是限速器组件和电器开关另一角度的示意图。

41.图中各附图标记为:

42.1、井道;2、可移动式工作台;3、导轨;4、齿条;5、吊笼;6、配重;7、驱动主机;8、第一导向轮组;9、悬吊索;10、第一码盘;11、补偿索;12、第二码盘;15、第二导向轮组;16、张紧装置;17、导向装置;18、清洁辊;19、导向限位轮;20、第一上轮组;21、第二上轮组;22、第一下轮组;23、第二下轮组;24、绳索提升机;25、防护护栏;26、顶升限位装置;27、限位装置本体;28、滚轮;29、吊笼架;30、减震垫;31、悬吊上梁;32、吊笼防偏卡板;33、检修阻止装置;34、背包式结构;1a、导轨;2a、底坑;3a、吊笼;4a、速度监测装置;5a、限速绳导轮;6a、提拉联动机构;7a、限速钢丝绳;8a、制停装置;9a、转动轴;10a、摆动臂;11a、提拉臂;12a、上鸡心环;13a、下鸡心环;14a、绳夹;15a、转动件;16a、连杆组件;17a、分杆;18a、压簧;19a、底座;20a、导向杆;21a、活动架;22a、限速器组件;23a、配重块;24a、电气开关;25a、延长限位开关;26a、电气验证开关;28a、绳轮;29a、夹绳器;30a、棘轮机构;31a、甩块;32a、连接杆;33a、复位弹簧;34a、摆杆开关;35a、摆杆。

具体实施方式:

43.下面结合各附图,对本实用新型做详细描述。

44.实施例1

45.如图1~4所示,一种直驱式升降机,安装在井道1内,包括可移动式工作台2、导轨3、齿条4、吊笼5、超速保护装置、配重6、驱动主机7、第一导向轮组8、悬吊索9以及与悬吊索9连接的第一码盘10;

46.第一导向轮组8设置在可移动式工作台2上,悬吊索9经过第一导向轮组8连接吊笼5和配重6,配重6用于减轻驱动主机7的负载,降低能耗,悬吊索9通过第一导向轮组8的布置实现1:1、2:1或4:1的绕绳方式;

47.导轨3固定在井道1的内壁,齿条4固定在导轨3上;驱动主机7安装在吊笼5上,驱动主机7的驱动齿轮与齿条4啮合,直接驱动吊笼5上下运行。

48.直驱式升降机设置在井道1内,施工进度不受外部环境的影响;驱动主机7通过齿轮与齿条4的配合直接拖动吊笼5运行,通过悬吊索9连接吊笼5和配重6,降低了驱动主机7对扭矩的要求。

49.实际运用时,还可以这样设置:齿条为磁条,驱动主机为可变磁机的直线电机,在磁力作用下实现磁悬浮上下运行。

50.如图7所示,于本实用新型其中一实施例中,移动式工作平台两端设有绳索提升机24;移动式工作平台的承重梁为伸缩式,移动式工作平台设有伸缩式的防护护栏25,移动式工作平台的四角处设置有顶升限位装置26,顶升限位装置26包括限位装置本体27以及安装在限位装置本体27上的具有弹性的滚轮28,升降机顶升时,顶升限位装置26置于工作状态,通过弹性的滚轮28与井道1壁实时接触,防止顶升时偏转对设备的损伤;

51.驱动主机7为含有齿轮减速箱的三相变频电机,驱动主机7通过齿轮系传递动力,齿轮系具有防护罩;或者是,驱动主机含有可变磁极,齿条为磁条,驱动主机与齿条配合实现磁悬浮传动;

52.本技术的超速保护装置包括速度监测装置、超速制停装置、限速绳张紧轮、限速钢丝绳及提拉联动机构,速度监测装置安装于移动式工作平台上,限速绳张紧轮安装在底坑或底部的导轨3上,提拉联动机构连接限速钢丝绳及超速制停装置,提拉联动机构及超速制停装置固定于吊笼5上或配重6上。

53.于本实用新型其中一实施例中,导轨3为t型导轨3,导轨3通过支架固定在井道1的内壁,导轨3导向顶面含有齿条4,导轨3一端有榫头另一端有榫槽,导轨3之间采用榫头榫槽配合。

54.如图1和2所示,于本实用新型其中一实施例中,第一码盘10固定在吊笼5的顶部,悬吊索9的一端经过锁紧装置和超载监控装置后与吊笼5上端相对固定,悬吊索9的余量存储到第一码盘10上,悬吊索9的另一端向上绕过第一导向轮组8后,经过张力调节装置向下与配重6相对固定。

55.如图8所示,于本实用新型其中一实施例中,吊笼5包括背包式结构34的吊笼架29,吊笼架29上固定驱动主机7、超速制停装置、提拉联动机构、减震垫30、悬吊上梁31、吊笼防偏卡板32、检修阻止装置33以及导向装置。所述制停装置固定于吊笼架的下部,通过限速钢丝绳与提拉联动机构和速度监测装置联动。

56.如图5所示,于本实用新型其中一实施例中,导轨3包括相互垂直的第一部分和第二部分,齿条4嵌入第二部分。吊笼架29的上部和下部还安装有导向装置17,如图6所示,导向装置17包括设置在第二部分两侧的清洁辊18,还包括设置在清洁辊18上端和下端的导向限位轮19,两个相对应的导向限位轮19与导轨3的第二部分配合。位于吊笼架下方的导向装置固定于制停装置的下部。

57.如图3和4所示,吊笼5的上端设置有第一上轮组20,配重6上设置有第二上轮组21,悬吊索9的一端经过锁紧装置和超载监控装置后与可移动式工作台2相对固定,悬吊索9的余量存储到第一码盘10上,第一码盘10放置于可移动工作平台上或顶层的井道1外部,悬吊索9的另一端向下绕过第一上轮组20后向上绕过第一导向轮组8,再向下绕过第二上轮组21后,向上经过张力调节装置后与可移动式工作台2相对固定。

58.如图1~4以及图9所示,配重6嵌入吊笼架的背包式结构34中。本技术所说的嵌入

指的是配重上下运动空间嵌入背包式结构34,即当配重6和吊笼架处于同一平面时,配重是嵌入背包式结构34中的。这样设置能够有效节省空间,从而使得吊笼的开门方式可以设置的更灵活。

59.如图1~4所示,本实施例还包括补偿索11以及第二码盘12,补偿索11设置在吊笼5和配重6之间,用于平衡悬吊索9的重量,第二码盘12与补偿索11的其中一端的末端连接,第二码盘12放置于吊笼5或配重6上,补偿索11为补偿链、补偿绳或补偿带,当补偿索11为补偿绳时,还包括与补偿绳配合的张紧轮及张紧装置16。

60.如图2所示,于本实用新型其中一实施例中,补偿索11的一端与吊笼5相对固定,另一端与配重6相对固定,第二码盘12放置于配重6上。如图1所示,第二码盘12放置于吊笼5上。

61.如图1和4所示,于本实用新型其中一实施例中,井道1底部设置有第二导向轮组15,吊笼5的下端设置有第一下轮组22,配重6上设置有第二下轮组23;

62.补偿索11的一端与井道1底坑相对固定,另一端向上绕过第一下轮组22后,向下绕过第二导向轮组15,然后向上绕过第二下轮组23,再向下与井道1底坑相对固定;的补偿索11至少一端设有张力调节装置,另一端经过锁紧后与第二码盘12相连接。

63.如图1和4所示,于本实用新型其中一实施例中,补偿索11为补偿绳,还包括设置在井道1底部,与补偿索11配合的张紧装置16,张紧装置16与第二导向轮组15配合使用张紧补偿绳。于其他实施例中,张紧装置还可以设置在补偿绳的末端。

64.于本实用新型其中一实施例中,第二码盘12安装在井道1底部、建筑物底层或底层井道1外部。

65.实施例2

66.如图10~14所示,一种用于升降机的超速制停装置,升降机包括设置在井道侧壁的导轨1a以及能够上下移动的吊笼3a,超速制停装置包括速度监测装置4a、限速绳导轮5a、提拉联动机构6a、限速钢丝绳7a以及制停装置8a;

67.速度监测装置4a固定在底坑2a或固定在底坑2a的导轨1a上;

68.限速绳导轮5a固定在顶部的导轨1a或天梁上;

69.制停装置8a安装在吊笼3a上且与井道上的导轨1a配合;

70.提拉联动机构6a安装在吊笼3a上,提拉联动机构6a包括转动安装在吊笼3a上的转动轴9a,转动轴9a上具有与制停装置8a连接的摆动臂10a,转动轴9a上还具有提拉臂11a,限速钢丝绳7a绕设在限速绳导轮5a和速度监测装置4a的绳轮28a上,且限速钢丝绳7a的两端与提拉臂11a连接。

71.实际运用时,速度监测装置4a可以通过支架和压板固定于底坑2a的导轨1a上,或者用膨胀螺丝将其底座19a固定于底坑2a地面;实际运用时,限速绳导轮5a可以通过支架和压板固定于顶部的导轨1a上,支架的顶部固定有限位块,防止限速绳导轮5a的坠落。本实施例中,安装在吊笼3a上指的是安装在吊笼3a的上梁或下梁上。本技术的速度监测装置4a为现有的速度监测装置4a,本技术的制停装置8a为现有的制停装置8a(比如制动钳)。

72.超速制停装置的工作原理:当吊笼3a超速后,速度监测装置4a工作,将限速钢丝绳7a夹紧,同时发送信号给控制柜,使吊笼3a停机,由于惯性力作用,固定于吊笼3a上的制停装置8a继续惯性运行,此时速度监测装置4a和限速钢丝绳7a均已处于停止状态,在限速钢

丝绳7a的作用下,提拉臂11a带动转动轴9a和摆动臂10a转动,摆动臂10a带动制停装置8a的楔形块移动,将其与导轨1a的导向面间隙消除,从而使吊笼3a制停到导轨1a上。本实用新型主要适用于井道内施工升降机,将限速和制动装置分开设置,方便安装检修及复位操作。

73.如图10和12所示,于本实施例中,提拉臂11a上安装有上鸡心环12a和下鸡心环13a,限速钢丝绳7a的一端与上鸡心环12a连接,限速钢丝绳7a的另一端与下鸡心环13a连接,且限速钢丝绳7a通过绳夹14a将窝回的绳头与其本体捆扎固定;摆动臂10a与制停装置8a的楔形块连接在一起,摆动臂与转动轴通过销轴装配,可以调节摆动臂在转动轴上旋转的角度;

74.转动轴9a上还固定有转动件15a,提拉联动机构6a包括两个转动轴9a和一根连杆组件16a,连杆组件16a的两端分别与对应转动轴的转动件15a铰接配合,连杆组件16a、两个转动轴的转动件15a以及吊笼3a(吊笼架)形成四连杆机构:

75.连杆组件16a包括两根相互嵌套的分杆17a,两根分杆17a之间安装有可调节压缩量的压簧18a。

76.于本实施例中,速度监测装置4a包括:

77.底座19a,用于固定在底坑2a或固定在底坑2a的导轨1a上;

78.导向杆20a,与底座19a固定;

79.活动架21a,滑动安装在导向杆20a上,活动架上安装有限速器组件22a,限速器组件包括绳轮28a;

80.配重块23a,固定在活动架21a的上端,用于张紧限速钢丝绳7a;

81.电气开关24a,安装在底座或活动架上,吊笼超速时,限速器组件工作,夹紧限速钢丝绳且触发电气开关。

82.本技术的限速器组件为现有的限速器组件,可以采用凸轮摩擦式或离心甩块夹持式的工作原理,如图13和14所示,是一种现有的夹持式限速器组件,除了包括绳轮28a,主要还包括夹绳器29a、棘轮机构30a、甩块31a、连接杆32a、复位弹簧33a、摆杆开关34a等结构,绳轮28a两端边缘对称固定有甩块31a,甩块31a通过连接杆32a和复位弹簧33a串联在一起;摆杆开关34a与甩块31a相连,当吊笼超速运行后,甩块31a在离心力作用下触发摆杆开关34a打板,卡住棘轮机构30a,棘轮机构30a带动夹绳器29a的摆杆35a动作夹紧钢丝绳,同时触发电器开关24a。

83.于本实施例中,限速器组件22a上具有延长限位开关25a,延长限位开关25a通过支架固定到导向杆20a上,用于监控限速钢丝绳的延长量,当限速钢丝绳的延长量超过了设定值,延长限位开关25a被活动架21a触发,进而使吊笼停止运行。

84.于本实施例中,吊笼3a上或提拉联动机构6a上安装有电气验证开关26a,在摆动臂转动带动制停装置工作时,摆动臂带动转动轴转动,触发所述电气验证开关,进而使升降机控制系统断电,吊笼依靠四连杆机构的惯性提拉促使制停装置制停到导轨上,进而使吊笼停止运行。

85.于本实施例中,制停装置8a为渐进式或瞬时式结构。

86.速度监测装置4a为可以采用摆锤摩擦式或离心甩块夹持式原理,当超速后速度监测装置4a的离心甩块触其发夹持臂动作,将速度监测装置4a绳轮中的限速钢丝绳7a夹持在绳轮上,或超速后摆锤在其曲线凸轮上摆动的幅度大于正常的幅度,摆锤的摆臂卡到速度

监测装置4a的棘轮槽中琐住,同时触发动作验证的电气开关,吊笼3a控制系统接收电气开关的信号后停机;由于惯性力作用,固定于吊笼3a上的制停装置8a继续惯性运行,此时速度监测装置4a和限速钢丝绳7a均已处于停止状态,在限速钢丝绳7a的作用下,提拉臂11a带动转动轴9a和摆动臂10a转动,摆动臂10a带动制停装置8a的楔形块移动,将其与导轨1a的导向面间隙消除,从而使吊笼3a制停到导轨1a上,制停装置8a制停时,触发提拉联动机构的电气验证开关26a,此时控制系统二次接到断电停机信号。

87.本技术速度监测装置4a和制动钳分开设置,同时设置了多个开关监控,在方便安装检修及复位操作的同时,安全可靠性进一步提高。

88.本实施例的超速制停装置能够用于实施例1中。

89.以上所述仅为本实用新型的优选实施例,并非因此即限制本实用新型的专利保护范围,凡是运用本实用新型说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1