一种具有分装合并的润滑脂装料罐的制作方法

1.本发明涉及润滑脂领域,尤其涉及一种具有分装合并的润滑脂装料罐。

背景技术:

2.润滑脂用于机械的防摩擦部位,起润滑和密封的作用,润滑脂的质地偏浓稠,且种类繁多,但现有的润滑脂在使用时,部分润滑脂中,单独一种润滑脂的使用效果达不到预想的功能,需要两种润滑脂进行混合效果才能更好,而润滑脂不能轻易混合,但是润滑脂又不宜混合储存,多数都是单独储存,使得在需要多种润滑脂的时候需要在多处抽取,极其不方便。

3.综上所述,需研发一种能够对润滑脂进行分隔存储,并且方便混合的具有分装合并的润滑脂装料罐。

技术实现要素:

4.为了克服现有技术中,润滑脂大多为单独存储,需要混合时,需人工抽取需要混合的润滑脂进行混合,操作较为不便的缺点,针对现有技术的不足,本发明提供一种能够对润滑脂进行分隔存储,并且方便混合的具有分装合并的润滑脂装料罐。

5.为实现以上目的,本发明通过以下方案予以实现:一种具有分装合并的润滑脂装料罐,包括有:

6.装料罐;

7.支架,装料罐底部连接有支架;

8.隔板,装料罐内部中间连接有用于对不同种类的润滑脂进行分隔的隔板;

9.加压机构,装料罐内上部和隔板上部设有用于对两种润滑脂进行挤压的加压机构;

10.混合机构,装料罐上部设有用于对两种润滑脂进行搅拌的混合机构,混合机构与加压机构连接;

11.防漏机构,装料罐前下侧设有用于防止装料罐内部的润滑脂流出的防漏机构。

12.进一步的,加压机构包括有:

13.导管,装料罐前后两侧均连接有导管;

14.混合罐,导管上侧之间连通有用于给润滑脂提供混合场所的混合罐;

15.多级电动推杆,隔板上部左右两侧均连接有多级电动推杆;

16.压板,多级电动推杆的伸缩杆底部均连接有用于挤压润滑脂的压板,压板后侧均与后侧的导管滑动式连接。

17.进一步的,后侧的导管为n形,用于同时对两种润滑脂进行输送。

18.进一步的,混合机构包括有:

19.连接杆,压板顶部外侧均连接有连接杆,连接杆上侧均穿过装料罐;

20.传动杆,连接杆上侧均连接有传动杆;

21.丝杆,混合罐上部转动式连接有丝杆,左侧的传动杆右侧与前侧的丝杆上侧螺纹式连接,右侧的传动杆左侧与后侧的丝杆上侧螺纹式连接;

22.搅拌杆,丝杆底部均连接有用于对两种润滑脂进行搅拌的搅拌杆。

23.进一步的,防漏机构包括有:

24.注液管,装料罐前下侧连接有注液管,注液管前侧均盖有盖子;

25.固定架,装料罐内壁前下侧固接有固定架;

26.橡胶盖板,固定架上均转动式连接有用于防止润滑脂漏出的橡胶盖板,橡胶盖板用于堵住注液管;

27.扭簧固定架上均套有扭簧,扭簧的两端分别与橡胶盖板和固定架连接。

28.进一步的,还包括有用于对混合罐内壁残留的润滑脂进行清理的推料机构,推料机构包括有:

29.气缸,装料罐顶部前侧连接有气缸,气缸的伸缩杆与混合罐前侧滑动式连接;

30.刮板,气缸的伸缩杆后侧的连接有用于对混合罐内壁残留的润滑脂进行清理的刮板,刮板在混合罐内部滑动。

31.进一步的,还包括有用于对润滑脂进行加温的加温机构,加温机构包括有:

32.暖风机,装料罐顶部右前侧连接有暖风机;

33.保温壳,装料罐顶部连接有保温壳,混合罐位于保温壳内;

34.通气管,保温壳内前侧连接有通气管,通气管环绕在混合罐上,暖风机与通气管连接。

35.进一步的,还包括有用于对润滑脂内的空气进行抽离的抽气机构,抽气机构包括有:

36.支撑架,压板顶部外侧均连接有支撑架;

37.气筒,支撑架上均连接有气筒;

38.活塞杆,气筒内部均滑动式连接有活塞杆,活塞杆顶部均与装料罐内顶部连接;

39.吸气管,气筒底部均连通有吸气管;

40.排气阀,吸气管下部均穿过压板,吸气管底部均连接有排气阀。

41.本发明具有以下至少一个优点:本发明通过将两种不同的润滑脂注入装料罐内,在隔板的作用下,能够对润滑脂进行分隔存储,需要混合时,启动多级电动推杆,带动压板往下移动,使得压板将润滑脂挤压入后侧的导管内,再进入混合罐内进行混合,如此,能够同时对两种润滑脂进行取用,并且在取用的同时能够通过传动杆带动丝杆和搅拌杆转动进行自动混合,操作简单,效率较高;通过启动气缸,气缸的伸缩杆伸长和收缩,带动刮板进行前后移动对混合罐内部残留的润滑脂进行刮除,防止润滑脂残留在混合管内影响后续单独的润滑脂的纯度;通过启动暖风机,能够对润滑脂进行加温,防止润滑脂因天气较冷而变得更加浓稠,从而影响搅拌效果;在活塞杆的抽取作用下,适当的润滑脂内的空气通过排气阀和吸气管抽入气筒内,如此,能够避免装料罐内多余的空气会影响两种润滑脂进入混合罐内的量。

附图说明

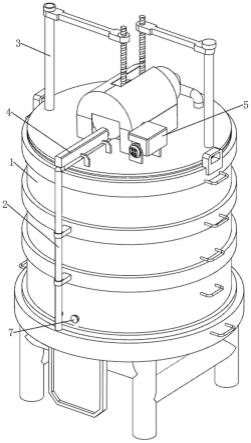

42.图1为本发明的立体结构示意图。

43.图2为本发明的部分剖视立体结构示意图。

44.图3为本发明的加压机构第一种部分立体结构示意图。

45.图4为本发明的加压机构第二种部分立体结构示意图。

46.图5为本发明的加压机构第三种部分立体结构示意图。

47.图6为本发明的混合机构第一种部分立体结构示意图。

48.图7为本发明的混合机构第二种部分立体结构示意图。

49.图8为本发明的推料机构第一种部分立体结构示意图。

50.图9为本发明的推料机构第二种部分立体结构示意图。

51.图10为本发明的加温机构第一种部分立体结构示意图。

52.图11为本发明的加温机构第二种部分立体结构示意图。

53.图12为本发明的抽气机构第一种部分立体结构示意图。

54.图13为本发明的抽气机构第二种部分立体结构示意图。

55.图14为本发明的防漏机构第一种部分立体结构示意图。

56.图15为本发明的防漏机构第二种部分立体结构示意图。

57.图中零部件名称及序号:1_装料罐,11_支架,12_隔板,2_加压机构,21_导管,22_压板,23_多级电动推杆,24_混合罐,3_混合机构,31_连接杆,32_传动杆,33_丝杆,34_搅拌杆,4_推料机构,41_气缸,42_刮板,5_加温机构,51_通气管,6_抽气机构,61_吸气管,62_气筒,63_活塞杆,64_排气阀,65_支撑架,7_防漏机构,71_注液管,72_橡胶盖板,73_扭簧,74_固定架。

具体实施方式

58.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

59.实施例1

60.一种具有分装合并的润滑脂装料罐,如图1、图2、图3、图4、图5、图6、图7、图14和图15所示,包括有装料罐1、支架11、隔板12、加压机构2、混合机构3和防漏机构7,装料罐1底部连接有支架11,装料罐1内部中间焊接有隔板12,隔板12用于对不同种类的润滑脂进行分隔,装料罐1内上部和隔板12上部设有加压机构2,加压机构2用于对两种润滑脂进行挤压,装料罐1上部设有混合机构3,混合机构3用于对两种润滑脂进行搅拌,混合机构3与加压机构2连接,装料罐1前下侧设有用于防止装料罐1内部的润滑脂流出的防漏机构7,加压机构2包括有导管21、压板22、多级电动推杆23和混合罐24,装料罐1前后两侧均连接有导管21,后侧的导管21为n形,两个导管21上侧之间连通有混合罐24,混合罐24用于给润滑脂提供混合场所,隔板12上部左右两侧均通过螺栓固接有多级电动推杆23,两个多级电动推杆23的伸缩杆底部均连接有压板22,压板22用于挤压润滑脂,两个压板22后侧均与后侧的导管21滑动式连接,混合机构3包括有连接杆31、传动杆32、丝杆33和搅拌杆34,两个压板22顶部外侧均焊接有连接杆31,两个连接杆31上侧均穿过装料罐1,两个连接杆31上侧均固接有传动杆32,混合罐24上部转动式连接有两个丝杆33,左侧的传动杆32右侧与前侧的丝杆33上侧螺纹式连接,右侧的传动杆32左侧与后侧的丝杆33上侧螺纹式连接,两个丝杆33底部均固接有搅拌杆34,搅拌杆34用于对两种润滑脂进行搅拌,防漏机构7包括有注液管71、橡胶盖板72、扭簧73和固定架74,装料罐1前下侧连接有两个注液管71,两个注液管71前侧均盖有盖

子,装料罐1内壁前下侧固接有两个固定架74,两个固定架74上均转动式连接有用于防止润滑脂漏出的橡胶盖板72,橡胶盖板72用于堵住注液管71,两个固定架74上均套有两个扭簧73,扭簧73的两端分别与橡胶盖板72和固定架74连接。

61.使用时,工作人员将注液管71上的盖子取下,随后对装料罐1内部左右两侧分别注入不同的润滑脂,对润滑脂进行存储,橡胶盖板72在润滑脂的冲击力下进行转动,扭簧73形变,使得橡胶盖板72不会影响润滑脂进入装料罐1内,注入一定量后,停止注入,扭簧73复位,带动橡胶盖板72往前转动复位,使得橡胶盖板72堵住注液口,同时在润滑脂的压力作用下,使得橡胶盖板72紧密的盖住注液口,防止润滑脂漏出,需要混合润滑脂时,启动多级电动推杆23,多级电动推杆23的伸缩杆伸长带动压板22往下移动,压板22挤压装料罐1内的润滑脂,使得润滑脂进入后侧的导管21内,再通过后侧的导管21进入混合罐24内,压板22往下移动时,带动连接杆31和传动杆32往下移动,传动杆32带动丝杆33转动,丝杆33带动搅拌杆34进行转动,使得搅拌杆34对两种润滑脂进行搅拌混合,加速润滑脂的混合效率,如此,在出料的同时,能够对两种润滑脂进行搅拌混合,效率较高,并且省略了工作人员手动搅拌混合的步骤,减少操作麻烦,搅拌后的润滑脂通过前侧的导管21排出,工作人员用盛料桶接住即可,混合完毕,关闭多级电动推杆23,当无需混合时,工作人员根据需求启动相应一侧的多级电动推杆23即可,在连接杆31往下移动时,工作人员可根据连接杆31往下移动的距离来判断装料罐1内润滑脂的余量,方便工作人员及时添料,润滑脂使用完毕后,控制多级电动推杆23的伸缩杆往上收缩复位,带动压板22、连接杆31和传动杆32往上移动复位。

62.实施例2

63.在实施例1的基础之上,如图1、图2、图8和图9所示,还包括有推料机构4,推料机构4用于对混合罐24内壁残留的润滑脂进行清理,推料机构4包括有气缸41和刮板42,装料罐1顶部前侧通过螺栓固接有气缸41,气缸41的伸缩杆与混合罐24前侧滑动式连接,气缸41的伸缩杆后侧的连接有刮板42,刮板42用于对混合罐24内壁残留的润滑脂进行清理,刮板42在混合罐24内部滑动。当润滑脂混合完毕后,静置一段时间,使得混合罐24内壁的润滑脂流至混合罐24的内底部,随后启动气缸41,控制气缸41的伸缩杆伸长和收缩三秒,使得气缸41的伸缩杆带动刮板42进行前后移动,从而使得刮板42将混合罐24内部残留的润滑脂刮至前侧的导管21内,从前侧的导管21内排出,如此,能够避免无需混合时,混合罐24内残留的润滑脂混合物会使后续的润滑脂不纯。

64.如图1、图2、图10和图11所示,还包括有加温机构5,加温机构5用于对润滑脂进行加温,加温机构5包括有暖风机51、保温壳52和通气管53,装料罐1顶部右前侧通过螺栓固接有暖风机51,装料罐1顶部通过螺栓固接有保温壳52,混合罐24位于保温壳52内,保温壳52内前侧连接有通气管53,暖风机51与通气管53连接。由于润滑脂的质地偏浓稠,当天气较冷时,润滑脂会凝固的更加浓稠,从而影响搅拌效果,此时,工作人员可以启动暖风机51,暖风机51将暖气通入通气管53内,对通气管53进行加温,进而对混合罐24进行加温,从而达到对润滑脂进行加温的目的,防止润滑脂因天气较冷而凝固,无需加温时,关闭暖风机51即可。

65.如图2、图12和图13所示,还包括有抽气机构6,抽气机构6用于对润滑脂内的空气进行抽离,抽气机构6包括有吸气管61、气筒62、活塞杆63、支撑架65和排气阀64,两个压板22顶部外侧均焊接有支撑架65,两个支撑架65上均连接有两个气筒62,四个气筒62内部均滑动式连接有活塞杆63,四个活塞杆63顶部均与装料罐1内顶部固接,四个气筒62底部均连

通有吸气管61,四个吸气管61下部均穿过压板22,四个吸气管61底部均连接有四个排气阀64。当压板22往下移动时带动支撑架65、气筒62、吸气管61和排气阀64往下移动,在活塞杆63的抽取作用下,能够将润滑脂内的空气抽出,如此,能够避免空气会影响两种润滑脂进入混合罐24内的量,导致两种润滑脂的量不一致,当压板22往上移动复位时,带动支撑架65、气筒62、吸气管61和排气阀64往上移动复位。

66.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1