声表谐振器打标与摆盘装置的制作方法

1.本实用新型涉及声表谐振器封装技术领域,具体属于一种声表谐振器打标与摆盘装置。

背景技术:

2.声表谐振器是利用石英晶体的压电特性以及声表面波对电信号进行模拟处理的器件,广泛应用于汽车门遥控开关,内部捕捉系统,数据链接等领域。在声表谐振器生产过程中,需要在封装好的外壳上进行打标,标明该声表谐振器的型号,随着技术的发展,激光打标机已广泛应用于声表谐振器打标领域。现有的激光打标机对声表谐振器进行打标时,通常需要手动排料进行打标,打标后,还要将一定数量的声表谐振器进行手动摆盘包装。这种方式自动化程度低,工序繁杂,生产效率低,打标的一致性差,工作人员需要频繁在打标机下取放声表谐振器,容易因误操作导致激光射在手上发生安全事故。

技术实现要素:

3.本实用新型的目的在于提供一种声表谐振器打标与摆盘装置,以达到简化生产工序,提高生产效率、打标一致性和生产安全性的目的。

4.本实用新型提供的一种声表谐振器打标与摆盘装置,包括工作台,工作台上设置有振盘架,振盘架上设置有振动盘,振动盘包括倾斜于工作台的出料轨道,出料轨道斜下方设置输送机构;所述输送机构包括导向板,导向板通过导向板固定架倾斜安装于工作台上;所述导向板上开设有料道,所述料道包括进料口和出料口,进料口高于出料口,出料轨道位于进料口斜上方,使得从出料轨道出来的待打标声表谐振器可借助重力进入料道;所述导向板上沿进料口到出料口方向依次设置有进料计数器,进料挡料组件,定位板组件和出料挡料组件;所述出料口斜下方设置有摆盘机构,所述摆盘机构包括电动滑台,电动滑台通过滑台固定架倾斜固定在工作台上,电动滑台上设置有用于接收已打标声表谐振器的摆盘组件;所述工作台上输送机构一侧设置有控制器,控制器侧面设置有控制面板,控制器上倾斜设置有激光打标装置,激光打标装置包括打标头,打标头与打标区正对。

5.进一步的,所述进料计数器为对射式光电传感器,包括接收端和发射端,发射端通过第一支撑板固定在导向板一侧,接收端固定在与发射端位置相对应的导向板另一侧上。

6.进一步的,所述进料挡料组件包括进料挡料气缸,进料挡料气缸通过第二支撑板固定在导向板一侧,进料导料气缸的推杆上设置有进料挡块。

7.进一步的,所述出料挡料组件包括出料挡料气缸,出料挡料气缸通过第四支撑板固定在导向板一侧,出料挡料气缸的推杆上设置有出料挡块。

8.进一步的,所述定位板组件包括定位气缸,定位气缸通过第三支撑板固定在导向板一侧,定位气缸的推杆上设置有定位板,定位板的一侧设置有与待打标声表谐振器相适应的定位凹槽。

9.进一步的,所述输送机构还包括压板,所述压板设置在导向板上,所述压板上开设

有与所述料道相对应的辅道,所属辅道与所述料道相配合以容置多个声表谐振器;所述压板面向料道的表面上开设有与所述进料挡块相对应的进料挡块槽、与所述出料挡块相对应的出料挡块槽、与所述定位板相对应的定位板窗口、与所述接收端相对应的计数器窗口以及与所述接收端与发射端相对对应的透光槽;所述压板上与出料口所对应的位置处设置有出料计数器。

10.进一步的,所述进料挡块与所述出料挡块之间的辅道和料道为打标区,所述打标头正对达标区。

11.进一步的,所述电动滑台包括滑轨、滑块、驱动电机、原点感应器。

12.进一步的,所述摆盘组件包括摆盘和摆盘固定板;所述摆盘包括插拔组合的下摆盘和上摆盘;所述下摆盘两侧设有摆盘定位孔,所述摆盘定位孔的一侧设有下摆盘握槽,另一侧设置有上摆盘定位柱,摆盘定位孔之间设置多条长条状的插针槽,所述插针槽包括插针槽进口处的插针槽扩口,相邻两个插针槽之间设有分割筋;所述上摆盘一侧与下摆盘握槽相对应的位置设置有上摆盘握槽,所述上摆盘两侧设置有上摆盘定位孔,所述上摆盘定位孔与所述上摆盘定位柱的大小和位置相适应,使上摆盘和下摆盘可插拔的组合,上摆盘定位孔之间且在上摆盘面向下摆盘的一侧上设置有多条辅助槽,辅助槽的数量、位置及长度和插针槽相适应;所述摆盘还包括由插针槽、相邻两条分割筋以及辅助槽组合形成的容置槽;所述上摆盘上与摆盘定位孔相对应的位置处设有观察孔;所述摆盘固定板上设置摆盘定位柱,摆盘定位柱与摆盘定位孔的大小和位置相适应,使下摆盘通过摆盘定位柱和摆盘定位孔的配合可拔插的固定在所述摆盘固定板上,摆盘固定板可以放置至少一个摆盘;所述摆盘固定板上开设有多个安装孔,安装孔内设置有摆盘感应器。

13.进一步的,摆盘固定板固定在滑块上,摆盘在电动滑台的驱动下至少一条容置槽可与出料口平齐,用于接收来自料道的声表谐振器。

14.本实用新型提供的一种声表谐振器打标与摆盘装置,利用振动盘送料,使待打标声表谐振器沿着振动盘出料轨道借助重力的作用进入料道实现自动排料,省去了人工排料的工序,提高了生产效率;进入料道后通过控制器采集进料口计数器、出料口计数器、摆盘感应器的数据以及控制面板上的主令信号,控制进料口挡料气缸、出料口挡料气缸、定位板气缸、以及电动滑台、激光打标装置动作,使待打标声表谐振器到达打标区后,由激光打标装置对其进行自动打标,打标完成的声表谐振器沿料道进入容置槽,完成自动摆盘,省去了人工换料和人工摆盘的繁琐工序,提高了生产效率;打标过程中无需人工在打标区操作,提高了生产安全性;待打标声表谐振器通过进料挡块,出料挡块及定位板,定位在料道的打标区,打标时声表谐振器位置固定,提高了打标的一致性;摆盘组件的下摆盘与摆盘固定板以及下摆盘与上摆盘之间通过定位柱和定位孔的配合可快速拔插的组合在一起,方便快速更换摆盘,提高生产效率;上摆盘和下摆盘上分别设有上摆盘握槽和下摆盘握槽方便操作人员握持操作,提高工作效率;摆盘固定板上设置有摆盘感应器用于检测摆盘是否放入摆盘固定板上,如果摆盘固定板未放置,则出料挡料气缸不会缩回,防止在摆盘未准备好的情况下出料口释放声表谐振器,造成声表谐振器散落,同时当检测到摆盘取下时控制器可控制滑台返回滑台原点,避免了更换摆盘时需暂停机器,放置好后需重新启动机器的繁琐工序,节约了时间,提高了工作效率;落入摆盘的声表谐振器,打标方向一致,提高了产品包装的一致性。控制面板设置报警指示灯、正常指示灯,运行指示灯指示运行状态,便于人机交互。

辅导设置为梯形窗口,插针槽进口处设置为扩口,降低了出料轨道与料道,料道与容置槽的配合精度要求,便于生产加工。

15.综上所述,本实用新型具有简化生产工序,提高生产效率、打标一致性和生产安全性的有益效果。

附图说明

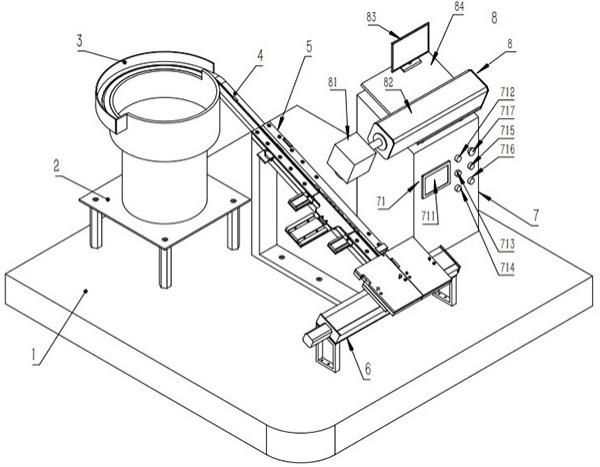

16.图1为本实用新型声表谐振器打标与摆盘装置的结构示意图。

17.图2为本实用新型输送机构结构示意图。

18.图3为本实用新型输送机构局部分解结构示意图。

19.图4为本实用新型摆盘机构结构示意图。

20.图5为本实用新型摆盘组件分解结构示意图。

21.图6为本实用新型摆盘分解结构示意图。

具体实施方式

22.如图1-6所示,本实用新型提供的一种声表谐振器打标与摆盘装置,包括工作台1,工作台上设置有振盘架2,振盘架由4个立柱和一个支撑板构成,通过螺丝固定在工作台上,振盘架上设置有振动盘3,振动盘出口处设置有出料轨道4,出料轨道向下方工作台倾斜安装,倾斜角度为45度。出料轨道斜下方设置输送机构5。

23.输送机构包括导向板50,导向板上开设有料道503,料道包括进料口501和出料口502,料道的宽度与深度生表谐振器的插针相适应,能够容置生表谐振器的插针部分,料道的长度贯穿整个导向板。

24.导向板通过螺丝固定在导向板固定架51上,导向板固定架由第一侧板510、第二侧板512、底板511以及斜板513构成,第一侧板与第二侧板垂直固定在低板上,底板固定在工作台上,斜板固定在第一侧板和第二侧板上,第一侧板的高度高于第二侧板,使得斜板的倾斜角度为45度,导向板固定在斜板上,使得进料口高于出料口,出料轨道位于进料口斜上方,使得从振动盘出来的声表谐振器能借助重力进入料道。

25.导向板上沿进料口到出料口方向设置有进料计数器55,进料挡料组件56,定位板组件57和出料挡料组件53。进料计数器采用对射式光电传感器,包括发射端551和接收端552,发射端安装在第一支撑板541上,第一支撑板为l型,通过螺丝固定在导向板侧壁上,发射端发射区高于导向板上表面;接收端固定在与发射端相对应的导向板另一侧的上表面上。

26.进料挡料组件包括进料挡料气缸562,进料挡料气缸安装在第二支撑板542上,第二支撑板为l型,通过螺丝固定于导向板侧面,进料档料气缸的推杆上设置有进料挡块561,进料档料气缸的推杆伸出后,进料挡块伸出到料道,用于挡住待打标声表谐振器,进料档料气缸推杆缩回后,进料挡块缩回到辅道位置处,使待打标声表谐振器进入打标区529,进料挡块伸出辅导528和料道503的部分设置为薄片状,便于伸出时插入到两个声表谐振器之间,将打标区的声表谐振器和待打标声表谐振器分开。

27.出料挡料组件包括出料挡料气缸532,出料挡料气缸安装在第四支撑板544上,第四支撑板为l型,通过螺丝安装于导向板侧面,出料档料气缸的推杆上设置有出料挡块531,

出料档料气缸的推杆伸出后,出料挡块伸出到料道,用于挡住打标区的声表谐振器,出料档料气缸的推杆缩回后,出料挡块缩回到辅道位置处,释放已打标声表谐振器。

28.进料挡块和出料挡块之间的料道为10个声表谐振器的长度,可容置10个声表谐振器;定位板组件设置在进料挡料组件和出料挡料组件之间,包括定位气缸572,定位气缸安装在第三支撑板543上,第三支撑板为l型,通过螺丝固定在导向板侧面,定位气缸的推杆上设置有定位板573,定位板位于导向板上表面,在定位板气缸的驱动下可伸缩所的活动,定位板朝向料道的一侧长度为9个声表谐振器的长度,上面设置有与打标区声表谐振器相适应的定位凹槽571,定位凹槽两侧最外侧的凹槽可卡住一半的声表谐振器,声表谐振器的另一半被固定在定位板到进料挡块以及定位板到出料挡块的位置,中间为8个完整的凹槽,可容置8个声表谐振器,定位板伸出时,定位凹槽与进料挡块和出料挡块共同将10个声表谐振器固定住。

29.输送机构还包括压板52,压板通过螺丝设置在导向板上,所述压板上开设有与所述料道相对应的辅道528,辅道为梯形窗口,便于减少对出料轨道与料道配合精度的要求,方便振动盘出口的物料更容易的进入料道。梯形窗口面向料道的面的宽度与声表谐振器的金属帽盖相适应,所述辅道与所述料道相配合以容置多个声表谐振器,其中声表谐振器的插针容置在料道中,帽盖容置在辅道中。压板面向料道的表面上开设有与所述进料挡块相适应的进料挡块槽523、与所述出料挡块相对应的出料挡块槽525、与所述定位板相对应的定位板窗口524、与所述接收端相对应的计数器窗口522以及与所述接收端与发射端相对对应的透光槽521。所述压板上与出料口所对应的位置上设置有出料计数器526,出料计数器固定在第五支撑板上527,第五支撑板通过螺丝固定在压板上。

30.导向板出料口斜下方设置有摆盘机构6,摆盘机构包括电动滑台60,电动滑台固定在滑台固定架61上,滑台固定架包括两个滑台侧架611,滑台侧架一侧固定在工作台上,另一侧上固定滑台支撑板612,使得滑台支撑板相对工作台倾斜45度。

31.电动滑台包括滑轨602、滑块603、驱动电机601、原点感应器604,滑块上设置有用于接收已打标声表谐振器的摆盘组件62,摆盘组件包括摆盘624和摆盘固定板621;摆盘包括可拔插组合的下摆盘622和上摆盘623,下摆盘两侧开设有摆盘定位孔633,其中一侧为圆孔,一侧为腰孔,定位孔一侧开设有2个位置相对的位于下摆盘两侧的握槽632,用于操作人员手持下摆盘,另一侧与两摆盘定位孔相距3cm处设置有2个圆柱形上摆盘定位柱633,上摆盘定位柱的高度与上摆盘厚度一致。下摆盘上还开设有10长条状的插针槽629,插针槽进口处开设成扩口状的插针槽扩口637,两个插针槽之间设有分割筋630,两分割筋和插针槽之间形成了阶梯状凹槽,插针槽宽度和深度与声表谐振器的插针相适应,用于容置声表谐振器的插针部分,两分割筋之间的宽度和高度与声表谐振器的帽盖相适应,用于容置声表谐振器帽盖部分。上摆盘上开设有上摆盘定位孔635,上摆盘定位孔与上摆盘定位柱大小和位置相对应,一侧为圆孔,一侧为腰孔。上摆盘上与摆盘定位孔相对应的位置处设有观察孔638。观察孔和摆盘定位孔的大小位置一致,用于操作时观察到下摆盘定位柱,以便方便的插合。上摆盘一侧与下摆盘握槽相对应的位置开设有上摆盘握槽636,上摆盘握槽的长度大于下摆盘握槽。上摆盘上与下摆盘相对应的面上开设有10个辅助槽631,辅助槽的位置与长度与插针槽相对应,辅助槽的宽度和深度与声表谐振器的帽盖部分相适应。上摆盘定位孔与所述上摆盘定位柱相配合,使上摆盘和下摆盘可插拔的组合,组合后由插针槽、相邻两条

分割筋以及辅助槽组合形成容置槽625,每个容置槽可容置至少10个声表谐振器。摆盘固定板621上设置2组圆柱形摆盘定位柱626,每组包含2个摆盘定位柱,摆盘定位柱的高度与下摆盘高度相对应,每组两个摆盘定位柱之间的距离与摆盘定位孔之间的距离相对应,摆盘定位柱与摆盘定位孔相配合,下摆盘通过摆盘定位柱和摆盘定位孔的配合可拔插的固定在所述摆盘固定板上,摆盘固定板上放置2个摆盘。摆盘固定板的宽度大于滑块和滑轨的宽度,摆盘固定板固定在滑块上,两侧伸出电动滑台,在伸出电动滑台的一侧,每个安装摆盘的对应位置上设置1个摆盘感应器628的安装孔627用于安装摆盘感应器,摆盘感应器选用光电传感器。固定在摆盘固定板上的摆盘在电动滑台的驱动下至少一条容置槽可与出料口平齐,用于接收来自料道的声表谐振器。

32.工作台上输送机构一侧设置有控制器7,控制器上设置有打标支架84,打标支架的上表面与工作台倾斜安装,倾斜角度为45度。打标支架上设置有激光打标装置8,激光打标装置包括打标悬臂81、打标头82打标控制器83。打标悬臂固定在打标支架的上表面,打标头与打标区正对,打标控制器固定在打标支架上表面上,打标悬臂的一侧,打标控制器选用台式电脑一体机,用于设置激光打标器的参数。

33.控制器一侧设置有控制面板71,控制面板包括触摸屏711、启动按钮715、打标按钮716、急停按钮717,报警指示灯714,运行指示灯713,正常指示灯712。控制面板、激光打标装置、振动盘、摆盘机构、输送机构均与控制器电连接。

34.在使用过程中按下启动按钮后设备通电,控制器对设备进行自动复位,复位后进行初始状态检查,初始状态时挡料气缸和进料气缸均处于缩回状态,滑台位于滑台原点处,出料计数器和进料计数器值均为零,初始状态检查通过后正常指示灯亮,提醒工作人员设备准备完毕可以正常工作,此时按下打标按钮,进入工作状态,在控制器的控制下:运行指示灯常亮,提示工作人员正在进行打标与摆盘工作;同时振动盘启动,使事先放入振动盘的声表谐振器在振动盘的振动下可以沿出料轨道依次落入料道,完成自动排料;同时出料挡料气缸伸出,使落入料道的声表谐振器挡在出料挡块之前的料道,同时进料计数器开始计数,记录进入料道的声表谐振器个数;按下打标按钮后,工作人员在摆盘固定板上放入2个摆盘,摆盘固定板上的摆盘感应器检测到2个摆盘后,控制器控制滑台运动,使出料口与距离出料口最近的容置槽相对应,以收从出料口释放的已打标声表谐振器,同时控制器内设置摆盘到位标志位,记录标志摆盘已准备完毕。当进料计数器计数值大于10时进料挡料气缸伸出,使进料挡块将打标区的声表谐振器与打标区上方的声表谐振器隔开,延时10等待进料挡块伸出到位后,定位气缸伸出,使定位板通过与进料挡块和出料挡块的配合将待打标声表谐振器定位在打标区,延时10ms等待定位气缸伸出到位后,控制器启动打标装置开始自动打标,打标完成后,控制器记录1次打标次数,该打标次数初始值为0,定位气缸缩回,10ms等待定位板缩回到位且摆盘标志位标志摆盘已准备完毕后出料挡料气缸缩回,已打标声表谐振器沿料道从出料口进入容置槽,出料计数器计数进录送出料口滑出的声表谐振器,当滑出声表谐振器个数为10时,已打标声表谐振器已全部进入料道,此时滑台再次移动使出料口与当前容置槽的下一容置槽相对应,以备接收下次已打标声表谐振器;同时当滑出声表谐振器个数为10时,出料气缸伸出,延时10ms等待出料挡块伸出到位后再次检测进料口计数器计数值,计数值大于等于打标次数加一后乘以10的数值时,进料挡料气缸伸出,进入下一次自动打标循环,当完成20次打标声表谐振器的接收后,运行指示灯闪烁,提示工

作人员自动摆盘完成需取下摆盘,人工取下2块摆盘后,控制器通过摆盘感应器检测到摆盘固定板上无摆盘后控制器更改摆盘到位标志位,以记录摆盘未准备,同时控制滑台自动复位到滑台原点,等待再次放入2个摆盘后,控制器控制滑台运动再次使出料口与距离出料口最近的容置槽相对应以接收从出料口释放的已打标声表谐振器,同时控制器记录摆盘已准备完毕,以此进入下一轮循环工作。取下的放入已打标声表谐振器的摆盘,放置在工作台上,使上摆盘在下,下摆盘在上,握住下摆盘握槽去下下摆盘,打标方向一致的声表谐振器整齐的摆放在上摆盘中,插针朝上,此时将用于包装100个声表谐振器的珍珠棉按如插针后,倒置取下上摆盘,100个打标声表谐振器就可以完成整齐,且打标方向一致的摆放,然后完成后续的打包。工作过程中遇到突发状况工作人员可以按下急停按钮,停止工作,待状况排出后,弹出急停按钮方可继续工作。控制面板上还设置报警灯,初始状态检测和运行过程中出现错误时可进行报警指示,同时停止工作,消除报警后方可继续工作。激光打标装置的参数通过打标机控制器进行设置。电动滑台的运动参数通过触摸屏进行设置。

35.工作过程中声表谐振器打标与摆盘装置,利用振动盘送料,使待打标声表谐振器沿着振动盘出料轨道借助重力的作用进入料道实现自动排料,省去了人工排料的工序,提高了生产效率;进入料道后通过控制器采集进料口计数器、出料口计数器、摆盘感应器的数据以及控制面板上的主令信号,控制进料口挡料气缸、出料口挡料气缸、定位板气缸、以及电动滑台、激光打标装置动作,使待打标声表谐振器到达打标区后,由激光打标装置对其进行自动打标,打标完成的声表谐振器沿料道进入容置槽,完成自动摆盘,省去了人工换料和人工摆盘的繁琐工序,提高了生产效率;打标过程中无需人工在打标区操作,提高了生产安全性;待打标声表谐振器通过进料挡块,出料挡块及定位板,定位在料道的打标区,打标时声表谐振器位置固定,提高了打标的一致性;摆盘组件的下摆盘与摆盘固定板以及下摆盘与上摆盘之间通过定位柱和定位孔的配合可快速拔插的组合在一起,方便快速更换摆盘,提高生产效率;上摆盘和下摆盘上分别设有上摆盘握槽和下摆盘握槽方便操作人员握持操作,提高工作效率;摆盘固定板上设置有摆盘感应器用于检测摆盘是否放入摆盘固定板上,如果摆盘固定板未放置,则出料挡料气缸不会缩回,防止在摆盘未准备好的情况下出料口释放声表谐振器,造成声表谐振器散落,同时当检测到摆盘取下时控制器可控制滑台返回滑台原点,避免了更换摆盘时需暂停机器,放置好后需重新启动机器的繁琐工序,节约了时间,提高了工作效率;落入摆盘的声表谐振器,打标方向一致,提高了产品包装的一致性。控制面板设置报警指示灯、正常指示灯,运行指示灯指示运行状态,便于人机交互。辅导设置为梯形窗口,插针槽进口处设置为扩口,降低了出料轨道与料道,料道与容置槽的配合精度要求,便于生产加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1