一种直柄式电动捆线螺丝刀的制作方法

1.本实用新型涉及机械工具领域,具体涉及一种直柄式电动捆线螺丝刀。

背景技术:

2.金属丝由于其良好的韧性、弹塑性以及抗拉强度,一直以来都是用于高强度捆扎的不二之选,其中最典型的用于捆扎的金属丝就是铁丝。直径较细的用于捆扎的铁丝也称为扎丝,扎丝通常用于工地钢筋的捆绑,只起大致的固定作用,通常无需承受较大的应力和捆扎力,扎丝的捆扎也有其专用的工具,最常用的是扎钩。对于需要承受大载荷、捆扎应力很大的较粗铁丝的捆扎,例如直径大于1.5mm的铁丝,扎钩就不再适用了,通常需要用老虎钳或钢丝钳进行捆扎绑紧。

3.不管是扎钩还是老虎钳或钢丝钳,其捆扎绑紧的原理都是扭转两根或多根铁丝的自由端使其相互之间呈麻花形缠绕,随着缠绕的进行,铁丝未发生缠绕的部分逐渐变短,铁丝未发生缠绕的部分变短的过程就是绑紧的过程。这种捆扎绑紧的方法虽然非常常用,但是捆扎效果却并不好,主要体现在以下两个方面:

4.(1)无法捆扎得足够紧,能提供的捆扎应力有限。这是因为该捆扎方法的原理是利用铁丝自由端呈麻花形缠绕而使得其未发生缠绕的部分变短,但是随着缠绕的进行,形变所需的应力增大,用老虎钳这类靠摩擦力工作的工具来使铁丝继续发生麻花形缠绕的难度会不断加大,就算此时能够继续使铁丝的自由端发生麻花形缠绕,其结果也不一定会使铁丝未缠绕的部分继续变短,因为铁丝是有屈服强度极限的,麻花形缠绕由于变形剧烈,会很容易达到铁丝的屈服极限,一旦麻花形缠绕部分的铁丝达到屈服极限,继续施加扭转力,麻花形缠绕也不会再继续向未发生缠绕的铁丝那一端传递,也就无法使得铁丝未发生缠绕的部分变短,如果再继续施加扭转力,已经发生麻花形缠绕的铁丝其形变程度会越来越大,直至断裂。这就是该捆扎绑紧方法无法捆扎得足够紧,能提供的捆扎应力有限的原因。对于需要捆扎得非常紧,捆扎应力非常大的应用场景,该捆扎绑紧方法是不适用的;

5.(2)麻花形缠绕捆扎完成后,会留下一个麻花形的端部残留,既不美观也比较碍事,容易扎到使用者的手或者身体,还容易挂到使用者的衣服,即使剪短该麻花形的端部也无法完全避免,而且剪得太短的话,捆扎好的铁丝还容易因为端部连接处的应力不够而散开失效。

6.为了解决上述问题,发明人之前已经向国家专利局提交了多项专利申请,包括专利名称为“一种可收纳的螺丝刀捆线器”、申请号为202221256259.9的实用新型专利,以及专利名称为“一种嵌套式收纳的螺丝刀捆线器”、申请号为202221257782.3的实用新型专利。上述两个专利申请所记载的技术方案既能够提供足够大的捆扎预应力,又能够使捆扎效果简洁美观且不会存在明显扎手或容易挂到衣服的铁丝自由端凸起残留,而且同时兼具捆线器和可替换批头螺丝刀的功能。

7.不过,上述两项专利申请均为手动工具,为了使捆线和拧螺丝的操作过程更加高效和省力,本实用新型致力于在上述两个专利申请的基础上,研发出一种电动的捆线螺丝

刀。

技术实现要素:

8.本实用新型的目的是提供一种直柄式电动捆线螺丝刀,其外观与传统可替换批头的直柄电动螺丝刀基本一致,即一个直柄式电动螺丝刀机身配套若干个替换批头,但是本实用新型的特点是在具备普通电动螺丝刀功能的同时,还具有电动辅助金属丝捆扎绑紧的功能。本实用新型具有电动捆线器模式和电动螺丝刀模式,两种模式采用同一套动力驱动,通过机械离合在两种模式间进行切换。当本实用新型处于电动螺丝刀模式时,只需要为其替换上不同规格的螺丝刀批头即可用于电动拧紧或拧松各种型号的螺丝;当本实用新型处于用作辅助金属丝捆扎绑紧的电动捆线器模式时,只需要为其换上卡线批头,并装上用于捆线的转轴部,即成为了一种用于金属丝高强度捆扎的电动捆线器,使用该电动捆线器进行捆扎时,既能够提供足够大的捆扎预应力,又能够使捆扎效果简洁美观且不会存在明显扎手或容易挂到衣服的铁丝自由端凸起残留。

9.为了实现上述发明目的,相应的技术方案如下:

10.一种直柄式电动捆线螺丝刀,在用金属丝捆扎其他物体时可辅助提供足够的收紧力并使捆扎效果整洁美观,包括直柄式机身、替换批头、转轴部、驱动模块、动力输出切换模块、控制模块、电源模块,所述直柄式机身的底端设置有批头安装部,所述替换批头有若干个且至少包括一个卡线批头,所述替换批头可安装在所述批头安装部上,所述转轴部上设置有绕线结构。除了所述卡线批头外,替换批头还可以有很多个,在所述批头安装部上安装不同的替换批头后就可用于拧不同规格的螺丝。

11.所述直柄式电动捆线螺丝刀包括电动捆线器模式和电动螺丝刀模式,这两种模式由所述动力输出切换模块进行切换,所述动力输出切换模块即充当了前文所述的机械离合的作用。

12.在所述电动捆线器模式下,所述转轴部由所述驱动模块驱动旋转,所述替换批头和批头安装部受到所述动力输出切换模块的约束不发生旋转,当所述金属丝的一端被约束,另一端被放在所述绕线结构中时,随着转轴部的旋转,所述绕线结构会对所述金属丝产生卷绕作用力,使金属丝缠绕在所述转轴部上,从而导致所述金属丝拉直部分随着缠绕的进行而长度逐渐变短,实现使金属丝拉直部分产生张紧的效果。

13.在所述电动螺丝刀模式下,所述批头安装部在驱动模块的驱动下相对于直柄式机身绕其自身轴心线旋转,从而带动所述替换批头旋转。

14.所述卡线批头在捆扎时用于卡住所述金属丝,并对所述金属丝被卡住的部位的径向自由度进行约束,所述控制模块用于控制所述驱动模块的运行状态,所述电源模块用于供电。所述驱动模块包括第一输出轴,驱动模块的运行状态包括正转、反转、停转、停转时第一输出轴所处的方位角、第一输出轴的转动速度、第一输出轴当前允许输出的最大扭矩值等。

15.进一步的,所述卡线批头的头部设置有卡线凹槽,捆扎时所述卡线凹槽用于卡住所述金属丝,优选的,所述卡线凹槽为圆弧形凹槽。优选的,该圆弧形凹槽的直径大于等于所述金属丝的直径。圆弧形凹槽的直径大于等于所述金属丝的直径是为了确保捆线操作时所述卡线凹槽能够卡住单根金属丝。优选的,当所述卡线批头以推荐的姿态安装在所述批

头安装部内时,所述圆弧形凹槽的轴心线与所述转轴部的旋转轴心线平行。以所述批头安装部为内六角孔、所述替换批头的安装端为外六角柱状为例,六角安装是有安装方位的,替换批头绕自身轴心线每转动60

°

安装在所述批头安装部上时,都对应不同的安装姿态,所谓推荐的姿态,就是使所述圆弧形凹槽的轴心线与所述转轴部的旋转轴心线平行的安装姿态。该姿态下用作电动捆线器时所述金属丝的形变和受力工况最佳,捆扎绑紧时可以避免金属丝发生扭转。

16.优选的,所述转轴部与所述直柄式机身之间采用可拆卸式设计。优选的,所述转轴部为直棒状,以可拆卸插销的形式穿过所述直柄式机身,穿过后所述转轴部的两端各位于所述直柄式机身的两侧,所述绕线结构位于所述转轴部的两端。优选的,所述转轴部的旋转轴心线与所述批头安装部的旋转轴心线垂直。优选的,所述转轴部的旋转轴心线就是其自身的轴心线。

17.优选的,所述驱动模块包括转轴部安装孔,驱动模块运行时可使所述转轴部安装孔绕其自身轴心线旋转,当所述转轴部安装在所述转轴部安装孔内时,所述转轴部无法相对于所述转轴部安装孔发生转动,只能在所述转轴部安装孔的旋转带动下发生转动。优选的,所述转轴部的中间段部分为六角轴,所述转轴部安装孔为与所述六角轴相匹配的六角孔。优选的,所述转轴部的六角轴部分具有磁性,所述转轴部安装孔的材质具有铁磁性,使得所述转轴部的六角轴部分与所述转轴部安装孔之间可以磁吸在一起。

18.优选的,所述替换批头以磁吸的方式与所述批头安装部进行安装。

19.优选的,所述绕线结构为设置在所述转轴部两端的开口槽,所述开口槽的开口端位于所述转轴部的端部,且其开槽方向平行于所述转轴部的旋转轴心线。优选的,所述开口槽的开口端设置有两片阻拦软片,所述金属丝在外力作用下可从所述两片阻拦软片之间的缝隙中挤进所述开口槽内,但是在没有外力作用的情况下,位于所述开口槽内的金属丝无法从所述两片阻拦软片之间的缝隙中挤出来。阻拦软片的设置可以防止金属丝放进所述开口槽内后自行滑出来,导致进行捆线操作时比较麻烦。优选的,所述阻拦软片的材质为橡胶。

20.优选的,所述绕线结构为设置在所述转轴部两端的穿线孔,所述穿线孔的轴心线与所述转轴部的轴心线垂直,所述金属丝可从所述穿线孔中穿过。

21.优选的,所述绕线结构为设置在所述转轴部两端的勾状部,所述勾状部设置有金属丝入口,所述金属丝可从所述金属丝入口放入所述勾状部内。

22.优选的,所述驱动模块包括电机马达、减速模块、传动模块,驱动所述转轴部旋转的动力由所述电机马达输出,经由减速模块减速后再由所述传动模块传递给所述转轴部,从而驱动所述转轴部旋转。

23.优选的,所述减速模块为行星齿轮减速机构,所述传动模块为垂直锥齿轮组,所述电机马达和减速模块均平行于所述批头安装部的旋转轴心线安装,所述转轴部的轴心线垂直于所述批头安装部的旋转轴心线,由减速模块输出的动力经过所述垂直锥齿轮组的垂直传动传递给所述转轴部,使得所述转轴部绕其自身轴心线旋转。

24.进一步的,所述电机马达包括马达输出轴,所述减速模块包括第一输出轴,所述第一输出轴与所述马达输出轴同轴,所述传动模块为垂直锥齿轮组,所述垂直锥齿轮组包括第一锥齿轮和第二锥齿轮,第一锥齿轮同轴安装在所述第一输出轴上,第二锥齿轮与所述

转轴部同轴安装,第一锥齿轮与第二锥齿轮垂直啮合,由所述第一输出轴输出的动力经由所述垂直锥齿轮组的垂直换向后输出给所述转轴部,所述动力输出切换模块包括第三锥齿轮、离合轴、约束架,所述约束架可带动所述离合轴上下移动,但约束架自身不可转动,所述第三锥齿轮与所述第二锥齿轮垂直啮合且第三锥齿轮与所述第一锥齿轮同轴,由所述电动捆线器模式切换为所述电动螺丝刀模式时,通过所述约束架带动所述离合轴将第三锥齿轮的旋转轴与所述批头安装部的旋转轴连接,从而实现将第一输出轴的动力传递给所述批头安装部;由所述电动螺丝刀模式切换为所述电动捆线器模式时,通过所述约束架带动所述离合轴将第三锥齿轮的旋转轴与所述批头安装部的旋转轴断开连接,从而切断动力从所述第一输出轴向所述批头安装部传递的路径,且此时所述约束架通过与批头安装部旋转轴之间的非回转配合限制了批头安装部旋转轴的旋转自由度。

25.优选的,所述控制模块包括正反转控制单元,用于控制所述驱动模块正转或反转。优选的,所述正反转控制单元为正反转控制开关,所述正反转控制开关优选为两个点动按键,其中一个点动按键用于控制所述驱动模块启动并正转,另一个点动按键用于控制所述驱动模块启动并反转。

26.优选的,所述直柄式电动捆线螺丝刀还包括屏幕显示模块,所述屏幕显示模块与所述控制模块连接。

27.优选的,所述直柄式电动捆线螺丝刀还包括圆柱形旋钮,所述圆柱形旋钮用于调节设定驱动模块当前可输出的最大扭矩值。所述圆柱形旋钮通过转动实现对所述驱动模块当前可输出的最大扭矩值的设定。优选的,所述圆柱形旋钮通过一个旋转电位器实现上述设定,所述旋转电位器与所述控制模块连接。

28.优选的,所述屏幕显示模块可显示所述圆柱形旋钮设定的驱动模块当前可输出的最大扭矩值。

29.以用铁丝将塑料软管捆扎在圆柱形物体上为例,以下将介绍本实用新型用作电动捆线器时的使用方法及捆线预紧原理。以下介绍中,本实用新型选用的优选实施方式为,所述绕线结构为设置在所述转轴部两端的开口槽,所述转轴部采用可拆装的方式安装在所述转轴部安装孔内,所述卡线批头的头部设置有卡线凹槽。具体步骤及原理如下:

30.步骤1,将金属丝对折后套在需要捆扎的物体上并初步收紧:首先将塑料软管套在圆柱形物体上,然后把一根铁丝对折,对折后的铁丝其两端分别称之为折弯端和双头端,所述折弯端即铁丝发生对折的部位,所述双头端即对折后铁丝的两个自由端所在的那一端,将对折后的铁丝沿塑料软管与圆柱形物体重合的部位绕一圈,然后将铁丝的双头端从折弯端处的间隙中穿过,并用力拉扯双头端进行初步收紧;

31.步骤2,将本实用新型用作电动捆线器进行捆扎绑紧:将所述卡线批头以推荐的姿态安装在所述批头安装部内,将所述转轴部安装在所述转轴部安装孔内,将铁丝双头端的两个铁丝自由端分别放在转轴部两端的开口槽内,接着用卡线批头的卡线凹槽卡住铁丝的折弯端并抵紧,然后通过正反转控制单元使所述驱动模块正转或反转,驱动模块开始驱动所述转轴部绕其旋转轴心线旋转,旋转时会对受到所述开口槽约束的铁丝产生卷绕作用力,使铁丝的两个自由端开始缠绕在转轴部上,随着旋转的进行,转轴部上参与缠绕的铁丝长度逐渐增加,而未缠绕在所述转轴部上的那部分铁丝其长度则相应变短,从而迫使绕在所述塑料软管上的铁丝开始逐渐收紧,该收紧的力度以驱动模块继续施加旋转力矩来提

高,直至达到所述驱动模块的极限输出力矩或铁丝被拉断。当然实际的应用中,除非铁丝太细,否则一般捆扎力度不会达到铁丝被拉断的程度,通常其最大可以提供的捆扎应力以驱动模块能够输出多大的旋转力矩为准。当捆扎力度达到实际需要后,将所述直柄式机身往与双头端穿过折弯端时的方向相反的方向掰动,由于此时所述卡线凹槽还卡着铁丝的折弯端,因此所述直柄式机身会以卡线凹槽为圆心发生转动,从而带动铁丝的两个自由端上那段未缠绕在转轴部上的部分跟随所述直柄式机身转动,转动到一定程度后,该部分铁丝靠近折弯端的部分会呈倒钩状勾住铁丝的折弯端,从而实现了捆扎的固定,该倒钩状铁丝段称之为固定倒钩。用钳子把所述固定倒钩附近多余的自由端铁丝剪掉,再把固定倒钩敲平整,就完成了整个捆扎过程。

32.借助本实用新型进行捆扎的过程中,铁丝基本只受到其长度方向上的拉应力,几乎不受或很少受到扭转剪切应力,另外铁丝的形变程度并不剧烈,而且其变形基本都是比较连续和光滑的变形,相对于背景技术中的麻花形扭转所造成的持续扭转剪切应力这种恶劣受力工况,本实用新型中铁丝的受力工况要优良得多,因此同样强度的铁丝,利用本实用新型所述的捆线器可以提供更大的捆扎力。根据实验验证,采用上述方法进行的捆扎,其捆扎力可以轻松达到需求。

33.另外,采用上述方法进行的捆扎,其捆扎后的外观效果非常整洁,把所述固定倒钩敲平后尤其如此,不会像背景技术中麻花形扭转捆扎那样存在明显扎手或容易挂到衣服的铁丝自由端凸起残留。

34.本实用新型的有益效果:

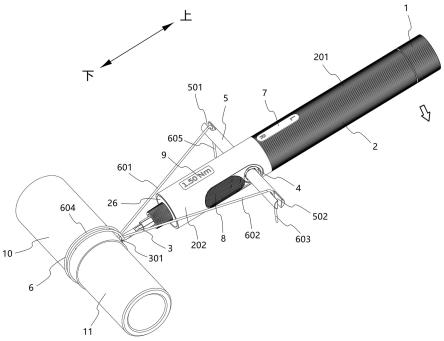

35.(1)本实用新型既具备普通可替换批头的电动螺丝刀功能,又具有电动辅助金属丝捆扎绑紧的功能;

36.(2)本实用新型具有电动捆线器模式和电动螺丝刀模式,两种模式采用同一套动力驱动,通过机械离合在两种模式间进行切换。用作传统的电动螺丝刀时,只需要切换至电动螺丝刀模式,然后替换上不同规格的螺丝刀批头即可用于电动拧紧或拧松各种型号的螺丝;用作辅助金属丝捆扎绑紧的电动捆线器时,只需要换上带卡线凹槽的替换批头,即成为了一种用于金属丝高强度捆扎的电动捆线器;

37.(3)电动捆线器模式下进行金属丝捆扎时,只要所述驱动模块可输出的力矩足够大,就能够提供足够大的捆扎力,满足不同使用场景下对于捆扎力的要求;

38.(4)电动捆线器模式下进行金属丝捆扎时,可以使捆扎效果整洁美观且不会存在明显扎手或容易挂到衣服的铁丝自由端凸起残留;

39.(5)在所述电动捆线器模式下,由于所述批头安装部受到所述动力输出切换模块的约束是无法相对于所述直柄式机身转动的,因此此时可以当做一个手动螺丝刀来使用,所以本实用新型还兼具了手动螺丝刀的功能;

40.(6)在本实用新型被当做手动螺丝刀使用时,如果不将所述转轴部从所述直柄式机身上拆下来,所述转轴部的两端还可以充当施力杠杆,可以提供更大的手动拧螺丝的扭矩;

41.(7)直柄式结构简洁美观,方便携带。

42.需要说明的是,本实用新型的有益效果不局限于上述描述,可结合具体技术方案和优选实施方式对有益效果进行理解,且在本实用新型的发明内容和后文的实施方式中也

穿插有对于某个具体技术方案或优选实施方式的技术效果和有益效果的描述。

附图说明

43.图1是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式下进行捆线操作的三维示意图,图中左上角的方向标记指定了本实用新型中所提到的有关上下的方向,当其中的某个零件在其他视图中的观察视角发生改变时,该方向标记也应当跟随观察视角的变化而同步变化,另外本实用新型中如果出现“顶部”、“顶端”,其中的“顶”与该方向标记中的“上”是同一方向;如果出现“底部”、“底端”,其中的“底”与该方向标记中的“下”是同一方向。如果出现“竖直”,则“竖直”方向与该方向标记中的“上下”方向为同一含义。

44.图2是本实用新型一种直柄式电动捆线螺丝刀处于电动螺丝刀模式时的三维示意图。

45.图3是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式下进行捆线操作时隐藏了所述直柄式机身的内部结构示意图。

46.图4是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式下的内部结构示意图。

47.图5是本实用新型一种直柄式电动捆线螺丝刀的电动螺丝刀模式下的内部结构示意图。

48.图6是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式下的零部件爆炸示意图。

49.图7是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式下的内部结构剖视图。

50.图8是本实用新型一种直柄式电动捆线螺丝刀的电动捆线器模式与电动螺丝刀模式的状态切换过程剖面示意图。

51.图9是本实用新型所述用于捆扎的金属丝套在被捆扎物体上还未绑紧时的示意图,图中隐藏了被捆扎物体。

52.图10是借助本实用新型一种直柄式电动捆线螺丝刀将被捆扎物体捆扎好之后的示意图。

53.图11是所述转轴部两端的所述绕线结构为穿线孔的示意图。

54.图12是所述转轴部两端的所述绕线结构为勾状部的示意图。

具体实施方式

55.下面将结合本实用新型的实施例、实施方式及附图,对本实用新型做进一步详细说明和描述,需要说明的是,所描述的实施例或实施方式仅仅是本实用新型的一部分实施例或实施方式,而不是全部的实施例或实施方式。基于本实用新型中的实施例或实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例或实施方式,都应当属于本实用新型保护的范围。

56.以下对本实用新型实施例或实施方式的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

57.如图1-12,本实用新型一种直柄式电动捆线螺丝刀包括:直柄式机身、替换批头、

转轴部5、驱动模块、动力输出切换模块、控制模块、电源模块,所述直柄式机身的底端设置有批头安装部1301,所述替换批头有若干个且至少包括一个卡线批头3,所述替换批头可安装在所述批头安装部1301上,所述转轴部5上设置有绕线结构。除了所述卡线批头3外,替换批头还可以有很多个,例如常见的十字批头、一字批头、六角梅花批头24等各种规格的批头,为所述批头安装部1301安装不同的替换批头后就可用于拧不同规格的螺丝。

58.所述直柄式电动捆线螺丝刀包括电动捆线器模式和电动螺丝刀模式,这两种模式由所述动力输出切换模块进行切换。

59.在所述电动捆线器模式下,所述转轴部5由所述驱动模块驱动旋转,所述替换批头和批头安装部1301受到所述动力输出切换模块的约束不发生旋转,当所述金属丝的一端被约束,另一端被放在所述绕线结构中时,随着转轴部5的旋转,所述绕线结构会对所述金属丝产生卷绕作用力,使金属丝缠绕在所述转轴部5上,从而导致所述金属丝拉直部分随着缠绕的进行而长度逐渐变短,实现使金属丝拉直部分产生张紧的效果,这也是本实用新型用作捆线器时其捆扎收紧力的来源。

60.在所述电动螺丝刀模式下,所述批头安装部1301在驱动模块的驱动下相对于直柄式机身绕其自身轴心线旋转,从而带动所述替换批头旋转。

61.所述卡线批头3在捆扎时用于卡住所述金属丝,并对所述金属丝被卡住的部位的径向自由度进行约束,所述控制模块用于控制所述驱动模块的运行状态,所述电源模块用于供电。如图6所示,所述驱动模块包括第一输出轴2203,驱动模块的运行状态包括正转、反转、停转、停转时第一输出轴2203所处的方位角、第一输出轴2203的转动速度、第一输出轴2203当前允许输出的最大扭矩值等。

62.优选的,如图6所示,所述驱动模块包括转轴部安装孔402,驱动模块运行时可使所述转轴部安装孔402绕其自身轴心线旋转,当所述转轴部5安装在所述转轴部安装孔402内时,所述转轴部5无法相对于所述转轴部安装孔402发生转动,只能在所述转轴部安装孔402的旋转带动下发生转动。

63.〈直柄式机身实施方式〉

64.如图1、图2、图6所示,优选的,所述批头安装部1301设置在所述直柄式机身的直柄底端204。

65.所述直柄式机身优选为圆柱形直柄,当然也可以是其他形态的柱形直柄,例如六角柱形直柄、八角柱形直柄等。

66.优选的,所述圆柱形直柄包括圆柱形柄身2、圆柱形旋钮1,所述圆柱形柄身2内部中空,容纳有所述驱动模块、动力输出切换模块。优选的,当所述电源模块为可充电电池时,所述可充电电池也位于所述圆柱形柄身2内。所述圆柱形旋钮1用于调节设定驱动模块当前可输出的最大扭矩值。所述圆柱形旋钮1通过转动实现对所述驱动模块当前可输出的最大扭矩值的设定。优选的,所述圆柱形旋钮1通过一个旋转电位器实现上述设定,所述旋转电位器与所述控制模块连接。

67.优选的,所述圆柱形柄身2包括柄身上端201和柄身下端202。优选的,所述柄身上端201设置有摩擦纹路,可以增大握持的摩擦力。

68.优选的,所述圆柱形柄身2上还设置有屏幕显示模块9,所述屏幕显示模块9与所述控制模块连接,用于显示当前电量、充电状态、以及当前设定的驱动模块最大可输出扭矩的

数值。优选的,屏幕显示模块9还可以用于显示系统时间、驱动模块正反转状态等系统参数。优选的,所述屏幕显示模块9设置在所述柄身下端202上。

69.优选的,所述正反转控制单元为正反转控制开关7,所述正反转控制开关7优选为两个点动按键,其中一个点动按键用于控制驱动模块启动并正转,另一个点动按键用于控制驱动模块启动并反转。优选的,所述正反转控制开关7位于所述圆柱形柄身2上。优选的,所述正反转控制开关7位于柄身上端201上。

70.〈卡线批头实施方式〉

71.如图1、图4、图6所示,优选的,所述卡线批头3的头部设置有卡线凹槽301,捆扎时所述卡线凹槽301用于卡住所述金属丝,优选的,所述卡线凹槽301为圆弧形凹槽。优选的,该圆弧形凹槽的直径大于等于所述金属丝的直径。圆弧形凹槽的直径大于等于所述金属丝的直径是为了确保捆线操作时所述卡线凹槽301能够卡住单根金属丝。优选的,当所述卡线批头3以推荐的姿态安装在所述批头安装部1301内时,所述圆弧形凹槽的轴心线与所述转轴部5的旋转轴心线平行。以所述批头安装部1301的批头安装孔1304为内六角孔、所述替换批头的安装端为外六角柱状为例,六角安装是有安装方位的,替换批头绕自身轴心线每转动60

°

安装在所述批头安装部1301上时,都对应不同的安装姿态,所谓推荐的姿态,就是使所述圆弧形凹槽的轴心线与所述转轴部5的旋转轴心线平行的安装姿态。该姿态下用作电动捆线器时所述金属丝的形变和受力工况最佳,捆扎绑紧时可以避免金属丝发生扭转。优选的,当所述替换批头的尺寸与所述批头安装孔1304的尺寸相匹配时,所述替换批头可以直接安装在所述批头安装孔1304内;当所述替换批头的尺寸与所述批头安装孔1304的尺寸不匹配时,可以先将所述替换批头安装在转换头12上的转换头安装孔1201内,然后将转换头12安装在所述批头安装孔1304内,即间接的将所述替换批头安装在所述批头安装部1301上。

72.优选的,所述卡线批头3可以有多种规格,每种规格的卡线批头3其卡线凹槽301的尺寸对应不同直径范围的金属丝,最佳的使用情况是所述圆弧形凹槽的直径略大于所述金属丝的直径。配备多种规格的卡线批头3就可以适应多种不同直径的金属丝捆扎应用场景。

73.〈驱动模块实施方式〉

74.如图3、图4、图5、图6所示,优选的,所述驱动模块包括电机马达2202、减速模块、传动模块,驱动所述转轴部5旋转的动力由所述电机马达2202输出,经由减速模块减速后再由所述传动模块传递给所述转轴部5,从而驱动所述转轴部5旋转。

75.优选的,所述减速模块为行星齿轮减速机构2201,即常见的圆柱形行星齿轮减速箱,所述行星齿轮减速机构2201的输出轴与所述电机马达2202的马达输出轴同轴。所述电机马达2202与所述行星齿轮减速机构2201共同组成减速电机22。所述行星齿轮减速机构的输出轴在下文中称之为第一输出轴2203。优选的,所述传动模块为垂直锥齿轮组。优选的,所述垂直锥齿轮组包括第一锥齿轮21、第二锥齿轮20,所述第一锥齿轮21和所述第二锥齿轮20垂直啮合,所述第一锥齿轮21安装在所述第一输出轴2203上,所述第二锥齿轮20与所述转轴部5同轴安装,且所述第二锥齿轮20与所述转轴部5两者之间无法发生相对转动只能同步转动。

76.优选的,为了便于使用,所述转轴部5与所述第二锥齿轮20之间采用可拆装的设计。优选的,所述转轴部5为直棒状,其中间段部分为六角轴段505。优选的,为了便于制造和

装配,所述转轴部5与第二锥齿轮20之间采用非直接安装在一起的方式,而是采用间接安装,两者之间还设置有一个齿轮芯轴4,所述齿轮芯轴4包括外柱面401和内柱面,所述外柱面401为非回转柱面,与所述第二锥齿轮20的中心通孔2201相配合,所述内柱面即为前文所述的转轴部安装孔402,所述转轴部安装孔402与所述转轴部5的六角轴段505相配合。优选的,所述转轴部5的六角轴段505具有磁性,所述齿轮芯轴4为铁磁性材料,使得所述转轴部5的六角轴段505与所述转轴部安装孔402之间可以磁吸在一起。这样在捆线过程中所述转轴部5不会轻易从所述转轴部安装孔402中掉出来。

77.优选的,所述电机马达2202和所述行星齿轮减速机构2201均与所述直柄式机身同轴安装。所述转轴部5的轴心线垂直于所述直柄式机身的轴心线,由减速模块输出的动力经过所述垂直锥齿轮组的垂直传动传递给所述转轴部5,使得所述转轴部5可垂直于所述直柄式机身绕其自身轴心线旋转。如图1、图6所示,所述齿轮芯轴4的外柱面401两端与直柄式机身上的转轴部通孔203同轴配合。优选的,所述齿轮芯轴4的外柱面401为一个圆柱形柱面沿平行于其轴线的方向削掉一部分而形成的,该外柱面401即既有圆柱形的部分,又有平面的部分,例如常见的只削去单边部分的d形轴,或双边对称削掉一部分的扁轴。优选的,所述外柱面401与所述转轴部通孔203之间通过轴承或轴套进行配合,轴承或轴套可以使得所述齿轮芯轴4绕其旋转轴心线的旋转更为顺滑。

78.如图6所示,进一步的,所述传动模块还包括第三锥齿轮19、第二输出轴18,所述第三锥齿轮19与所述第二锥齿轮20垂直啮合,且所述第三锥齿轮19与所述第一锥齿轮21同轴,所述第二输出轴18同轴固定在所述第三锥齿轮19上,由所述电机马达2202输出的动力经由减速模块减速后依次通过所述第一输出轴2203、第一锥齿轮21、第二锥齿轮20、第三锥齿轮19传递给所述第二输出轴18。

79.由所述电动捆线器模式切换为所述电动螺丝刀模式时,通过所述动力输出切换模块将第三锥齿轮19的旋转轴即第二输出轴18与所述批头安装部1301的旋转轴连接,从而实现将第一输出轴2203的动力传递给所述批头安装部1301;由所述电动螺丝刀模式切换为所述电动捆线器模式时,通过所述动力输出切换模块将第三锥齿轮19的旋转轴即第二输出轴18与所述批头安装部1301的旋转轴断开连接,从而切断动力从所述第一输出轴2203向所述批头安装部1301传递的路径。

80.〈动力输出切换模块实施方式〉

81.如图1、图3、图4、图5、图6所示,优选的,所述动力输出切换模块包括离合轴15、约束架16、动力传递轴,所述离合轴15、动力传递轴、第二输出轴18三者的旋转轴心同轴,所述约束架16可平行于三者的旋转轴心线移动但不可转动,所述离合轴15可绕自身旋转轴心线转动且受所述约束架16的约束而跟随所述约束架16移动,所述离合轴15在所述约束架16的带动下可建立或断开所述第二输出轴18与所述动力传递轴之间的同步转动约束,当所述第二输出轴18与所述动力传递轴之间的同步转动约束建立时,所述动力传递轴保持与所述第二输出轴18同步转动,当所述第二输出轴18与所述动力传递轴之间的同步转动约束断开时,所述第二输出轴18的转动不再传递给所述动力传递轴;优选的,所述批头安装部1301固连在所述动力传递轴的下端。

82.进一步的,所述第二输出轴18包括齿轮安装端1801和输出端1802,所述输出端1802与所述第二输出轴18同旋转轴心线,所述离合轴15包括第一约束孔1504、离合轴通孔

1503,所述约束架16包括第二约束孔1605,所述动力传递轴包括第一连接轴体1303、第二连接轴体1302,所述第一连接轴体1303固连在所述第二连接轴体1302的上端,所述输出端1802、第一约束孔1504、第二约束孔1605、第一连接轴体1303、第二连接轴体1302均同旋转轴心且均为非回转结构,所述输出端1802可与所述第一约束孔1504间隙配合,所述第一连接轴体1303也可与所述第一约束孔1504间隙配合,所述第二约束孔1605可与所述第二连接轴体1302间隙配合,所述约束架16的移动行程包括上限位和下限位,约束架16可在上限位和下限位之间进行移动,当所述约束架16位于上限位时,所述第一约束孔1504同时与所述输出端1802和所述第一连接轴体1303配合,所述第二连接轴体1302与所述第二约束孔1605脱离配合,当所述约束架16位于下限位时,所述第一约束孔1504与所述输出端1802脱离配合,所述第二连接轴体1302与所述第二约束孔1605配合,由于所述约束架16只能上下平移而无法转动,因此当所述第二连接轴体1302与所述第二约束孔1605配合时,所述批头安装部1301也被限制了旋转自由度而无法发生转动,这样在捆线过程中所述卡线批头3就不会发生转动了,捆线操作时更稳当也更可靠,同样也是因为所述批头安装部1301无法发生转动所以此时所述电动捆线螺丝刀可以当做手动螺丝刀来使用。

83.优选的,所述输出端1802、第一连接轴体1303、第二连接轴体1302均为正多边形轴,所述第一约束孔1504、第二约束孔1605均为与所述正多边形轴相匹配的正多边形孔。优选的,所述输出端1802、第一连接轴体1303、第二连接轴体1302均为正六角轴,所述第一约束孔1504、第二约束孔1605均为与所述正六角轴相匹配的正六角孔。

84.优选的,所述输出端1802、第一连接轴体1303、第二连接轴体1302均为多齿牙长条形轴,所述第一约束孔1504、第二约束孔1605均为与所述多齿牙长条形轴相匹配的多齿牙长条形孔。

85.优选的,在所述约束架16从所述下限位向所述上限位移动的过程中,当所述第二约束孔1605与所述第二连接轴体1302即将脱离配合时,所述第一约束孔1504与所述输出端1802刚好即将发生配合,在所述约束架16从所述上限位向所述下限位移动的过程中,当所述第一约束孔1504与所述输出端1802即将脱离配合时,所述第二约束孔1605与所述第二连接轴体1302即将发生配合。

86.进一步的,所述动力输出切换模块还包括离合对准控制单元,用于执行对准操作,所述离合对准控制单元与所述控制模块连接,当所述约束架16位于上限位时,通过离合对准控制单元控制所述驱动模块使所述第二输出轴18的输出端1802转动,由于所述第一约束孔1504同时与所述输出端1802和所述第一连接轴体1303配合,因此所述输出端1802的转动会带动所述第一连接轴体1303同步转动,从而带动第二连接轴体1302同步转动,转动至所述第二连接轴体1302与所述第二约束孔1605对准,即第二约束孔1605只需要沿其轴心线平移即可与第二连接轴体1302发生配合的状态时,所述离合对准控制单元使所述输出端1802停止转动,此时只需要向下滑动所述约束架16使其从所述上限位移动到所述下限位,即可断开所述输出端1802与所述动力传递轴之间的连接,且此时所述动力传递轴由于被所述第二约束孔1605约束无法再绕其旋转轴心线转动;当所述约束架16位于下限位时,通过离合对准控制单元控制所述驱动模块使所述第二输出轴18的输出端1802转动,转动至所述输出端1802与所述第一约束孔1504对准,即第一约束孔1504只需要沿其轴心线平移即可与所述输出端1802发生配合的状态时,所述离合对准控制单元使所述输出端1802停止转动,此时

只需要向上滑动所述约束架16使其从所述下限位移动到所述上限位,即可建立所述输出端1802与所述动力传递轴之间的连接,使所述输出端1802的旋转可同步传递给所述动力传递轴。由上述对准操作逻辑可知,只要所述第二连接轴体1302与所述第二约束孔1605对准了,所述输出端1802与所述第一约束孔1504也就对准了,因此可以选择当所述第二连接轴体1302与所述第二约束孔1605对准时所述输出端1802所处的方位角,或所述输出端1802与所述第一约束孔1504对准时所述输出端1802所处的方位角,作为所述输出端1802的方位角角度零点。这样一来每次执行对准操作时,只需要将所述输出端1802转动至其方位角角度零点即可完成对准,简化了对准操作的逻辑难度。

87.优选的,所述离合对准控制单元包括点动开关36,按下所述点动开关36时即执行所述对准操作。优选的,所述点动开关36位于所述直柄式机身的顶端。

88.优选的,所述离合对准控制单元包括第二滑动电位器。优选的,所述第二滑动电位器也是直滑式电位器,所述第二滑动电位器包括第二滑柄和第二电位器主体,所述第二电位器主体相对于所述直柄式机身固定,所述第二滑柄与所述约束架16连接在一起,跟随所述约束架16的移动而相对于第二电位器主体发生滑动,其滑动行程大于等于所述约束架16的上限位到下限位之间的距离,当所述约束架16从所述上限位向所述下限位滑动时,或当所述约束架16从所述下限位向所述上限位滑动时,所述控制模块检测到上述滑动动作,即执行所述对准操作。

89.进一步的,所述动力输出切换模块还包括外部滑片8,所述外部滑片8裸露在所述直柄式机身的外表面,可上下滑动,所述外部滑片8与所述约束架16的外延端1603固连在一起,滑动所述外部滑片8时,所述约束架16也会跟随着一起上下滑动。优选的,所述外部滑片8上设置有粗糙的纹路,以增加用户操作滑动时的摩擦力。进一步的,所述外部滑片8的运动行程也设置有上下限位,包括滑片上限位和滑片下限位。优选的,当外部滑片8位于滑片上限位时,所述约束架16也刚好位于其上限位,当外部滑片8位于滑片下限位时,所述约束架16也刚好位于其下限位。优选的,所述外部滑片8有两片,两片外部滑片8沿所述直柄式机身的中心轴线所在的对称面对称设置。优选的,当所述外部滑片8位于滑片上限位时,所述转轴部安装孔402的两端完全被两片外部滑片8覆盖,当所述外部滑片8位于滑片下限位时,所述转轴部安装孔402的两端完全裸露,这是一种防呆设计,可以防止当所述直柄式电动捆线螺丝刀处于电动螺丝刀模式时操作者却误以为是电动捆线器模式而导致误操作,因为捆线操作时如果卡线批头3也旋转的话是有一定危险性的,而上述设计从结构层面上杜绝了该情况的发生,当所述直柄式电动捆线螺丝刀处于电动螺丝刀模式时,所述转轴部安装孔402的两端完全被外部滑片8覆盖,用于捆线操作的所述转轴部5此时是无法安装的,因此这就杜绝了上述误操作的发生。优选的,所述直柄式机身上设置有直柄滑槽206,所述直柄滑槽206使得所述外延端1603能够从直柄式机身内部伸出来,并可沿所述直柄滑槽206滑动。优选的,所述外部滑片8的滑动设置有一定阻尼,这样是为了防止重力或震动影响时所述外部滑片8自行滑动导致其带动所述约束架16移动。

90.优选的,所述第二输出轴18还与第一轴承17同轴配合。

91.优选的,所述离合轴15还包括第一轴部1501和第二轴部1502,所述约束架16还包括约束架连接体1601和约束架圆孔1604,所述第二约束孔1605、约束架圆孔1604、外延端1603三者由约束架连接体1601连接。优选的,所述离合轴15安装在所述约束架16内,所述第

二轴部1502与所述约束架圆孔1604配合,所述离合轴15可相对于所述约束架16绕其旋转轴心线旋转,但无法相对于所述约束架16移动,只能跟随所述约束架16一起移动。

92.如图8展示了本实用新型由所述电动捆线器模式切换为电动螺丝刀模式的过程。其中:

93.图8(a)为本实用新型处于所述电动捆线器模式,此时约束架16位于其下限位,通过滑动所述外部滑片8可以使所述约束架16上下移动;

94.图8(b)为外部滑片8带动所述约束架16开始往上移动,但此时所述离合轴15的第一约束孔1504还未到达可以与所述输出端1802配合的位置;

95.图8(c)为外部滑片8继续带动所述约束架16往上移动,此时离合轴15的第一约束孔1504刚好到达可以与所述输出端1802配合的位置但两者只是处于即将配合但未配合的状态,且此时所述第二约束孔1605与所述第二连接轴体1302即将脱离配合;

96.图8(d)为外部滑片8继续带动所述约束架16往上移动,此时离合轴15的第一约束孔1504已经与所述输出端1802发生了配合,但约束架16还没有到达其上限位,且此时所述第二约束孔1605已经与所述第二连接轴体1302脱离配合;

97.图8(e)为外部滑片8带动所述约束架16往上移动到了约束架16的上限位,此时本实用新型处于所述电动螺丝刀模式。

98.由所述电动螺丝刀模式切换为所述电动捆线器模式则刚好与上述过程相反,其切换过程为图8(e)到图8(a)的过程。

99.需要说明的是,所述动力输出切换模块从其本质上来讲属于一种离合装置,上述实施例只是本实用新型所述动力输出切换模块的一种实施方式,但动力输出切换模块的具体实施不局限于上述实施例,还可以是常见的齿轮离合装置、摩擦离合装置或其他类型的离合装置,由于离合装置种类较多且繁杂,在此不做赘述。在本实用新型的基础上仅用现有技术中的其他离合装置简单替换上述动力输出切换模块实施例而没有付出创造性劳动的情形,也应当落入本实用新型的保护范围。

100.〈转轴部实施方式〉

101.优选的,所述转轴部5与所述直柄式机身之间采用可拆卸式设计。优选的,所述转轴部5为直棒状,以可拆卸插销的形式穿过所述直柄式机身,穿过后所述转轴部5的两端各位于所述直柄式机身的两侧,所述绕线结构位于所述转轴部5的两端。优选的,所述转轴部5的旋转轴心线与所述批头安装部1301的旋转轴心线垂直。优选的,所述转轴部5的旋转轴心线就是其自身的轴心线。

102.优选的,所述转轴部5其中间段部分为六角轴段505,两端为圆柱形段,包括第一圆柱形段503和第二圆柱形段504,转轴部5两端的端部设置有所述绕线结构。

103.优选的,所述转轴部5的六角轴段505与所述转轴部安装孔402相配合,需要进行电动捆线操作时,将所述转轴部5以插销的形式插入所述转轴部安装孔402,使所述六角轴段505与所述转轴部安装孔402配合,不需要进行电动捆线操作时,将所述转轴部5从所述转轴部安装孔402中拔出即可。

104.优选的,所述绕线结构为设置在所述转轴部5两端的开口槽,包括第一开口槽501和第二开口槽502,所述开口槽的开口端位于所述转轴部5两端的端部,且其开槽方向平行于所述转轴部5的旋转轴心线。优选的,所述开口槽的开口端设置有两片阻拦软片,所述金

属丝在外力作用下可从所述两片阻拦软片之间的缝隙中挤进所述开口槽内,但是在没有外力作用的情况下,位于所述开口槽内的金属丝无法从所述两片阻拦软片之间的缝隙中挤出来。阻拦软片的设置可以防止金属丝放进所述开口槽内后自行滑出来,导致进行捆线操作时比较麻烦。优选的,所述阻拦软片的材质为橡胶。

105.优选的,如图11所示,所述绕线结构为设置在所述转轴部5两端的穿线孔,包括第一穿线孔509和第二穿线孔510。优选的,所述穿线孔的轴心线与所述转轴部5的轴心线垂直,所述金属丝可从所述穿线孔中穿过。

106.优选的,如图12所示,所述绕线结构为设置在所述转轴部两端的勾状部,包括第一勾状部507和第二勾状部508,所述勾状部设置有金属丝入口,所述金属丝可从所述金属丝入口放入所述勾状部内。

107.需要说明的是,上述虽然只列出了所述绕线结构的三种优选实施例,但所述绕线结构不局限于这三种实施例,还可以是其他的形态或结构,只要转轴部5上设置的某个结构可以实现以下效果:当转轴部5绕其旋转轴心线旋转时,一端被约束而另一端放置在该结构中的金属丝会受到该结构的卷绕作用力,并使金属丝缠绕在所述转轴部5上,那么该结构就属于本实用新型所述的绕线结构。

108.〈控制模块实施方式〉

109.所述控制模块应当至少具有数据分析处理和控制的能力,可以是通用芯片,例如中央处理器cpu、微处理器mcu等,也可以是专用的处理控制芯片,或者是由上述芯片作为主控芯片的电路板模块。本实用新型不限定所述控制模块的类型,在本实用新型的基础上仅简单改变所述控制模块的类型,均应当落入本实用新型的保护范围。

110.优选的,所述控制模块还包括电机编码器,所述电机编码器用于监测所述电机马达2202转动时,其马达输出轴在各个时刻所处的角度方位信息。借助所述电机编码器就可以对所述第二输出轴18的输出端1802的角度零点进行定位。

111.优选的,所述控制模块还包括开关机开关,所述开关机开关用于控制所述点动捆线螺丝刀的整机开关机。

112.〈电源模块实施方式〉

113.所述电源模块可以是可充电电池,也可以是不可充电电池,还可以是通过外接其他电源的有线供电模块。优选的,所述电源模块为可充电锂电池,配备有充电口。优选的,所述充电口为typec充电口或micro usb充电口。

114.优选的,当所述电源模块为可充电锂电池时,所述可充电锂电池位于所述直柄式机身的上端内部。

115.本实用新型不限定所述电源模块的类型,在本实用新型的基础上仅简单改变所述电源模块的类型或供电方式,均应当落入本实用新型的保护范围。

116.〈批头安装部实施方式〉

117.所述批头安装部1301用于安装各种批头。优选的,所述批头安装部1301的下端为标准的六角批头安装孔。

118.优选的,当所述替换批头的尺寸规格与所述批头安装孔1304不匹配时,还可以通过转换头12将所述替换批头安装在所述批头安装部1301上。所述转换头12可使所述批头安装部1301能够安装各种不同尺寸规格的替换批头,例如实现常见的4mm批头和6.35mm批头

之间的相互转换。

119.优选的,所述批头安装部1301与所述替换批头之间的安装为磁吸安装,即在所述批头安装部1301或替换批头上设置有磁性。

120.优选的,所述批头安装部1301与所述直柄式机身的底部圆孔205同轴配合,为了使所述批头安装部1301能够在所述底部圆孔205中顺滑转动,两者之间通过第二轴承14进行配合。

121.〈屏幕显示模块实施方式〉

122.优选的,所述屏幕显示模块9设置在所述直柄式机身上,所述屏幕显示模块9与所述控制模块连接,用于显示当前电量、充电状态、以及当前设定的驱动模块最大可输出扭矩的数值。优选的,屏幕显示模块9还可以用于显示系统时间、驱动模块正反转状态等系统参数。

123.〈led灯组实施方式〉

124.优选的,所述直柄式电动捆线螺丝刀还包括led灯组26,与所述控制模块连接,所述led灯组26优选设置在所述直柄式机身的下端位置处,用于拧螺丝或电动捆线操作时为所述替换批头的头部位置处提供照明,以助于在环境光昏暗的情况下实现拧螺丝或电动捆线操作。

125.〈电动捆线操作实施方式〉

126.如图1、图9、图10所示,以用铁丝6将塑料软管10捆扎在圆柱形物体11上为例,以下将介绍本实用新型用作电动捆线器时的使用方法及捆线预紧原理。以下介绍中,本实用新型选用的优选实施方式为,所述绕线结构为设置在所述转轴部5两端的开口槽,所述转轴部5采用可拆装的方式安装在所述转轴部安装孔402内。具体步骤及原理如下:

127.步骤1,将金属丝对折后套在需要捆扎的物体上并初步收紧:首先将塑料软管10套在圆柱形物体11上,然后把一根铁丝6对折,对折后的铁丝6其两端分别称之为折弯端606和双头端,所述折弯端606即铁丝6发生对折的部位,所述双头端即对折后铁丝6的两个自由端所在的那一端,包括第一自由端601和第二自由端602,将对折后的铁丝6沿塑料软管10与圆柱形物体11重合的部位绕一圈,然后将铁丝6的双头端从折弯端606处的间隙中穿过,并用力拉扯双头端进行初步收紧;

128.步骤2,将本实用新型用作电动捆线器进行捆扎绑紧:将所述卡线批头3以推荐的姿态安装在所述批头安装部1301内,将所述转轴部5安装在所述转轴部安装孔402内,将铁丝6双头端的两个铁丝自由端分别放在转轴部5两端的开口槽内,接着用卡线批头3的卡线凹槽301卡住铁丝6的折弯端606并抵紧,然后通过正反转控制单元使所述驱动模块正转或反转,驱动模块开始驱动所述转轴部5绕其旋转轴心线旋转,此时由于受到所述开口槽的约束,铁丝6的两个自由端分别开始缠绕在转轴部5两端的圆柱形段上,图1展示了铁丝6的第一自由端601和第二自由端602随着转轴部5的旋转刚开始发生弯曲缠绕的情形,图中第一自由端601开始出现了第一折弯部605,第二自由端开始出现了第二折弯部603。随着旋转的进行,转轴部5上参与缠绕的铁丝长度逐渐增加,而未缠绕在所述转轴部5上的那部分铁丝其长度则相应变短,从而迫使绕在所述塑料软管10上的铁丝开始逐渐收紧,绕在塑料软管10上的那段铁丝称之为铁丝6的捆扎段604,捆扎段604收紧的力度以驱动模块继续施加旋转力矩来提高,直至达到所述驱动模块的极限输出力矩或铁丝6被拉断。当然实际的应用

中,除非铁丝6太细,否则一般捆扎力度不会达到铁丝6被拉断的程度,通常其最大可以提供的捆扎应力以驱动模块能够输出多大的旋转力矩为准。当捆扎力度达到实际需要后,将所述直柄式机身往与双头端穿过折弯端606时的方向相反的方向掰动,即向图1中的空心箭头方向掰动,由于此时所述卡线凹槽301还卡着铁丝6的折弯端606,因此所述直柄式机身会以卡线凹槽301为圆心发生转动,从而带动铁丝6的两个自由端上那段被收紧但未缠绕在转轴部5上的部分跟随所述直柄式机身转动,转动到一定程度后,该部分铁丝靠近折弯端606的部分会呈倒钩状勾住铁丝6的折弯端606,从而实现了捆扎的固定,该倒钩状铁丝段称之为固定倒钩,包括第一固定倒钩607和第二固定倒钩608。用钳子把所述固定倒钩附近多余的自由端铁丝剪掉,再把固定倒钩敲平整,就完成了整个捆扎过程。

129.借助本实用新型进行捆扎的过程中,铁丝6基本只受到其长度方向上的拉应力,基本不受扭转剪切应力,另外铁丝6的形变程度并不剧烈,而且其变形基本都是比较连续和光滑的变形,相对于背景技术中的麻花形扭转所造成的扭转剪切应力恶劣受力工况,本实用新型中铁丝6的受力工况要优良得多,因此同样强度的铁丝,利用本实用新型所述的捆线器可以提供更大的捆扎力。根据实验验证,采用上述方法进行的捆扎,其捆扎力可以轻松达到需求。

130.另外,采用上述方法进行的捆扎,其捆扎后的外观效果非常整洁,把所述固定倒钩敲平后尤其如此,不会像背景技术中麻花形扭转捆扎那样存在明显扎手或容易挂到衣服的铁丝自由端凸起残留。

131.需要说明的是,本实用新型中所提及的方向只是用于描述某个结构或部件相对于另一个结构或部件的方位,如果整个参考系或坐标系发生了改变,那么某个结构或部件相对于另一个结构或部件的方位也会跟随参考系或坐标系的改变发生相应变化,如果仅仅通过简单改变参考系或坐标系来改变某个结构或部件相对于另一个结构或部件的方位,也应当落入本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1