一种吊装带自动折叠包装设备的制作方法

本发明属于吊装带包装设备,特别是涉及一种吊装带自动折叠包装设备。

背景技术:

1、在吊装作业中,吊装带是必不可少的,吊装带是一种用合成纤维做成的用于吊装的带子,具有重量轻、强度高的特点,被广泛运用到 船舶、冶金、机械、矿山、石油、化工、港口、电力、电子、运输、军事等领域。吊装带一般分为扁平吊带与圆形吊带,对于扁平吊带的包装,现大多数都是采用折叠方式叠设在包装箱中,以包装箱为单元进行输送。

2、现有技术中,对于吊装带的生产工艺如专利公开号为cn110219083a公开的一种彩色多纬安全带的生产工艺,其中最后一步是落带,现有技术中对于扁平吊带的落带包装都是采用人工操作,吊装带从后处理设备中或者高温定型设备中持续输出,经过一段输送距离进行冷却后由人工进行入箱包装,包装箱放置在设备输出端的下方,人工徒手左右来回拨动吊装带,并配合吊装带的持续下落,进而将吊装带呈蛇形形式叠摞在包装箱中,待一摞堆叠高度达到设定高度后,再在旁边一排重新进行叠摞操作。该方式操作效率较低,且操作人员需要长时间不间断的工作,非常容易疲劳,且吊装带叠摞的尺寸不一致,容易导致包装箱内包装的吊装带总长不满足设定长度要求。

3、现有技术中专利公开号为cn1314865a公开了一种包装好的带及带的包装方法和装置,利用带下降机构的摆动动作结合带的下落速度实现带的z字形折叠,其虽然实现了带的z字形折叠式包装,但在包装箱中,带的两端折叠部参差不齐,且容易在同一区域处出现集中堆叠的现象,包装箱内空隙较多,降低了包装箱的容载量,在填满一个包装箱后,无法保障该包装箱中带的总长统一,进而无法保障一箱的包装绳满足客户的使用需求,另一方面通过摆落的方式进行折叠堆叠,在堆叠至一定高度后叠带层容易出现坍塌,进而导致带绳变得混乱,无法实现有序整齐的折叠包装,严重时还会影响后续带从包装箱中的持续输出效果,例如产生缠绕等现象。

4、因此,有必要提供一种新的吊装带自动折叠包装设备来解决上述技术问题。

技术实现思路

1、本发明的主要目的在于提供一种吊装带自动折叠包装设备,能够实现吊装带的自动折叠包装操作,堆叠整齐保障了吊装带的包装质量,且能够保障每箱吊装带总长符合要求。

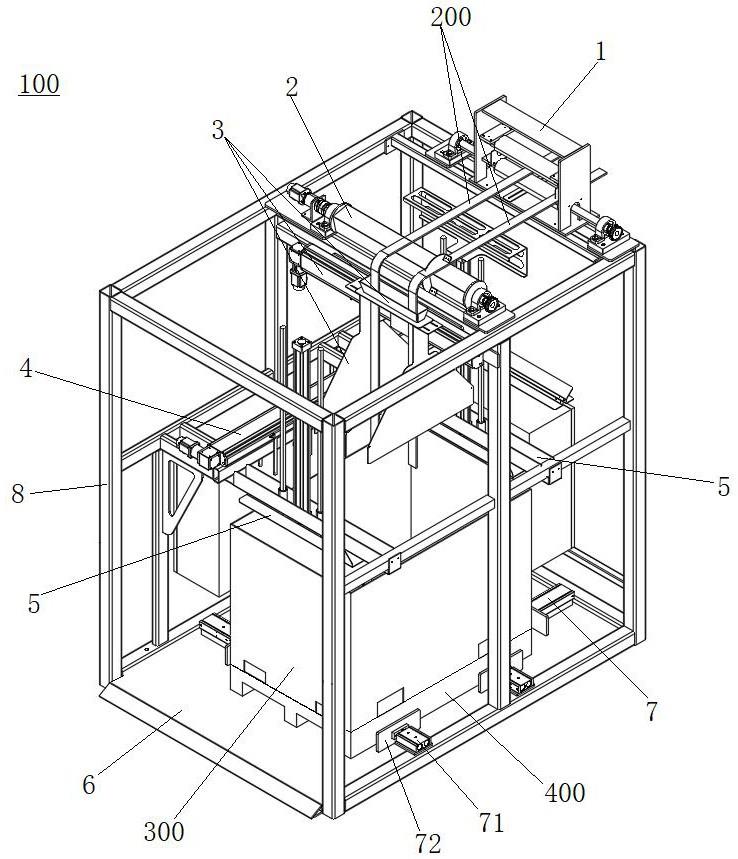

2、本发明通过如下技术方案实现上述目的:一种吊装带自动折叠包装设备,其包括入料输送机构、将所述入料输送机构输入的吊装带导向至垂落位置的导向输送机构、对所述导向输送机构输出的垂落吊装带在x轴方向上进行导向下落的第一折叠导向机构、对所述第一折叠导向机构输出的垂落吊装带在y轴方向上进行导向下落的第二折叠导向机构、在y轴方向上相对设置的且对掉落到包装箱内的吊装带两端进行压持的一对端部压持机构、位于所述第二折叠导向机构下方的包装箱放置区、以及对所述包装箱放置区上的包装箱进行定位的包装箱定位机构。

3、进一步的,还包括机架,所述入料输送机构与所述导向输送机构设置在所述机架的顶部,将吊装带由水平状态输入后转变为垂落状态;所述第一折叠导向机构设置在所述导向输送机构输出侧下方,用于对垂落状态的吊装带在x轴向上进行位置移动;所述第二折叠导向机构位于所述第一折叠导向机构的下方,用于对垂落状态的吊装带在y轴向上进行位置移动;所述端部压持机构位于所述第二折叠导向机构的左右两侧。

4、进一步的,所述导向输送机构包括进行旋转运动的旋转轴、设置在所述旋转轴上的若干限位挡板,相邻两个所述限位挡板之间形成有限定吊装带两侧位置的限位凹槽。

5、进一步的,所述入料输送机构包括主动滚筒、设置在所述主动滚筒正上方且与所述主动滚筒配合送料的从动滚筒以及驱动所述主动滚筒旋转的第一电机;所述主动滚筒的轴端部以及所述旋转轴的轴端部均设置有传动轮,两个所述传动轮通过传动带连接在一起实现同步转动。

6、进一步的,所述第一折叠导向机构包括第二电机、受所述第二电机驱动沿x轴运动的第一支撑板、固定在所述第一支撑板上的第一限位件以及设置在所述第一限位件前后两侧且向下延伸的侧挡板。

7、进一步的,所述第一限位件为一个四周围挡框槽结构且中部形成有上下贯通的限位通口,吊装带从所述限位通口中穿过。

8、进一步的,所述第二折叠导向机构包括第三电机、受所述第三电机驱动沿y轴运动的第二支撑板以及固定在所述第二支撑板上的第二限位件。

9、进一步的,所述第二限位件包括左右相对设置的一对立挡板,两个所述立挡板之间形成有供吊装带穿过的槽口。

10、进一步的,所述端部压持机构包括升降驱动件以及受所述升降驱动件驱动进行上下运动的压板。

11、进一步的,所述包装箱定位机构包括若干个定位模组,对包装箱的至少三个侧面位置进行定位;所述定位模组包括气缸、受所述气缸驱动进行水平运动的限位板。

12、本发明一种吊装带自动折叠包装设备的有益效果在于:通过设置入料输送机构与导向输送机构,将吊装带在机架的上方始终保持水平平直状态精准的输入,实现精准送料;利用吊装带的自由垂落运动,通过配置第一折叠导向机构实现吊装带堆叠位置的依次切换,通过配置第二折叠导向机构实现吊装带的往返折叠动作,进而实现堆叠操作,且以平面为单位依次进行整个包装箱平面的堆叠,利用端部压持机构保障每个对叠层尽量保持平整状态,尽量提高包装箱的容载量;通过设置端部压持机构,一方面可以保障吊装带在往返折叠时端部折弯部不会因为拉扯而移位散落,另一方面可以保障每一个吊装带堆叠层的平整度,让每一个堆叠层都填满吊装带,保障最终包装箱内堆叠的吊装带的总长能够符合包装要求,保障了吊装带折叠过程的稳定性与可靠性,提高了包装效率和包装质量;第一折叠导向机构与第二折叠导向机构均采用伺服电机驱动两个限位件移动,能够适用于各种不同尺寸包装箱的装载与折叠,也可以实现各种不同宽度吊装带的自动折叠,通用性强。

技术特征:

1.一种吊装带自动折叠包装设备,其特征在于:其包括入料输送机构、将所述入料输送机构输入的吊装带导向至垂落位置的导向输送机构、对所述导向输送机构输出的垂落吊装带在x轴方向上进行导向下落的第一折叠导向机构、对所述第一折叠导向机构输出的垂落吊装带在y轴方向上进行导向下落的第二折叠导向机构、在y轴方向上相对设置的且对掉落到包装箱内的吊装带两端进行压持的一对端部压持机构、位于所述第二折叠导向机构下方的包装箱放置区、以及对所述包装箱放置区上的包装箱进行定位的包装箱定位机构。

2.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:还包括机架,所述入料输送机构与所述导向输送机构设置在所述机架的顶部,将吊装带由水平状态输入后转变为垂落状态;所述第一折叠导向机构设置在所述导向输送机构输出侧下方,用于对垂落状态的吊装带在x轴向上进行位置移动;所述第二折叠导向机构位于所述第一折叠导向机构的下方,用于对垂落状态的吊装带在y轴向上进行位置移动;所述端部压持机构位于所述第二折叠导向机构的左右两侧。

3.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:所述导向输送机构包括进行旋转运动的旋转轴、设置在所述旋转轴上的若干限位挡板,相邻两个所述限位挡板之间形成有限定吊装带两侧位置的限位凹槽。

4.如权利要求3所述的吊装带自动折叠包装设备,其特征在于:所述入料输送机构包括主动滚筒、设置在所述主动滚筒正上方且与所述主动滚筒配合送料的从动滚筒以及驱动所述主动滚筒旋转的第一电机;所述主动滚筒的轴端部以及所述旋转轴的轴端部均设置有传动轮,两个所述传动轮通过传动带连接在一起实现同步转动。

5.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:所述第一折叠导向机构包括第二电机、受所述第二电机驱动沿x轴运动的第一支撑板、固定在所述第一支撑板上的第一限位件以及设置在所述第一限位件前后两侧且向下延伸的侧挡板。

6.如权利要求5所述的吊装带自动折叠包装设备,其特征在于:所述第一限位件为一个四周围挡框槽结构且中部形成有上下贯通的限位通口,吊装带从所述限位通口中穿过。

7.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:所述第二折叠导向机构包括第三电机、受所述第三电机驱动沿y轴运动的第二支撑板以及固定在所述第二支撑板上的第二限位件。

8.如权利要求7所述的吊装带自动折叠包装设备,其特征在于:所述第二限位件包括左右相对设置的一对立挡板,两个所述立挡板之间形成有供吊装带穿过的槽口。

9.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:所述端部压持机构包括升降驱动件以及受所述升降驱动件驱动进行上下运动的压板。

10.如权利要求1所述的吊装带自动折叠包装设备,其特征在于:所述包装箱定位机构包括若干个定位模组,对包装箱的至少三个侧面位置进行定位;所述定位模组包括气缸、受所述气缸驱动进行水平运动的限位板。

技术总结

本发明公开了一种吊装带自动折叠包装设备,其包括入料输送机构、将所述入料输送机构输入的吊装带导向至垂落位置的导向输送机构、对所述导向输送机构输出的垂落吊装带在X轴方向上进行导向下落的第一折叠导向机构、对所述第一折叠导向机构输出的垂落吊装带在Y轴方向上进行导向下落的第二折叠导向机构、在Y轴方向上相对设置的且对掉落到包装箱内的吊装带两端进行压持的一对端部压持机构、位于所述第二折叠导向机构下方的包装箱放置区、以及对所述包装箱放置区上的包装箱进行定位的包装箱定位机构。本发明能够实现吊装带的自动折叠包装操作,大大提高了包装效率,解放了劳动力,保障了吊装带的包装质量。

技术研发人员:徐毅

受保护的技术使用者:代尔塔(中国)安全防护有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!