一种机电管道安装装置的制作方法

本发明涉及机电安装,具体涉及一种机电管道安装装置。

背景技术:

1、在机电安装中,机电管道安装是其中重要一项,在大型厂房建设中往往需要在厂房顶部内侧安装大量的分量较重的管道,目前通常采用自行式升降机进行辅助安装,首先需要吊装设备将管道从地面放置到升降机护栏顶部,护栏内的安装人员手扶管道一同上升至安装高度,每节管道至少需要放在两个u形的管道支吊架上,由于支吊架的间距小于管道长度,在放置过程需要多名人工来回移动管道并配合升降机的升降才能将管道平稳放置于管道支吊架上,此种方式存在诸多缺陷:管道放置到升降机上需要额外的吊装设备,存在操作不便,效率不高的问题;管道放置在升降机护栏顶部同人员一起上升,管道稳定性不高,管道滑动或掉落会对人员造成极大的安全隐患;管道放置到管道支架的过程,人员劳动强度大,效率低下,人员易发生磕碰安全事故;管道放置过程会在管道横移时会对横向幅度较大的晃动管道支吊架,会对支吊架造成一定破坏或使其松动。

2、因此如何解决上述技术问题就成为本发明面临的课题。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种可以将机电管道自动安放至厂房上方的管道支吊架上的机电管道安装装置。

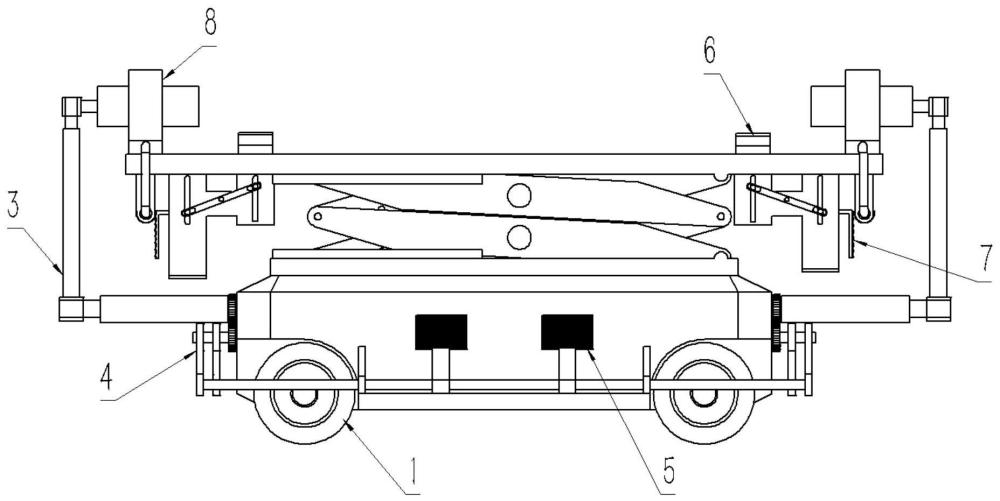

2、本发明解决其技术问题所采用的技术方案是:本发明提供了一种机电管道安装装置,包括自行式升降机,所述自行式升降机左右两侧设置有与管道配合的装管机构,所述装管机构通过第一传动组件连动有设置于所述自行式升降机前后两侧的支撑部件;

3、所述自行式升降机顶部设置有与所述管道底部配合的托架机构,所述托架机构通过第二传动组件连动有与所述管道外壁配合的稳固部件。

4、所述自行式升降机包括底座,所述底座顶部设置有剪叉式升降架,所述剪叉式升降架顶部设置有托举板;

5、所述托架机构包括所述托举板左右两侧对称设置弧形状的第一托架板,每个所述第一托架板底部均固定连接有第一滑动块,所述托举板对应所述第一滑动块竖直开设有贯穿的第一通槽,所述第一通槽底侧连通有第一安装箱,所述第一滑动块竖直滑动连接于所述第一通槽及所述第一安装箱内侧,所述第一安装箱底部内侧竖直设置有托举油缸,所述托举油缸伸缩端与所述第一滑动块底部固定连接。

6、两个所述第一通槽之间的所述托举板部分的两侧对称竖直开设有贯穿的第二通槽,每个所述第二通槽底部均连通有第二安装箱,所述第二安装箱及所述第二通槽内侧竖直滑动连接有第二滑动块,所述第二滑动块顶部固定连接有弧形状的第二托架板;

7、所述第一安装箱前后两侧对称开设有贯穿的第一滑槽,所述第一滑动块前后两侧对称固定连接有第一滑杆,所述第一滑杆穿设至位于同侧的所述第一滑槽外侧且与所述第一滑槽滑动配合,所述第二安装箱前后两侧对称开设有贯穿的第二滑槽,所述第二滑动块前后两侧对称固定连接有第二滑杆,所述第二滑杆穿设至位于同侧的所述第二滑槽外侧且与所述第二滑槽滑动配合;

8、所述第一安装箱与所述第二安装箱前后两侧之间均固定连接有安装板,每个所述安装板外壁均固定连接有固定杆,每个所述固定杆均与连接杆的中心部转动连接,所述连接杆两侧均开设有滑动槽,两个所述滑动槽分别套设于位于同侧的所述第一滑杆和所述第二滑杆的外侧且与其滑动配合。

9、所述稳固部件包括所述托举板顶部左右两侧对称对称开设的第三滑槽,每个所述第三滑槽均位于同侧所述第一通槽的外侧,每个所述第三滑槽前后两侧均对称滑动连接有一对第三滑动块,每对所述第三滑动块相对一侧顶部均设置有与所述管道配合的半圆形状的卡箍;

10、所述第二传动组件包括每对所述第三滑动块外侧固定连接的“l”形状的推杆,所述推杆远离所述第三滑动块一端位于所述托举板下方且相对一侧均固定连接有螺纹杆,两个所述螺纹杆外侧同时螺纹连接有螺纹套,所述螺纹套转动连接于连接座上,所述连接座顶部与所述托举板底部固定连接,所述螺纹套中心部外侧套接有第一齿轮;

11、所述第一安装箱朝向所述第一齿轮一侧竖直开设有贯穿的第四滑槽,所述第一滑动块固定连接有与所述第四滑槽滑动配合的安装杆,所述安装杆远离所述第四滑槽一端固定连接有与所述第一齿轮啮合的齿条。

12、所述装管机构包括转动连接于所述底座的第一转杆,所述第一转杆贯穿至所述底座左右两侧的外部且其中心转轴与电机输出端同轴固定连接;

13、所述第一转杆两端均与第一装管油缸固定端底部同轴固定连接,所述第一装管油缸伸缩端通过第一安装座固定连接有与其相互垂直的第二装管油缸,所述第二装管油缸伸缩端通过第二安装座固定连接有与其相互垂直的插杆,所述插杆朝向所述底座一侧,所述插杆远离所述第二安装座一端同轴固定连接有与所述管道内壁配合的插柱;

14、所述第一转杆连接所述第一传动组件。

15、所述第一传动组件包括同轴套接于所述第一转杆两端外侧的第二齿轮,所述第二齿轮的齿块为弧形状且朝向一侧弯曲,位于所述第一转杆两端下侧分别设置有转动连接于所述底座外壁的第二转杆,所述第二转杆外侧同轴套接有第三齿轮,所述第三齿轮的齿块为弧形状且朝向一侧弯曲,所述第二齿轮与其对应的第三齿轮单向啮合;

16、所述第二转杆外侧分别同轴套接有第一传动盘和第二传动盘,所述底座前后两侧分别通过固定架转动连接有第三转杆,每个所述第三转杆两端均同轴固定连接有第三传动盘,位于前侧的所述第三传动盘与其对应的所述第一传动盘之间套设有第一传动带,位于后侧的所述第三传动盘与其对应的所述第二传动盘之间套设有第二传动带;

17、所述第二齿轮和所述第三齿轮的齿块均为弹性结构;

18、所述第三转杆连接所述支撑部件。

19、所述支撑部件包括每个所述第三转杆两侧外部同轴套接的连接环,所述连接环外壁固定连接有支撑杆,所述支撑杆远离所述连接环一端转动连接有支撑辊,所述支撑辊外壁均匀的设置有凸棱结构。

20、所述底座设置有控制终端,所述控制终端电连接所述自行式升降机和所述装管机构以及所述托架机构的驱动件,所述控制终端无线连接有遥控器。

21、本发明实际使用时:首先启动装管机构,电机驱动第一转杆向地面有管道的一侧转动,使插柱位于管道的两侧后,第一装管油缸回收将插柱插入管道两端内侧,第一转杆转动同时通过连动第一传动组件,第三转杆转动使支撑辊支撑于地面辅助维持平衡性,然后驱动电机使第一装管油缸回转使管道位于第二托架板的上方后,第二装管油缸回收,使管道落放在两个第二托架板上,第一转杆回转过程不会驱动单向啮合的第二齿轮和第三齿轮,支撑辊仍位于支撑状态,管道下放时,卡箍为打开状态位于管道两侧,同时第一托架板位于托举板的内侧,从而不会干涉管道放置到两侧的第二托架板上,随后启动托举油缸上升,托举油缸把第一托架板顶放至管道的底部,且通过第二传动组件7带动两个卡箍相向移动将管道从两侧箍紧,同时第一滑动块上行带动第二滑动块下行至托举板内侧,第二传动组件的传动过程:第一滑动块上行带动齿条上行,齿条带动第一齿轮转动,第一齿轮带动螺纹套转动,螺纹套带动两侧的螺纹杆相向移动从而带动两个卡箍相向移动。再通过伸出第一装管油缸伸出使插柱撤出管道,后并通过驱动第一转杆往复转动一次使支撑辊复位脱离支撑状态,便于自行式升降机移动,然后剪叉式升降架举升,管道上升至安装高度,将管道一端从外侧靠近一个管道支吊架,管道略高于管道支吊架,然后靠近管道支吊架一侧的第一托架板下降,带动同侧的卡箍打开,第二托架板举升支撑该侧管道,然后自行式升降机横向移动,将管道端部移动到该侧管道支吊架内测,移动过程卡箍间距大于管道支吊架宽度不影响移动,当卡箍和第一托架板与第二托架板分别位于当前管道支吊架两侧后,再启动托举油缸使卡箍卡住管道,第一托架板托举管道,第二托架板下降,即可继续横移管道,将该侧管道移动到靠近第二管道支吊架一侧后按上述转换方式将该侧管道放置于第二个管道支吊架上后,通过驱动两侧托举油缸使两侧的卡箍打开,剪叉式升降架下降,管道被放置于管道支吊架上,整个操作过程通过单独载人升降机上的操作人员遥控完成,管道放置好后,操作人员继续管道连接密封等工作。

22、本发明的有益效果为:

23、1、本发明通过在装载管道过程不需要额外的吊装设备,而且装载过程可连动支撑部件,保证装载过程的稳定性;

24、2、本发明通过单独举升管道,避免管道和人员混装,托架机构和稳固部件的设置保证管道稳定举升的同时也避免了人员发生磕碰的风险;

25、3、本发明通过托架机构与稳固部件之间相互连动设计再配合自行式升降机的移动,可以将管道自动放置于管道支吊架上,提升安装效率,减轻了工人劳动强度,同时也不会在安装过程对管道支吊架造成较大的晃动影响支吊架的牢固性,从而提升安装质量。

- 还没有人留言评论。精彩留言会获得点赞!