用于工件上下料的装卸系统、装卸方法以及工作站与流程

本发明属于模具输送设备,具体涉及工件上下料的装卸系统、装卸方法以及工作站。

背景技术:

1、目前,工业加工中对工件进行加工时,需要将待加工的工件运输至加工位置由加工设备对工件进行加工作业,并在加工完成后将已加工工件从加工位置取出,进行工件的装卸和转移,传统的装卸设备通常需要人工操作,效率低且存在人为错误的可能性。

2、现有的自动装卸设备虽然具有一定的自动化程度,但在复杂环境下的准确定位和导向能力有限。此外,自动装卸设备多采用传送带输送堆叠好的工件,在将工件从当前位置转移至另一位置的方式多采用传送带输送,灵活性不足,将工件从传送带上取下时容易出现堆叠好的工件倾斜甚至倒塌,导致工件无法精确的推送到预定位置。

3、以及,现有的自动装卸系统缺少对待加工工件及已加工工件的暂存位置,在运输待加工工件或已加工工件的过程中容易出现堆料,导致整个装卸系统的装卸速度减慢,生产效率降低。

技术实现思路

1、为了克服现有技术的不足,本发明提供具有用于工件上下料的装卸系统,以解决现有技术的缺少对待加工工件及已加工工件的暂存位置,在运输待加工工件或已加工工件的过程中容易出现堆料,导致整个装卸系统的装卸速度减慢,生产效率降低的问题。

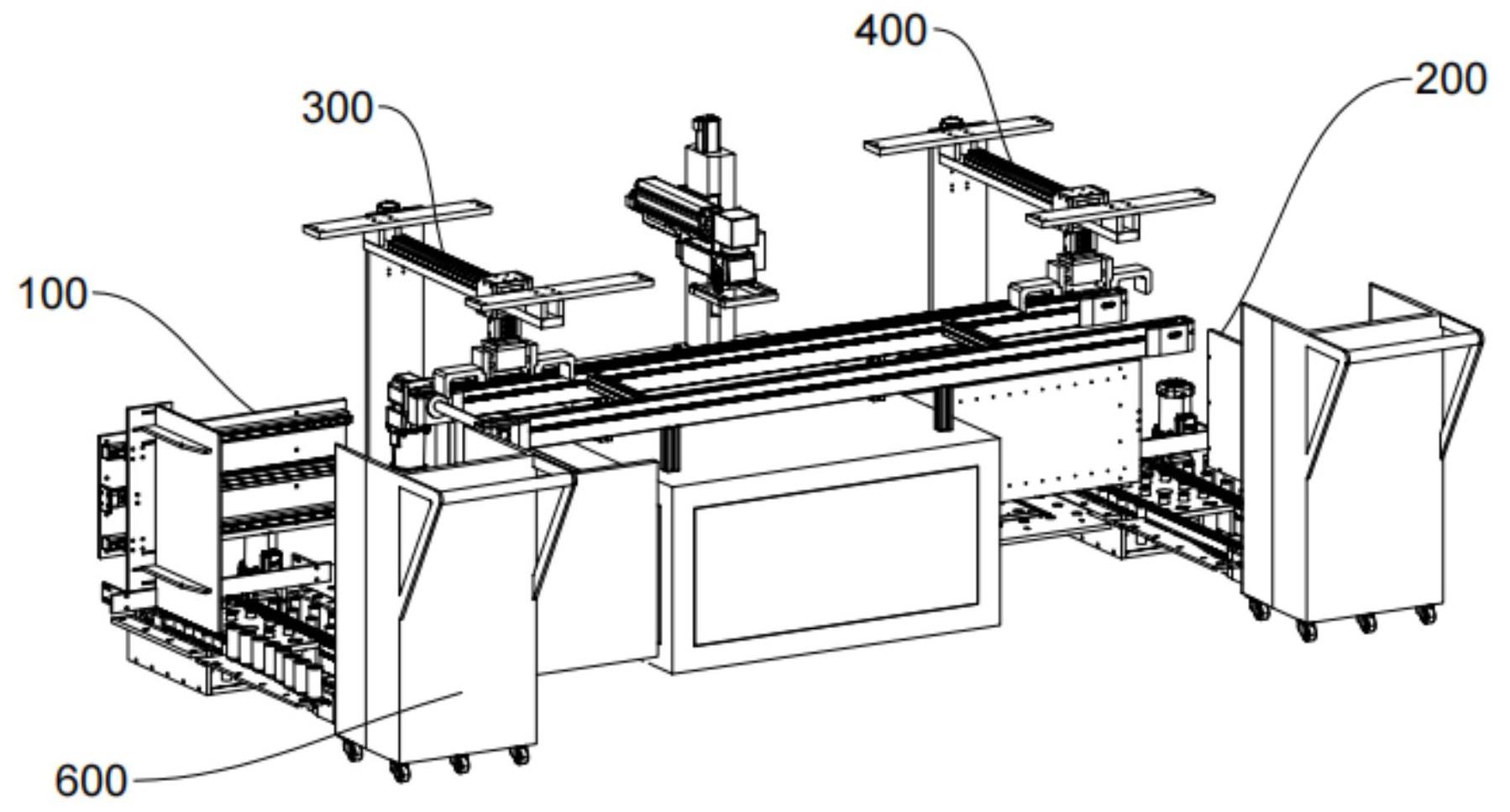

2、本发明其中一方案提供了一种用于工件上下料的装卸系统,包括上料模块、下料模块、第一搬运模块以及第二搬运模块:

3、所述上料模块由进料库位、上料库位构成;所述进料库位还设置有第一预存库位,所述第一预存库位的出口与上料库位入口对应,用于预存装有待加工工件的托盘;

4、所述第一搬运模块设置于所述上料模块与加工工位之间,用于将装有待加工工件的托盘从所述上料模块搬运至所述加工工位;

5、所述第二搬运模块设置于所述下料模块与加工工位之间,用于将装有已加工工件的托盘从所述加工工位搬运至所述下料模块;

6、所述下料模块由出料库位、下料库位构成;所述出料库位还设置有第二预存库位,所述第二预存库位的入口与下料库位出口对应,用于预存待输出的装有已加工工件的托盘。

7、在本方案中,通过设置了第一预存库位,在上料过程中,装有待加工工件的托盘先运输至第一预存库位再输送至上料库位,第一预存库位用于预存装有待加工工件的托盘,当上料库位中的装有待加工工件的托盘被搬运完成后,第一预存库位内的装有待加工工件的托盘可以及时的输送至上料库位,使得上料库位内装有待加工工件的托盘的供料充足,避免在工件上料阶段因为供应不及时导致的加工节拍减慢;

8、以及,通过设置第二预存库位,在下料过程中,装有已加工工件的托盘先运送至第二预存库位再送出下料模块,当出料库位中装有已加工工件的托盘堆放至预定高度后,出料库位内的装有已加工工件的托盘及时送出至第二预存库位,从而空出上述出料库位等待下一装有已加工工件的托盘的放置,通过在下料库位与出料库位之间设置第二预存库位,避免了装有已加工工件的托盘无法及时取出影响下料库位的下料节奏,从而避免在工件下料阶段因为卸料不及时导致的加工节拍减慢。

9、在本发明其中一个优选方案中,所述进料库位包括第一升降输送链组件,用于将装有待加工工件的托盘从推车中取出并推送至第一预存库位;

10、所述第一升降输送链组件包括第一输送链、第一输送链升降台、第一升降支架;所述第一输送链通过所述第一输送链升降台在预设高度范围内可升降地设置;

11、所述第一输送链升降台与所述第一升降支架之间设置有第一升降气缸,所述第一升降气缸的底座与所述第一升降支架固定连接,所述第一升降气缸的升降端与所述第一输送链升降台抵接;

12、所述第一输送链升降台包括第一升降托板组件、第一输送链连接板,所述第一输送链连接板设置于所述第一升降托板组件的两侧,所述第一输送链连接板与所述第一输送链固定连接。

13、在本方案中,所述第一输送链通过所述第一输送链升降台升起至预定高度,使得所述第一输送链与运输推车上的装有待加工工件的托盘底部接触并施加作用力,从而将装有待加工工件的托盘从运输推车上取下,并使得装有待加工工件的托盘沿第一输送链传送至第一预存库位内;在装有待加工工件的托盘抵达低于预存库位后,触发信号传感器,所述第一输送链通过所述第一输送链升降台下降恢复至初始高度,转换为万向输送球柱支撑装有待加工工件的托盘,从而使得装有待加工工件的托盘与所述第一输送链分离。

14、在本发明其中一个优选方案中,所述进料库位还包括若干个万向输送球柱,所述万向输送球柱设置于所述第一升降支架上,所述万向输送球柱贯穿所述第一输送链升降台,且所述万向输送球柱的上接触端面高于第一输送链的最小预设高度;

15、以及,还包括第一横向挡料板,设置于所述第一输送链上方,用于定位装有待加工工件的托盘的位置。

16、在本方案中,万向输送球是一种机械传动装置,也被称为旋转输送球、旋转传送球等。它由一个球形外壳和内部的滚珠组成,可实现在各个方向上的平稳旋转传递动力或物料。具有以下特点和应用:

17、多方向传递:万向输送球可以在各个方向上灵活传递动力或物料,能够实现全方位的传送。

18、平稳运行:通过高质量的滚珠和润滑系统,万向输送球可以实现平稳、无噪音的运行。

19、节省空间:由于其紧凑的设计和灵活的旋转方式,万向输送球可以节省空间并简化传输系统的结构。

20、应用广泛:万向输送球广泛应用于物流、自动化生产线、装配线、输送带系统等领域,能够实现物料转移、角度传送和环状传输等多种输送需求。

21、在本发明其中一个优选方案中,所述进料库位还包括导向滚轮,若干个所述导向滚轮通过导向轮安装板设置于所述进料升降输送链组件两侧;相对设置的所述导向轮安装板的间距沿所述进料升降输送链组件的进料方向呈向内逐渐缩小的趋势。

22、在本方案中,所述导向滚轮用于引导推车进入到进料升降输送链组件的抓取运输范围内。

23、在本发明其中一个优选方案中,所述上料模块还包括横向拨动机构、纵向拨动机构,用于将装有待加工工件的托盘从所述第一预存库位移动至上料模块;

24、所述横向拨动机构沿水平面的横向设置于所述第一预存库位内,所述纵向拨动机构沿水平面的纵向设置于上料库位内,所述横向拨动机构的位移方向与所述纵向拨动机构的位移方向相交于所述上料模块内的一点,用于使所述上料模块内的装有待加工工件的托盘的精准对位;

25、以及,还包括第二横向挡料板,设置于所述上料模块的侧面。

26、在本方案中,所述横向拨动机构包括横向拨动气缸安装板、横向无杆气缸、滑动导轨、横向导轨垫高板、横向拨动滑板、横向拨料板、横向拨板加强筋;所述横向拨动气缸安装板沿垂直方向设置,所述横向拨动气缸沿水平方向设置于所述横向拨动气缸安装板上,两条所述滑动导轨通过横向导轨垫高板设置于所述横向拨动气缸两侧,所述横向拨动滑板与所述横向拨动气缸的运动端传动连接,且所述横向拨动滑板通过滑块分别与两条所述滑动导轨滑动连接,所述横向拨动滑板在所述横向拨动气缸的气动下沿所述滑动导轨可进行往返移动,所述横向拨料板通过横向加强筋固定安装于所述横向拨动滑板上,所述横向拨板与所述横向拨动滑板互相垂直。

27、以及,所述横向拨动气缸可采用无杆气缸,所述横向拨动滑板设置于所述第一横向挡料板远离装有待加工工件的托盘的一侧面,用于避免所述横向拨动滑板在移动过程中与装有待加工工件的托盘发生碰撞,所述横向拨板的初始位置位于所述第一升降输送链组件的一侧,用于将装有待加工工件的托盘从第一预存库位拨动至上料库位。

28、在方案中,所述纵向拨动机构设置于所述上料库位内的上料架底板,所述纵向拨动机构包括纵向拨动气缸、滑动导轨、纵向拨动滑板、纵向拨板、纵向拨动滑板连接板、所述纵向拨动气缸设置于所述上料架底板,两条所述滑动分别设置于所述纵向拨动气缸两侧,所述纵向拨动滑板与所述纵向拨动气缸的运动端传动连接,且所述纵向拨动滑板通过滑块分别与两条所述滑动导轨滑动连接,所述纵向拨板通过纵向拨动滑板连接板与所述纵向拨动滑板固定连接,所述纵向拨动气缸通过连接板与所述纵向拨板传动连接,所述纵向拨板在所述纵向拨动气缸的传动下沿所述滑动导轨可进行往返移动,所述纵向拨板与所述纵向拨动滑板互相垂直。

29、以及,所述纵向拨动气缸可采用三杆气缸,所述纵向拨动机构联动所述横向拨动机构用于将装有待加工工件的托盘定位在上料库位内的预定位置,从而确保精确对位,提高抓取准确率。

30、在本发明其中一个优选方案中,所述上料模块还包括抬升机构,用于抬升装有待加工工件的托盘至所述第一搬运模块的可抓取范围;所述抬升机构包括抬升机构安装板、提升托架以及丝杆传动组件,所述提升托架、所述丝杆传动组件分别设置于所述安装板的两侧,所述提升托架与所述丝杆传动组件可升降传动连接。

31、在本方案中,所述抬升机构安装板垂直设置在所述上料架底板,所述抬升托架是由若干块升降托板围成的框架结构;所述丝杆传动组件两侧设置有滑动导轨,所述丝杠传动组件的运动端通过升降拖板与所述提升托架传动连接,所述提升托架通过滑块垫板分别与设置于两条所述滑动导轨上的滑动连接,所述滑动导轨用于限制所述提升托架的移动路径。

32、以及,所述丝杠传动组件可采用伺服电机作为动力源;所述上料架底板上设置有与所述提升托架对应的容置槽,所述抬升机构用于实时根据装有待加工工件的托盘的抓取情况,抬升剩余装有待加工工件的托盘至高度位置,使得第一搬运模块可以精确抓取,第一搬运模块无需额外识别剩余的装有待加工工件的托盘数量,从而降低设备成本。

33、在本发明其中一个优选方案中,所述第一搬运模块包括往复搬运气缸、气动夹爪,所述往复搬运气缸悬空设置于所述上料模块、所述加工工位上方,所述气动夹爪与所述往复搬运气缸传动连接,所述气动夹爪沿所述往复搬运气缸的行程做往返移动,用于搬运装有待加工工件的托盘。

34、在本方案中,所述往复搬运气缸通过往复气缸安装板在所述抬升机构安装板顶端悬空设置;所述往复搬运气缸通过搬运气缸滑板带动所述启动夹爪沿所述往返气缸安装板的延伸方向往返运动,从而将由所述抬升机构提升至预定高度的装有待加工工件的托盘抓取并移动至加工工位。

35、以及,所述往返搬运气缸可采用无杆气缸;所述气动夹爪与所述搬运气缸滑板之间设置有一伸缩气缸,用于调整所述气动夹爪的抓取高度。

36、在本发明其中一个优选方案中,还包括一种推车,用于将装有工件的托盘运输至所述上料模块或运离所述下料模块,所述推车的底部设置有若干支撑台,所述支撑台用于抬升装有工件的托盘,使其与推车底部形成间隙,用于减少所述推车的底部与装有工件的托盘的接触面积;

37、所述推车的底部设置有避让凹位,所述避让凹位与所述输送组件对应,用于避免所述推车与所述输送组件发生碰撞;以及

38、所述推车的外围设置有半包围的侧挡板,所述侧挡板位于所述推车的两侧面以及朝向扶手的一面。

39、在本发明其中一个优选方案中,所述下料模块的结构与所述上料的结构相同,且所述下料模块与所述上料模块镜像设置;所述第一搬运模块与所述第二搬运模块的结构相同。

40、在本发明其中一个优选方案中还指出了一种装卸方法,可用于上述多个方案中任意一个的用于工件上下料的装卸系统,包括:

41、通过推车将装有待加工工件的托盘输送至进料库位,且由输送组件将装有待加工工件的托盘输送至第一预存库位;

42、通过第一拨动组件将装有待加工工件的托盘从第一预存库位移动至上料模块;

43、由第一搬运模块将装有待加工工件的托盘从上料模块搬运至加工工位;

44、由第二搬运模块将装有已加工工件的托盘从加工工位搬运至下料模块;

45、通过第二拨动组件将装有已加工工件的托盘从下料模块移动至第二预存库位;

46、通过输送组件将装有已加工工件的托盘输送至推车,且由推车将装有已加工工件的托盘从出料库位取出。

47、在本发明其中一个优选方案中还指出了一种工作站,包括上述多个实施例中任意一个的用于工件上下料的装卸系统。

- 还没有人留言评论。精彩留言会获得点赞!