一种酒盒生产用智能检测装置的制作方法

本发明涉及酒盒检测,更具体地说,它涉及一种酒盒生产用智能检测装置。

背景技术:

1、酒盒,顾名思义,就是酒的外包装盒。在现有的很多商店货架上摆放的酒,映入眼帘的多为酒的外包装盒,酒盒对酒的销售起到非常重要的作用,特别是酒盒的外观、结构,能够增加产品的附加值,满足消费者的精神需求,巩固品牌与企业形象。

2、现有的酒盒包装在材质上,多为纸质容器,而随着人们对外包装的精致的追求,越来越多的人将皮质、木质、塑料、金属材料应用到酒盒包装上,并且在酒盒外表面喷涂上图文,使酒盒外观更加精美。并且,酒盒多为酒瓶的尺寸、结构外观的独特而量身设计并制作的,所以,在酒盒实际应用到酒瓶的包装之前,需要对酒盒进行检测,包括酒盒的尺寸、图案、强度等,并在酒盒内底部放置底座。由于底座多为人工放置,有时难免因人工操作不当使底座倾斜或者放置不到位,如果不及时检测并调整,使得后续放置酒瓶进行打包时需要重新放置底座,降低工作效率。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种酒盒生产用智能检测装置,旨在解决上述技术问题。

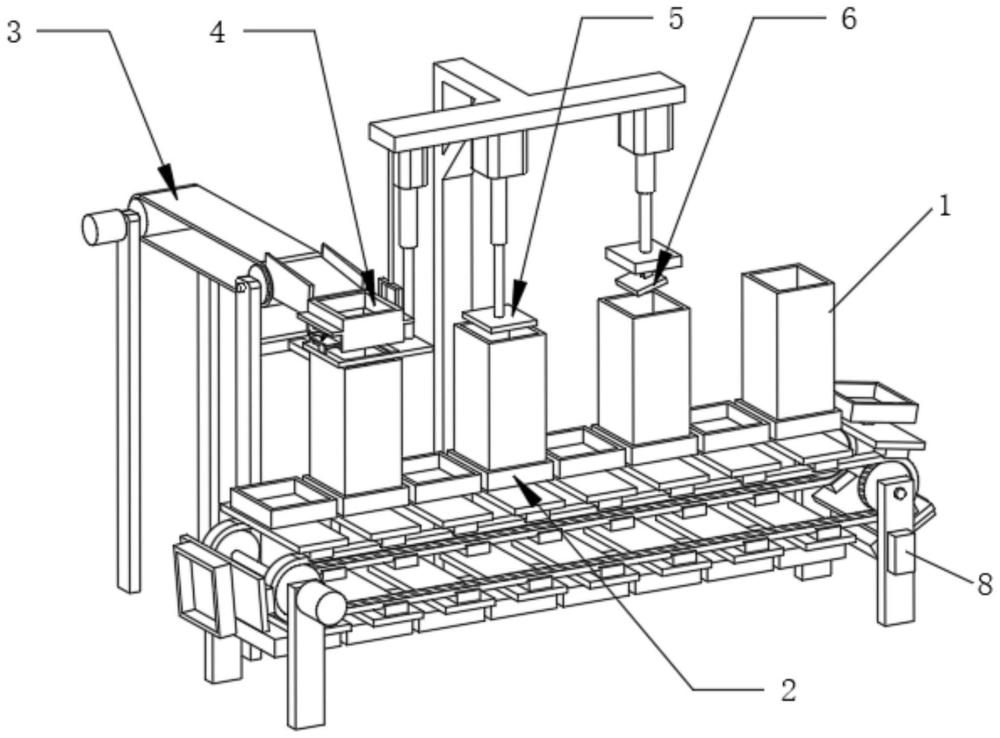

2、为实现上述目的,本发明提供了如下技术方案:一种酒盒生产用智能检测装置,用于对酒盒本体中的底座进行检测修正,所述酒盒生产用智能检测装置包括:

3、输送机构,所述输送机构用于将酒盒本体由推料位置输送至检测修正位置;

4、推料机构,沿垂直方向上,所述推料机构位于输送机构的上方位置且推料机构与推料位置对应设置,所述推料机构用于将底座推送至酒盒本体的内腔底部;

5、检测修正机构,沿垂直方向上,所述检测修正机构位于输送机构的上方位置且检测修正机构与检测修正位置对应设置,所述检测修正机构包括第三液压缸、第三伸缩杆、第二推料板、修正板、滑杆、第二弹簧和传感器,所述第三液压缸安装在支架上,支架设置在输送机构的一侧,所述第三液压缸的输出端固定连接有第三伸缩杆,第三伸缩杆远离第三液压缸的一端固定连接有第二推料板,其中,所述第三伸缩杆的伸缩方向与酒盒本体的内腔延伸方向平行,所述第三伸缩杆内开设有滑槽,滑槽内壁靠近第三液压缸的一端固定连接有第二弹簧,第二弹簧的另一端固定连接有滑杆,滑杆通过滑槽与第三伸缩杆滑动连接,所述滑杆远离第二弹簧的一端贯穿第二推料板并与第二推料板滑动连接,所述滑杆贯穿至第二推料板外部的一端转动连接有修正板,其中,所述修正板与滑杆的转动连接位置靠近修正板的一端设置,所述第二推料板远离第三伸缩杆的一端开设有限位槽,所述限位槽用于限位容纳修正板,所述第二推料板上开设有限位槽的一端边缘位置设置有多个传感器,所述传感器用于检测传感器与位于检测修正位置的酒盒本体中的底座之间的距离值;

6、控制器,所述控制器设置在输送机构的一侧,所述控制器分别与传感器和第三液压缸电性连接,当多个所述传感器检测到的距离值不完全相同时,所述控制器电性控制第三液压缸驱动第二推料板朝远离第三液压缸的方向移动至最大位移。

7、作为本发明进一步的方案:所述输送机构包括第一电机、主动传动齿轮、从动传动齿轮、传动链、卡座、链板、固定座和输送盘,所述第一电机的输出轴上固定连接有主动传动齿轮,主动传动齿轮的外部啮合传动有传动链,传动链远离第一电机的一端啮合传动有从动传动齿轮,所述传动链的外部卡接有多个卡座,多个所述卡座均匀分布设置在传动链上,所述卡座远离传动链的一端固定连接有链板,所述链板远离卡座的一端固定连接有固定座,固定座远离链板的一端固定连接有输送盘,所述输送盘远离固定座的一端开设有置料槽,所述置料槽用于放置酒盒本体,其中,所述第一电机与控制器电性连接,所述控制器用于控制第一电机间歇周期性同向驱。

8、作为本发明进一步的方案:所述推料机构包括第二液压缸、第二伸缩杆和第一推料板,所述第二液压缸安置在支架上,第二液压缸的输出端固定连接有第二伸缩杆,第二伸缩杆远离第二液压缸的一端固定连接有第一推料板;

9、当所述第一推料板位于初始位置时,沿第二伸缩杆的伸缩方向上,所述第一推料板的底面位置高于位于推料位置的酒盒本体的上端面位置;

10、当在第二液压缸的驱动下,所述第一推料板与底座摩擦抵触并朝靠近输送盘的方向移动至最大位移时,所述底座的上表面保持水平。

11、作为本发明进一步的方案:所述酒盒生产用智能检测装置还包括添料机构,沿垂直方向上,所述添料机构位于输送机构的上方位置且添料机构与添料位置对应设置,且沿输送机构的输送方向上,所述添料机构设置在推料机构远离检测修正机构的一侧,所述添料机构用于将底座下料至酒盒本体的内腔中,其中,所述输送机构还用于将酒盒本体由添料位置输送至推料位置。

12、作为本发明进一步的方案:所述添料机构包括下料组件和添料组件,所述下料组件包括第一液压缸、第一伸缩杆、推板和抵触块,所述第一液压缸安装在支架上,第一液压缸的输出端固定连接有第一伸缩杆,第一伸缩杆远离第一液压缸的一端固定连接有推板,所述推板上开设有落料槽,沿水平方向上,所述落料槽的尺寸值大于底座的尺寸值,所述推板上朝向第一伸缩杆的一端固定连接有两个抵触块,两个所述抵触块对称设置在落料槽的两侧;

13、所述添料组件包括连接杆、添料箱、侧板、第一弹簧和抵触板,沿第一伸缩杆的伸缩方向上,所述添料箱位于推板的上方位置,且所述添料箱与推板间隔设置,所述添料箱的外部侧端固定连接有连接杆,连接杆远离添料箱的一端与支架固定连接,所述添料箱上开设有添料槽,所述添料槽用于承接待下料的底座,所述添料箱的下端固定连接有侧板,所述侧板与抵触块对应设置,所述侧板的外端固定连接有第一弹簧,第一弹簧远离侧板的一端固定连接有抵触板,抵触板通过转动轴转动连接在添料箱上,所述抵触板远离第一弹簧的一端摩擦抵触有抵触块,其中,所述抵触板与抵触块摩擦抵触的位置位于转动轴远离添料槽的一侧;

14、当在第一液压缸的驱动下,所述抵触块朝靠近添料箱的方向移动至最大位移时,所述抵触板绕转动轴的轴心线朝靠近推板的方向转动至最大角位移。

15、作为本发明进一步的方案:所述酒盒生产用智能检测装置还包括补料机构,所述补料机构设置在添料机构的一侧,所述补料机构用于将底座补给输送至添料槽中。

16、作为本发明进一步的方案:所述补料机构包括第二电机、从动传动辊、主动传动辊、输送带和导料板,所述第二电机的输出轴上固定连接有主动传动辊,主动传动辊的圆周外部套接有输送带,输送带远离主动传动辊的一端套接有从动传动辊,所述从动传动辊的输出轴两端和主动传动辊的输入轴两端分别与基座转动连接,沿输送带的输送方向上,所述基座靠近传动链的一侧固定连接有支撑座,支撑座远离基座的一端固定连接有导料板,导料板位于输送带与添料箱之间,所述导料板用于将输送带上的底座导送至添料槽中,且导料板与输送带间隔设置,导料板与添料箱间隔设置,其中,沿第一伸缩杆的伸缩方向上,所述导料板靠近输送带的一端上顶点位置高于导料板靠近添料箱的一端上顶点位置。

17、作为本发明进一步的方案:沿所述导料板的导料方向上,所述导料板的两侧分别固定连接有侧挡板,且所述侧挡板靠近输送带的一端厚度尺寸大于侧挡板靠近添料箱的一端厚度尺寸。

18、采用本发明实施例提供的技术方案,与现有技术相比,至少具有以下有益效果:

19、1、本发明装置通过设置有控制器、输送机构、补料机构和添料机构,控制器电性控制第一电机,使第一电机间歇周期性地同向驱动,通过导料板将输送带上输送的底座导送至添料槽中,使输送盘上承托的酒盒本体间歇周期性的同向移动,当输送盘上承托的酒盒本体移动至添料位置时,控制器电性控制第一液压缸驱动,使得推板带动抵触块朝靠近添料箱的方向移动,通过抵触块摩擦抵触抵触板转动,使抵触板承托在添料槽中的底座经过落料槽下料至位于添料位置的酒盒本体内腔中,完成添料过程,第一液压缸反向驱动至抵触板恢复至初始位置,在输送机构将酒盒本体由添料位置移动至推料位置的过程中,补料机构开始下一周期的补料作业,以上装置实现自动化往酒盒本体内腔中添加底座,有效避免了现有技术中因人工投放底座导致多投或漏投的情况出现,提高工作精度和效率;

20、2、而且,本发明装置还设置有推料机构和检测修正机构,对于输送至推料位置的酒盒本体,在添料机构进行添料作业的过程中,第二液压缸启动,在第二液压缸的驱动下,第一推料板朝靠近输送盘的方向移动至最大位移,将底座抵至酒盒本体内腔底部,实现对底座的规整,此外,通过检测修正机构对底座进行进一步地检测修正,对于输送机构将推料位置的酒盒本体输送至检测修正位置时,多个传感器检测到各个传感器与底座之间的距离值,当多个所述传感器检测到的距离值不完全相同时,说明底座为平整放置,此时,控制器电性控制第三液压缸,在第三伸缩杆的传动下,第二推料板朝靠近底座的方向移动,首先通过修正板抵触底座,并且根据底座的倾斜方式,修正板转动以增加与底座之间的抵触接触面,在修正板逐渐转动式地挤压下,将底座逐渐扶正,并进一步通过第二推料板抵触底座,以充分保证底座平稳安置在酒盒本体的内腔底部位置,无需在安放酒瓶时人工调整底座,大大提高工作质量和工作效率,有效避免了在推料作业前,由于底座下料至酒盒本体内腔中的初始位置可能靠近酒盒本体的开口位置,使得第一推料板与底座抵触传动的行程较大,容易出现第一推料板推送完后反向移动时,底座随第一推料板有上移的趋势,即底座推送不彻底的问题出现。

- 还没有人留言评论。精彩留言会获得点赞!