车轮坯料炉前智能物流系统及其工作方法与流程

本发明属于车轮生产运输,具体地说,本发明涉及一种车轮坯料炉前智能物流系统及其工作方法。

背景技术:

1、车轮轧制主要工艺流程:切锭——加热——轧制。目前,经过下料区圆盘冷锯锯切成定长的车轮坯料通过设置在圆盘冷锯出料口门吊吊到与地面呈一定斜度的溜槽上方,车轮坯料沿着溜槽滑落到地面,由行车工根据车轮产品规格将车轮坯料吊往设定好的不同地面库内,当轧制到某个车轮产品规格时,再由行车工将地面库内该规格车轮坯料吊上加热炉旁的推钢槽内,由液压推钢机将车轮坯料推到加热炉门口侧,由人工操作移动式叉车夹持车轮坯料送到加热炉内,进行加热,再由人工操作移动式叉车将加热好的车轮坯料送到轧制区受料位开始加热工序。

2、现有行车吊运、叉车运输车轮坯料方式无法实现自动化操作,不能实现车轮坯料的精确放置,费时费力,并存在着安全隐患,不能很好地进行车轮坯料的单件跟踪,不适合精品车轮生产需求,需要对车轮下料工序到加热工序整个物流系统进行智能化改造。

3、如公开号为cn115892825a的专利文献公开了一种钢板智能仓储物流系统,包括立体库、入库传输机构、出库传输机构、堆垛机构、rgv小车、行吊、送料切割机构、仓储管理控制系统和掌上电脑,仓储管理控制系统可进行库位排程,安排钢板的入库、出库、切割和配送。本发明一种钢板智能仓储物流系统自动化程度高、负载能力强,能够存放大型钢板,场地利用充分、出库入库效率高,并能对钢板进行切割,使得钢板的存放、转运更加简便。该专利文献中公开的出入库机构以及rgv小车、行吊等不能实现车轮坯料的运输,立体库不便于车轮坯料的智能存放。

4、如公开号为cn113023209a的专利文献公开了一种挤压机前智能铝棒仓库物流系统,包括架设于铝棒仓库内部的轨道支撑梁,所述轨道支撑梁的侧边处安装有仓储抓取设备,所述轨道支撑梁的侧边处还架设有桁架,所述桁架上安装有铝棒取料装料设备,所述铝棒仓库底面上设置有横移小车、进料辊道、退料辊道和储棒架。本发明由进料辊道将铝棒送达轨道支撑梁下方,再由铝棒取料装料设备从进料辊道上抓取铝棒后放入横移小车,由横移小车带动铝棒移动,并由仓储抓取设备抓取铝棒放入储棒架中进行存储,完成对铝棒的稳定夹持和精准运输,提高铝棒存储效率。该该专利文献中公开的技术方案无法实现车轮坯料的智能运输、存放。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种车轮坯料炉前智能物流系统,目的是提高车轮运输的自动化程度。

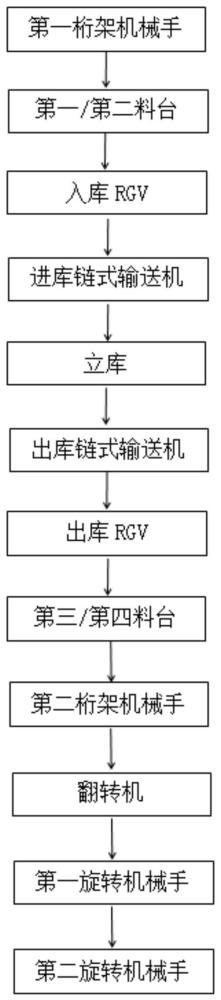

2、为了实现上述目的,本发明采取的技术方案为:车轮坯料炉前智能物流系统,包括用于在入库时抓取火车车轮坯料的第一桁架机械手、用于接收由第一桁架机械手抓取的火车车轮坯料的第一料台和第二料台、将第一料台和第二料台上的火车车轮坯料运送至入库输送机的入库rgv小车、出库rgv小车、用于改变火车车轮坯料姿态的翻转机、用于接收由出库rgv小车运送的火车车轮坯料的第三料台和第四料台、用于抓取第三料台和第四料台上的火车车轮坯料且将火车车轮坯料放置在翻转机上的第二桁架机械手、用于抓取火车车轮坯料且将火车车轮坯料放置在加热炉中的第一旋转机械手以及用于抓取火车车轮坯料且将火车车轮坯料从加热炉中移出的第二旋转机械手。

3、所述第一桁架机械手包括龙门支架、x轴平移机构、y轴横移机构和z轴升降机构以及电磁吸盘,电磁吸盘设置于z轴升降机构上;所述第二桁架机械手包括龙门支架、x轴平移机构、y轴横移机构和z轴升降机构以及电磁吸盘,电磁吸盘设置于z轴升降机构上。

4、所述入库rgv小车包括行走车体、设置于行走车体上的货叉和设置于行走车体下方的输送轨道,输送轨道的一侧设置有条码带,条码带沿输送轨道延伸,行走车体上设置与条码带位置对应的读码器。

5、所述出库rgv小车包括行走车体、设置于行走车体上的货叉和设置于行走车体下方的输送轨道,输送轨道的一侧设置有条码带,条码带沿输送轨道延伸,行走车体上设置与条码带位置对应的读码器。

6、所述第一料台和所述第二料台位于所述第一桁架机械手的正下方,所述第三料台和所述第四料台位于所述第二桁架机械手的正下方,所述翻转机位于第二桁架机械手正下方,与第三料台和第四料台衔接。

7、所述翻转机上设有检测翻转机起始位的检测接近开关和检测翻转架上有无火车车轮坯料的物料检测传感器,物料检测传感器为光电传感器。

8、本发明还提供了一种车轮坯料炉前智能物流系统的工作方法,包括步骤:

9、s1、火车车轮坯料自动入库;

10、s2、火车车轮坯料自动出库;

11、s3、火车车轮坯料自动进出加热炉。

12、所述步骤s1包括:

13、s11.待料状态,所述第一桁架机械手的电磁吸盘位于原始零位;

14、s12.第一桁架机械手接到信号后,电磁吸盘得电,吸住火车车轮坯料;

15、s13.第一桁架机械手将火车车轮坯料放置在第一料台或第二料台上的托盘上;

16、s14.所述入库rgv小车接收到信号后,运动到达设定的装料工位处;

17、s15.入库rgv小车托起第一料台或第二料台上的托盘;

18、s16.入库rgv小车控制托盘下降;

19、s17.入库rgv小车行走到设定的卸料工位,即入库输送机的进料位时,入库rgv小车停止运动;

20、s18.入库rgv小车将装有火车车轮坯料的托盘送到入库输送机上,入库rgv小车再回到设定原始位,准备接受下一工作指令;

21、s19.入库输送机将装载有火车车轮坯料的托盘输送至出料位;

22、s110.堆垛机接收到接料信号,堆垛机移动到入库输送机出料位,接收装载有火车车轮坯料的托盘;

23、s111.堆垛机将火车车轮坯料的托盘运送至立库中。

24、所述步骤s2包括:

25、s21.堆垛机接收到出料信号,接收立库中指定库位处装载有火车车轮坯料的托盘;

26、s22.堆垛机将装载有火车车轮坯料的托盘运送至出库输送机的进料位;

27、s23.装载有火车车轮坯料的托盘落到所述出库输送机上,堆垛机移动到设定位,等待下一工作指令;

28、s24.出库输送机将装载有火车车轮坯料的托盘输送至出料位;

29、s25.所述出库rgv小车收到接料信号后,出库rgv小车行走到设定的接料位,即出库输送机的出料位时,出库rgv小车停止运动;

30、s26.出库rgv小车托起装载有火车车轮坯料的托盘;

31、s26.出库rgv小车控制托盘下降;

32、s27.出库rgv小车将托盘运送至所述第三料台或第四料台上;

33、s29.所述第二桁架机械手抓取第三料台或第四料台上的火车车轮坯料;

34、s210.第二桁架机械手将抓取的火车车轮坯料放置在所述翻转机上;

35、s211.翻转机的接到信号,进行90度转动,使火车车轮坯料由水平放置状态转换为竖直放置状态,等待第一旋转机械手抓取火车车轮坯料;

36、待第一旋转机械手抓取坯料后,翻转机进行90度逆转动,回到原始工作位,待下一工作指令。

37、所述步骤s3包括:

38、s31.所述第一旋转机械手接到给加热炉装料信号;

39、s32.第一旋转机械手抓取火车车轮坯料;

40、s33.第一旋转机械手的夹钳机构伸入到加热炉内设定位置;

41、s34.第一旋转机械手的夹钳机构打开,火车车轮坯料落到加热炉炉底设定位;

42、s35.第一旋转机械手回到原始零位,待下一工作指令;

43、s36.第二机旋转械手接到给加热炉出料信号;

44、s37.第二旋转机械手的夹钳机构处于设定开度,抓取火车车轮坯料;

45、s38.第二旋转机械手将火车车轮坯料移动至设定位置;

46、s39.第二旋转机械手的夹钳机构打开,热态的火车车轮坯料落到待轧制坯料受料台上;

47、s310.第二旋转机械手回到原始零位,待下一工作指令。

48、本发明的车轮坯料炉前智能物流系统,可以实现车轮坯料的自动下线、定点运输、智能仓区、炉前自动上料、下料,与车轮坯料加热轧制系统无缝对接;结构设计新颖,配置紧凑、合理,自动化程度高,操作维护方便,使用安全可靠。

- 还没有人留言评论。精彩留言会获得点赞!