一种自动化立体库排柜、理货、出库的发货方法和系统与流程

【】本发明涉及物流运输的,特别是自动化立体库发货的。

背景技术

0、

背景技术:

1、自动化立体库基本由以下部分组成:

2、高层货架:用于存储货物的钢结构。目前主要有焊接式货架和组合式货架两种基本形式。

3、托盘(货箱):用于承载货物的器具,亦称工位器具。

4、巷道堆垛机:用于自动存取货物的设备。按结构形式分为单立柱和双立柱两种基本形式;按服务方式分为直道、弯道和转移车三种基本形式。

5、输送机系统:立体库的主要外围设备,负责将货物运送到堆垛机或从堆垛机将货物移走。输送机种类非常多,常见的有辊道输送机,链条输送机,升降台,分配车,提升机,皮带机等。

6、agv系统:即自动导向小车。根据其导向方式分为感应式导向小车和激光导向小车。

7、自动控制系统:驱动自动化立体库系统各设备的自动控制系统。目前以采用现场总线方式为控制模式为主。

8、库存信息管理系统:亦称中央计算机管理系统。是全自动化立体库系统的核心。目前典型的自动化立体库系统均采用大型的数据库系统(如oracle,sybase等)构筑典型的客户机/服务器体系,可以与其他系统(如erp系统等)联网或集成。

9、现有自动化立体库发货时,大多指定订单货物分配单一种类集装箱,发货时从库区各处出库,导致出库效率低。同时分配集装箱时,由于不同企业的业务需求不同,分配方法需要随着业务变更,增加了开发成本和周期。

技术实现思路

0、

技术实现要素:

1、本发明的目的就是解决现有技术中的问题,提出一种自动化立体库排柜、理货、出库的发货方法和系统,能够解决出库乱,装车慢,运输费用高的问题。

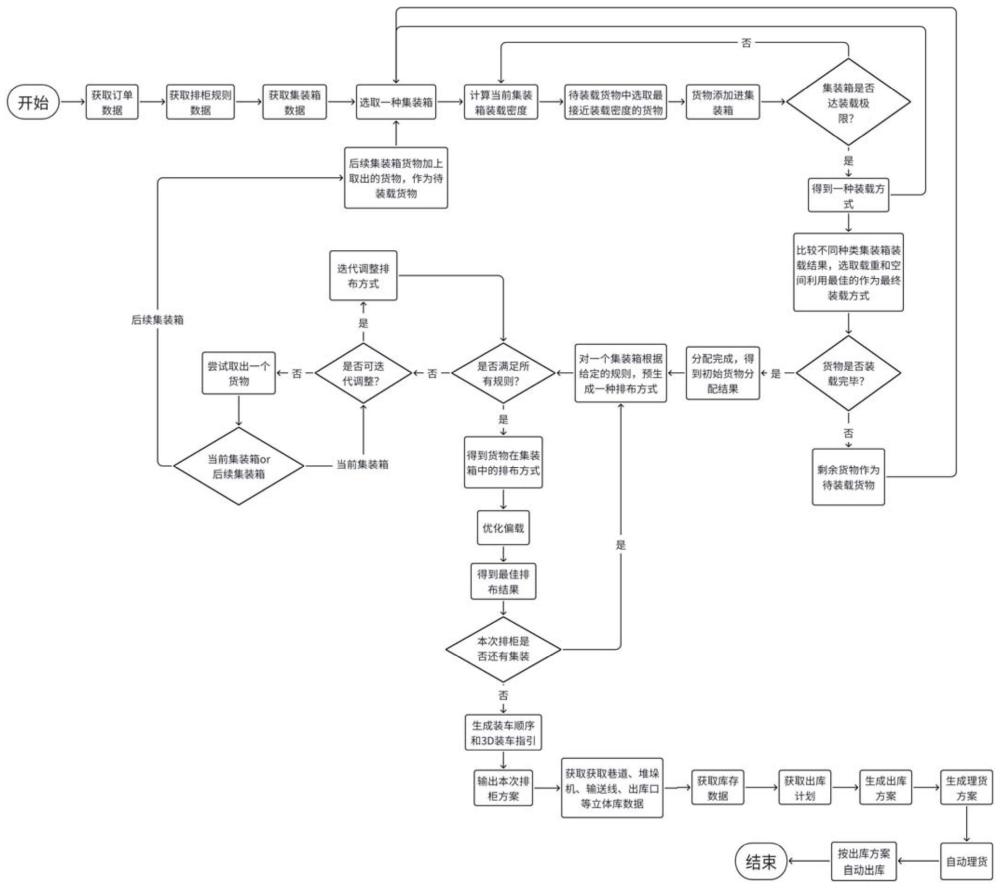

2、为实现上述目的,本发明提出了一种自动化立体库排柜、理货、出库的发货方法,包括以下步骤:

3、a.获取订单数据:订单数据包括但不限于订单号、客户、物料、数量、重量、运输方式和出货日期,用于计算待排柜货物;

4、b.获取物料基础数据:基础数据包括但不限于物料编码、名称、规格、包装数量、长、宽、高、重、成套、朝向和叠放要求,用于计算待排柜货物;

5、c.获取排柜规则数据:规则数据包括通用规则和自定义规则,用于排柜计算;

6、d.获取集装箱规则数据:数据包括但不限于集装箱长、宽、高、限重和开门方式,用于排柜计算;

7、e.计算待排柜货物数据:根据订单数据、物料基础数据计算待出库货物信息;

8、f.计算排柜方案:根据待排柜货物数据、排柜规则数据、集装箱数据计算排柜方案,具体步骤如下:

9、f1.计算货物的集装箱分配;

10、f2.计算货物在集装箱中的排布方式;

11、f3.优化偏载;

12、f4.生成装车顺序和三维装车指引;

13、g.获取立体库数据:用于生成理货方案和出库方案;

14、h.获取库存数据:用于生成理货方案和出库方案;

15、i.获取出库计划:用于生成理货方案和出库方案;

16、j.生成出库方案:根据出库计划、最终排柜方案、立体库数据,生成出库方案,待出库货物、出库顺序、所属订单、出库口、所属车俩、装车位置等信息包括用于生成理货方案和出库;

17、k.生成理货方案:用于在出库前自动理货;

18、l.自动理货:根据理货方案通过立体仓库多个巷道堆垛机和输送线组合,将货物搬运到目的货位,完成理货;

19、m.出库:根据出库方案,立体库根据装车顺序按顺序自动出库到指定出库口,人工或使用装载机器人根据生成的装车指引将货物装载到对应集装箱的正确位置,完成出库装箱。

20、作为优选,所述步骤c中,配置的通用规则包括:不同运输方式限重;不同国家限重;前后、左右重量偏载要求;叠放要求(上轻下重、上小下大、按照货物属性等优先级、成套要求);朝向要求;特殊物料摆放要求;柜头到柜尾高度从高到低;装载空间利用率不足时,遵循第一层优先满铺原则;是否允许拆单;货物防倾倒排布;自定义规则时,选择好数据库字段,输入判断条件,计算公式,系统自动生成代码,用于排柜计算。

21、作为优选,所述步骤e中,所述待出库货物信息包括数量、尺寸和特性,所述特性包括朝向、优先级和叠放限制。

22、作为优选,所述步骤f1的步骤如下:

23、f11.选取一种类型的集装箱1个,根据集装箱的容积和载重计算装载密度;

24、f12.选取待排柜货物数据中最接近装载密度的货物,添加到集装箱中;

25、f13.集装箱装载货物后,根据剩余装载重量以及剩余装载体积,计算出新的装载密度;

26、f14.剩余待排柜货物中选取最接近新的装载密度的货物,添加到集装箱中;

27、f15.重复f11-f14步骤,直到该集装箱的载重质量或体积达到临界值时停止装载,得到1种类型集装箱的装载方式;

28、f16.重复f11-f15步骤,直到获取所有种类的集装箱的装载方式,比较装载结果的优劣,选取载重利用率和空间利用率最佳的集装箱,作为一个集装箱的最终装载方式;

29、f17.剔除得出最终装载方式的集装箱的货物,剩余货物作为待排柜货物,重复f11-f16的步骤,直到货物全部装载完,最终得到订单内所有货物的集装箱分配方案;

30、所述步骤f2的步骤如下:

31、f21.根据集装箱分配方案,选择其中一个集装箱,根据排柜规则,预生成一种排布方式;

32、f22.使用随机行走算法,迭代调整排布方式,直至找到满足所有的规则的排布方式;

33、f23.如果找不到满足所有规则的方式,则尝试取出一个货物给到下一个集装箱,当前集装箱重新迭代;取出的货物和剩余的集装箱中的货物组成待排柜货物,给到步骤a重新计算集装箱分配;

34、f24.重复f21-f23步骤,直到做完所有集装箱,得到所有集装箱满足规则的排布方式;

35、所述f3步骤如下:

36、f31.使用模拟退火算法,交换任意n个托盘的方式产生一种新的排布方式;

37、f32.计算前后左右两个方向的偏载,如果整体偏载优于之前的排布方式,则替换;如果不,则根据模拟退火算法的特殊规则进行替换或不替换;

38、f33.重复f31-f32步骤,直至找到满足偏载要求的排布方式;

39、所述f4步骤如下:

40、正对f1-f3步骤生成的排柜结果的所有集装箱,生成装车顺序和三位装车指引,生成最终排柜方案;

41、如果对系统计算的排柜方案不满意,可手工修改。

42、作为优选,所述步骤k包括以下步骤:

43、k1.根据出库方案、立体库数据,计算出待出库货物的目的货位,目的货位满足将货物均匀分配到各个巷道,从而达到出库效率最高;

44、k2.查询目的货位,货位上货物和待出库货物不一致的,作为待理货货位;

45、k3.选择一个待理货货位,如果待理货货位为空,选择一个待出库货物库存分配给待理货货位,生成理货子计划;如果待理货货位不为空,且货物是其他的空的待理货货位需要的,将当前货位货物分配给需要的待理货货位,同时选择一个待出库货物库存分配给待理货货位,生成理货子计划;如果待理货货位不为空,且其他的空的待理货货位都不需要该货物,将该货物分配给另外的空货位,同时选择一个待出库货物库存分配给待理货货位,生成理货子计划;

46、k4.重复k3步骤,直到所有待理货货位都生成子计划,合并子计划生成1个理货计划;

47、k5.重复k3-k4步骤,每次重复时k3步骤分配货位都选择与之前不一样的货物,生成n个理货计划;

48、k6.按照设备移动次数最少和移动距离最短为评估项,生成最优理货方案。

49、本发明还提出一种自动化立体库排柜、理货、出库的发货系统,包括包括订单获取模块,物料管理模块,货物计算模块,排柜规则模块,集装箱配置模块,库存模块,排柜方案生成模块,理货模块和出库模块。

50、作为优选,所述订单获取模块,用于获取订单,供货物计算模块使用;所述物料管理模块,用于维护物料基础信息,供货物计算模块使用;所述货物计算模块,用于计算待排柜的货物属性,生成货物列表;所述排柜规则模块,用于配置、生成排柜规则,供排柜方案生成模块使用;所述集装箱配置模块,用于维护集装箱基础信息,供排柜方案生成模块使用;所属库存模块,用于保存立体库库存信息,供理货模块使用;所述排柜方案生成模块,用于生成和输出排柜方案;所述理货模块,用于计算快速出库货位,生成理货方案,调度设备将货物移动到指定货位,完成自动理货;所述出库模块,用于获取出库计划,生成出库方案,供理货模块生成理货方案,根据出库方案调度设备完成出库发货。

51、本发明的有益效果:本发明通过立体库可配置可编程式算法计算订单排柜匹配多种类集装箱分配,发货前立体库自动整理货物均匀分配到各个巷道,靠近出库口的库前区域,解决了集装箱利用率不佳,出库效率低下的问题。本发明先获取订单数据、物料基础数据、排柜规则数据和集装箱规则数据,然后根据数据计算出待排柜货物和排柜方案;获取立体库数据、库存数据和出库计划,然后生成出库方案和理货方案,可以优选出最优的货物分配方式,解决自动化立体库出库乱,装车慢,运输费用高的问题。

52、本发明的特征及优点将通过实施例结合附图进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!