一种大直径电机转子主体两端面同步水平撕膜机构的制作方法

本发明属于电机制造,具体涉及一种大直径电机转子主体两端面同步水平撕膜机构。

背景技术:

1、电机转子是电机中的旋转部件,其主体通常由多片异型硅钢片堆叠组装而成,由于电机转子只是电机的一个部件,还需要进行绕线、装入定子等工序才能制成电机,为避免损伤及脏污,在电机转子主体组装完成后,通常会在其两端部粘贴保护膜片,在进行下一步工序前,需要将保护膜片去除,对于小直径电机转子主体(直径小于100mm),其重量较轻且硅钢片的相对强度较高,竖直撕膜或水平撕膜均易于实现,对于大直径电机转子主体(直径300mm以上),其重量较重且硅钢片的相对强度较低,竖直放置时,容易导致硅钢片变形损伤,从而影响电机性能,水平放置时,单次只能撕去上表面的保护膜片,去除两端面的保护膜片至少需要翻转一次电机转子主体,费时费力,效率低。

技术实现思路

1、本发明的目的是为了克服现有技术中的一个或多个缺点,提供一种不易导致硅钢片损伤、省时省力、效率高的大直径电机转子主体两端面同步水平撕膜机构。

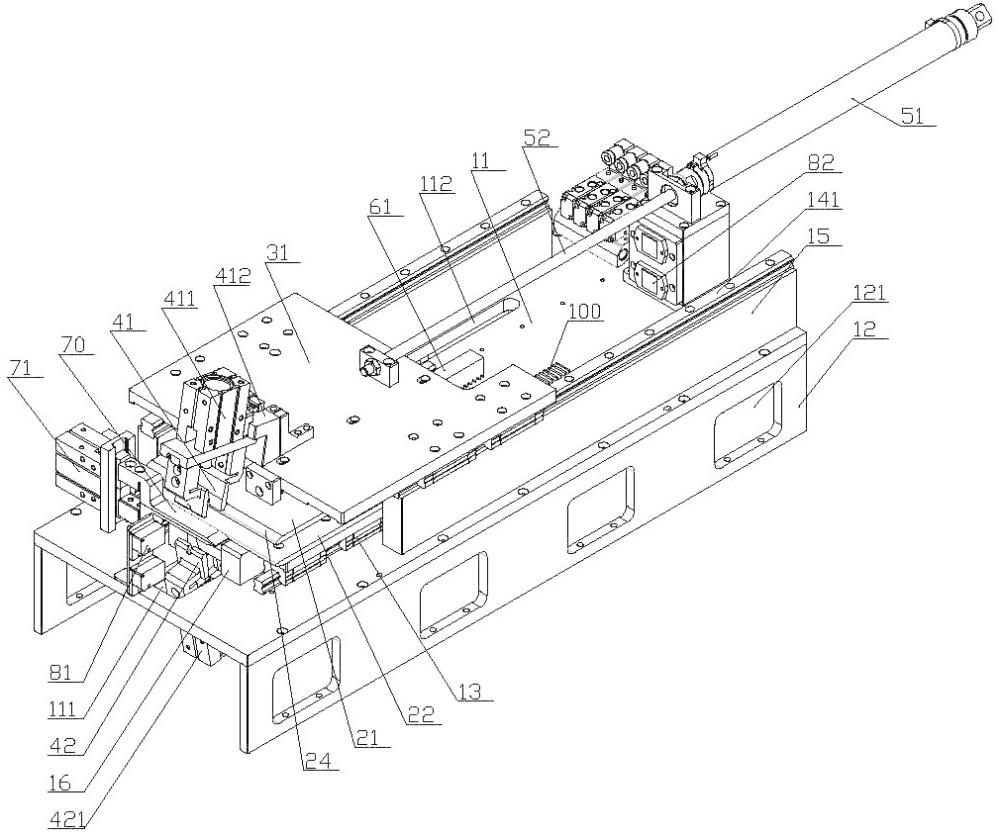

2、为达到上述目的,本发明采用的技术方案是,大直径电机转子主体两端面同步水平撕膜机构,包括:

3、底板,所述底板沿前后方向水平延伸,所述底板上开设有沿上下方向贯穿所述底板并沿前后方向延伸的避让槽,所述避让槽包括位于所述底板中部的第一避让槽和位于所述第一避让槽一侧的第二避让槽;

4、产品座,所述产品座用于放置待撕膜的电机转子主体,所述产品座可前后移动地设置在所述底板的上方,所述产品座具有平行于所述底板的上夹板和下夹板,在放置所述电机转子主体时,所述上夹板和所述下夹板分别夹设在所述电机转子主体的上下两侧,所述电机转子主体两端面保护膜片的裙边向前凸出于所述产品座;

5、移动座,所述移动座可前后移动地连接在所述底板上,所述移动座包括位于所述产品座上方的上移动板和位于所述底板下方的下移动板,以及用于连接所述上移动板和所述下移动板的连接块,所述连接块穿设在所述第二避让槽内;

6、撕膜夹爪,所述撕膜夹爪包括连接在所述上移动板前端部的上夹爪和连接在所述下移动板前端部的下夹爪,所述上夹爪的下端部高于所述上夹板并低于所述上移动板,所述下夹爪的上端部高于所述下移动板并低于所述下夹板,所述下夹爪穿设在所述第一避让槽内;

7、驱动气缸,所述驱动气缸用于驱动所述移动座及所述产品座同向移动,所述移动座的移动速度大于等于所述产品座的移动速度,在所述上夹爪下端部和所述下夹爪上端部分别夹持住所述裙边后,所述驱动气缸动作,使所述移动座带动所述上夹爪和所述下夹爪向后移动,使所述裙边抵紧所述上夹板和所述下夹板的前缘并逐渐撕开所述保护膜片,使所述产品座带动所述上夹板和所述下夹板跟随后移,利用所述保护膜片的粘接力将所述电机转子主体向前反向拉出,完成撕膜。

8、优选地,所述大直径电机转子主体两端面同步水平撕膜机构还包括使所述移动座与所述产品座同向移动的传动组件,所述传动组件包括上齿条、下齿条以及传动齿轮,所述上齿条连接在所述上移动板的下表面并沿前后方向延伸,所述下齿条平行设置在所述上齿条的正下方并连接在所述底板的上表面,所述传动齿轮夹设在所述上齿条和所述下齿条之间并与所述上齿条和所述下齿条保持啮合,所述传动齿轮的轮轴转动连接在所述产品座上。

9、进一步优选地,所述传动组件位于所述第一避让槽远离所述第二避让槽的一侧。

10、进一步优选地,所述产品座的后端部连接有向后延伸的尾板,所述传动齿轮的轮轴可转动地连接在所述尾板的侧面。

11、优选地,所述移动座的移动速度为所述产品座移动速度的1.5至3.5倍。

12、优选地,所述上夹板和所述下夹板的前缘均设有避免所述保护膜片撕裂的倒角部。

13、优选地,所述产品座还包括连接在所述上夹板和所述下夹板之间的限位块,所述限位块用于防止所述电机转子主体向后脱离所述产品座。

14、进一步优选地,所述限位块位于所述上夹板及所述下夹板后端部靠近所述第二避让槽一侧的边角处,所述限位块朝向所述电机转子主体的表面为弧形面,所述弧形面与所述电机转子主体的外圆周面相匹配,所述弧形面的弧度大于等于二分之一π小于等于π。

15、进一步优选地,所述弧形面的两侧连接有阻挡面,所述阻挡面包括沿前后方向延伸的第一阻挡面和沿左右方向延伸的第二阻挡面。

16、优选地,所述底板上还设有用于支撑所述产品座前后移动的第一滑轨副和用于支撑所述移动座前后移动的第二滑轨副,所述第一滑轨副连接在所述底板的上表面,所述第一滑轨副有两组并沿左右方向间隔设置,所述第一避让槽及所述第二避让槽位于这两组所述第一滑轨副之间;所述第二滑轨副包括连接在所述底板上表面的第二上滑轨副和连接在所述底板下表面的第二下滑轨副,所述第二上滑轨副用于支撑所述上移动板前后移动,所述第二上滑轨副有两组并沿左右方向间隔设置,所述第一滑轨副位于这两组所述第二上滑轨副之间;所述第二下滑轨副用于支撑所述下移动板前后移动,所述第二下滑轨副有两组并沿左右方向间隔设置,这两组所述第二下滑轨副对称分布在所述第一避让槽的左右两侧。

17、进一步优选地,所述底板的上表面还设有用于抬高所述第二上滑轨副高度的条状支撑台,所述第二上滑轨副通过所述条状支撑台连接在所述底板的上表面。

18、优选地,所述大直径电机转子主体两端面同步水平撕膜机构还包括用于拨动所述裙边、使所述裙边翘起的拨动夹爪,所述拨动夹爪沿左右方向延伸并插设在所述电机转子主体两端面的所述裙边之间,所述拨动夹爪的开合方向为上下方向。

19、进一步优选地,所述拨动夹爪通过拨动气缸连接在所述底板的前端部,所述大直径电机转子主体两端面同步水平撕膜机构还包括用于检测所述裙边是否翘起的检测单元,所述检测单元包括设于所述底板前端部的激光发射器和设于所述底板后端部的激光接收器,所述驱动气缸的缸体连接在所述激光接收器的顶部,所述驱动气缸的气缸杆端部与所述上移动板的后端部中间位置相连接。

20、优选地,所述上夹爪通过上夹爪气缸、上夹爪气缸座连接在所述上移动板的前端部,所述上夹爪气缸沿前下至后上方向倾斜设置,所述上夹爪气缸与所述上夹爪气缸座之间通过上压力传感器摆动连接;所述下夹爪通过下夹爪气缸、下夹爪气缸座连接在所述下移动板的前端部,所述下夹爪气缸沿前上至后下方向倾斜设置,所述下夹爪气缸与所述下夹爪气缸座之间通过下压力传感器摆动连接。

21、进一步优选地,所述上夹爪气缸座上还设有用于限定所述上夹爪气缸摆动极限位置的上限位螺栓,所述上限位螺栓的螺杆部贯穿所述上夹爪气缸座并与所述上夹爪气缸螺纹连接,所述上限位螺栓的螺头部与所述上夹爪气缸座之间具有间隙;所述下夹爪气缸座上还设有用于限定所述下夹爪气缸摆动极限位置的下限位螺栓,所述下限位螺栓的螺杆部贯穿所述下夹爪气缸座并与所述下夹爪气缸螺纹连接,所述下限位螺栓的螺头部与所述下夹爪气缸座之间具有间隙。

22、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

23、1.能够在水平放置状态下,撕去大直径电机转子主体下表面的保护膜片,避免硅钢片的变形损伤;

24、2.能够实现大直径电机转子主体两端面的同步水平撕膜,撕膜时省时省力、效率高,撕膜效果好。

- 还没有人留言评论。精彩留言会获得点赞!