一种射出产品取出装置的制作方法

一种射出产品取出装置

【技术领域】

1.本发明涉及一种取出装置,具体是涉及一种射出产品取出装置。

背景技术:

2.目前,车间射出机上使用的夹具由平行气缸和锯齿状直夹指组成,因为汽车零件尺寸较大,取出时夹具上的平行气缸夹持力小,且锯齿状直夹指和浇口形状不匹配,导致该夹具夹取产品时夹不紧,容易造成产品取出时滑脱、晃动及歪斜等状况发生,产生产品滑脱掉落报废、产品位置度差、产品良率及生产效率降低的问题。

3.有鉴于此,实有必要提供一种射出产品取出装置,以解决现阶段的夹具产生的产品滑脱掉落报废、产品位置度差、产品良率及生产效率降低的问题。

技术实现要素:

4.本发明的目的在于提供一种射出产品取出装置,以解决现阶段的夹具产生的产品滑脱掉落报废、产品位置度差、产品良率及生产效率降低的问题,所述射出产品取出装置包括:

5.固定机构,所述固定机构设置于水平面上,所述固定机构包括底板、侧板、固定板及气缸,所述底板设置于水平面上,所述侧板设置于所述底板的侧边,所述固定板设置于所述侧板上,所述气缸设置于所述底板上;

6.夹紧机构,所述夹紧机构设置于所述固定机构的下方,所述夹紧机构包括底座、铰链结构、连接块及尖齿结构,所述底座设置于所述固定板的下表面,所述铰链结构连接所述气缸及所述连接块,所述连接块垂直设置于所述铰链结构的底端,所述尖齿结构设置于所述连接块上;

7.控制单元,所述控制单元与所述气缸电性连接。

8.可选的,所述固定板及所述底座的中心位置均设有通孔,所述通孔与气缸顶端的活塞杆相互匹配。

9.可选的,所述尖齿结构为圆柱形尖齿结构,所述圆柱形尖齿结构与产品的浇口形状匹配。

10.可选的,所述铰链结构为l形铰链结构,所述l形铰链结构具有三处连接位置。

11.可选的,所述第一处连接位置为所述气缸顶端的活塞杆分别连接所述两侧的铰链结构顶端,所述第二处连接位置为所述底座两侧端分别连接所述铰链结构中l形转接的位置处,所述第三处连接位置为所述连接块分别垂直连接所述铰链结构。

12.可选的,所述第一处连接位置、所述第二处连接位置及所述第三处连接位置均以连杆进行连接。

13.可选的,所述连接块为长条连接块,所述连接块与所述铰链结构的水平表面呈一定的倾斜角度。

14.可选的,所述倾斜角度在0-60度之间。

15.可选的,所述铰链结构的旋转角度在0-35度之间。

16.相较于现有技术,本发明的射出产品取出装置首先通过控制单元控制气缸带动铰链结构转动一定角度,其次,连接块与铰链结构的水平表面呈一定的倾斜角度,然后,夹紧机构向内移动,圆柱形尖齿结构移动至产品的浇口位置,从而夹紧产品,利用本发明的射出产品取出装置,不仅解决夹具产生的产品滑脱掉落报废、产品位置度差以及产品品质下降的问题,保证产品在自动生产过程中位置的一致性,还大大提高产品的良率及生产效率。

【附图说明】

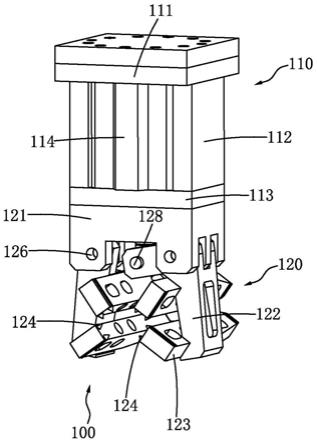

17.图1是本发明的射出产品取出装置的结构示意图。

18.图2是本发明的射出产品取出装置的另一角度的结构示意图。

19.图3是本发明的射出产品取出装置的主视图。

20.图4是本发明的射出产品取出装置的铰链结构的结构示意图。

21.图5是本发明的射出产品取出装置的夹紧机构的结构示意图。

22.图6是本发明的射出产品取出装置的夹紧机构的分解图。

23.图7是本发明的射出产品取出装置的连接块及尖齿结构的结构示意图。

24.图8是本发明的射出产品取出装置于夹紧状态下的结构示意图。

25.图9是本发明的射出产品取出装置于夹紧状态下的另一角度的结构示意图。

26.图10是本发明的射出产品取出装置于夹紧状态下的主视图。

【具体实施方式】

27.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的一较佳实施例及其附图进行详细描述。

28.请参阅图1、图2、图3、图4、图5、图6及图7所示,图1是本发明的射出产品取出装置的结构示意图,图2是本发明的射出产品取出装置的另一角度的结构示意图,图3是本发明的射出产品取出装置的主视图,图4是本发明的射出产品取出装置的铰链结构的结构示意图,图5是本发明的射出产品取出装置的夹紧机构的结构示意图,图6是本发明的射出产品取出装置的夹紧机构的分解图,图7是本发明的射出产品取出装置的连接块及尖齿结构的结构示意图,所述射出产品取出装置100包括:

29.固定机构110,所述固定机构110设置于水平面上,所述固定机构110包括底板111、侧板112、固定板113及气缸114,所述底板111设置于水平面上,所述侧板112设置于所述底板111的侧边,所述固定板113设置于所述侧板112上,所述气缸114设置于所述底板111上,所述底板111用于固定所述侧板112及气缸114,所述侧板112用于固定所述固定板113,所述固定板113用于固定所述夹紧机构120;

30.夹紧机构120,所述夹紧机构120设置于所述固定机构110的下方,所述夹紧机构120包括底座121、铰链结构122、连接块123及尖齿结构124,所述底座121设置于所述固定板113的下表面,所述铰链结构122连接所述气缸114及所述连接块123,所述连接块123垂直设置于所述铰链结构122的底端,所述尖齿结构124设置于所述连接块123上,所述底座121用于固定所述铰链结构122,所述铰链结构122用于固定所述连接块123,所述连接块123用于固定所述尖齿结构124,所述尖齿结构124用于固定产品;

31.控制单元(图未视),所述控制单元(图未视)与所述气缸114电性连接,所述控制单元(图未视)控制所述气缸114带动所述夹紧机构120向内移动,使所述尖齿结构124移动至产品的浇口位置处,从而固定产品。

32.其中,所述固定板113及所述底座121的中心位置均设有通孔,所述通孔与所述气缸114顶端的活塞杆相互匹配,由于所述固定板113及所述底座121的中心位置均设有通孔,所述通孔与所述气缸114顶端的活塞杆相互匹配,使得所述气缸114顶端的活塞杆于所述通孔内上下移动,且不干涉。

33.其中,所述尖齿结构124为圆柱形尖齿结构,所述圆柱形尖齿结构与产品的浇口形状匹配。

34.其中,所述铰链结构122为l形铰链结构,所述l形铰链结构具有三处连接位置。

35.其中,所述第一处连接位置125为所述气缸114顶端的活塞杆分别连接所述两侧的铰链结构122顶端,所述第二处连接位置126为所述底座121两侧端分别连接所述铰链结构122中l形转接的位置处,所述第三处连接位置127为所述连接块123分别垂直连接所述铰链结构122。

36.其中,所述第一处连接位置125、所述第二处连接位置126及所述第三处连接位置127均以连杆128进行连接,所述第一处连接位置125及所述第二处连接位置126的连杆128用于固定所述铰链结构122,使其旋转移动,所述第三处连接位置127的连杆128用于固定所述连接块123。

37.其中,所述连接块123为长条连接块,所述连接块123与所述铰链结构122的水平表面呈一定的倾斜角度。

38.其中,所述倾斜角度在0-60度之间。

39.其中,所述铰链结构的旋转角度在0-35度之间。

40.请参阅图8、图9及图10所示,图8是本发明的射出产品取出装置于夹紧状态下的结构示意图,图9是本发明的射出产品取出装置于夹紧状态下的另一角度的结构示意图,图10是本发明的射出产品取出装置于夹紧状态下的主视图,所述控制单元(图未视)控制气缸114带动铰链结构122顶端向下移动,所述两侧铰链结构122向外张开,此时,所述连接块123与所述铰链结构122的水平表面的倾斜角度为45度,接着,所述控制单元(图未视)控制所述气缸114带动铰链结构122顶端向上移动,所述两侧铰链结构122向内移动,所述铰链结构的旋转角度为25度,所述圆柱形尖齿结构移动至产品的浇口位置,从而夹紧固定产品,避免了产品滑落,保证了产品在自动生产过程中位置的一致性。

41.其中,所述射出产品取出装置100通过调节所述铰链结构122的旋转角度,以及调节所述连接块123与所述铰链结构122水平面的倾斜角度,实现多角度固定产品,从而保证产品在生产过程中的稳定性。

42.相较于现有技术,本发明的射出产品取出装置100首先通过控制单元(图未视)控制气缸114带动铰链结构122转动一定角度,其次,连接块123与铰链结构122的水平表面呈一定的倾斜角度,然后,夹紧机构120向内移动,圆柱形尖齿结构移动至产品的浇口位置,从而夹紧产品,利用本发明的射出产品取出装置100,不仅解决夹具产生的产品滑脱掉落报废、产品位置度差以及产品品质下降的问题,保证产品在自动生产过程中位置的一致性,还大大提高产品的良率及生产效率。

43.需指出的是,本发明不限于上述实施方式,任何熟悉本专业的技术人员基于本发明技术方案对上述实施例所作的任何简单修改、等同变化与修饰,都落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1