树脂成型品及其制造方法与流程

[0001]

本发明涉及一种具有透过外壳层能够视觉观察到的设计层的树脂成型品及其制造方法。

背景技术:

[0002]

对于能够透过外壳层从外侧视觉观察到被设置于内部的设计层的树脂成型品而言,其被广泛地应用为例如所谓的智能钥匙的壳体等。设计层作为文字或记号、图形等装饰图案被使用者视觉观察,而成为美观的要素。

[0003]

例如,在日本发明专利公开公报特开2013-166248号中,公开一种以下的技术,即通过接合在一端面设置有第1片材的第1树脂成型品与在一端面设置有第2片材的第2树脂成型品而获得树脂成型品的技术。在该情况下,彼此层叠的第1树脂成型品和第2树脂成型品形成树脂基材层,被夹持于这些第1树脂成型品与第2树脂成型品之间的饰面层(设计层)能够透过第1片材或者第2片材(外壳层)被视觉观察到。

[0004]

在此,在日本发明专利公开公报特开2013-166248号所记载的技术中,通过使液态固化型树脂固化来制作第1树脂成型品和第2树脂成型品。第1片材和第2片材分别被预先单独地附着于液态固化型树脂,之后,使液态固化型树脂固化。由此,能够单独地获得设置有第1片材的第1树脂成型品和设置有第2片材的第2树脂成型品。此外,作为液态固化型树脂的代表例,可列举出紫外线固化树脂。

技术实现要素:

[0005]

若树脂成型品的厚度较大,则体积较大,从而不便于携带。因此,能够想到使外壳层等的厚度尽可能地减小。

[0006]

然而,设置有外壳层的树脂基材层如上述那样通过使附着有外壳层的液态固化型树脂固化而制成。在进行该固化时,即在液态固化型树脂固化而变化为树脂基材层的过程中,尤其使厚度减小了的外壳层显现出容易发生挠曲(形变)这样的问题。

[0007]

本发明的主要目的在于,提供一种即使在外壳层的厚度较小的情况下,也能够抑制该外壳层发生挠曲的树脂成型品。

[0008]

本发明的另一目的在于,提供一种上述的树脂成型品的制造方法。

[0009]

根据本发明的一技术方案,提供一种树脂成型品,所述树脂成型品具备树脂基材层、外壳层和设计层,其中,所述树脂基材层由紫外线固化树脂构成,并且具有外壳侧端面和作为所述外壳侧端面的背面的设计侧端面;所述外壳层由高分子膜构成,并且被设置于所述树脂基材层的所述外壳侧端面;所述设计层被设置于所述树脂基材层的所述设计侧端面,并且通过所述外壳层能够视觉观察,所述树脂成型品的特征在于,所述外壳层具有第1端面和第2端面,其中,所述第1端面与所述树脂基材层的所述外壳

侧端面相向;所述第2端面是所述第1端面的背面,并且,设置有第1涂布层和第2涂布层,其中,所述第1涂布层覆盖所述第1端面;所述第2涂布层覆盖所述第2端面。

[0010]

另外,根据本发明的另一技术方案,提供一种树脂成型品的制造方法,所述树脂成型品具备树脂基材层、外壳层和设计层,其中,所述树脂基材层由紫外线固化树脂构成,并且具有外壳侧端面和作为所述外壳侧端面的背面的设计侧端面;所述外壳层由高分子膜构成,并且被设置于所述树脂基材层的所述外壳侧端面;所述设计层被设置于所述树脂基材层的所述设计侧端面,并且通过所述外壳层能够视觉观察,所述树脂成型品的制造方法的特征在于,具有导入工序、覆盖工序、载置工序、平整工序、固化工序和设计层制作工序,其中,在所述导入工序中,在上端为开口端的模具中导入紫外线固化树脂而获得所述树脂基材层的前体;在所述覆盖工序中,通过第1涂布层覆盖由高分子膜构成的外壳层的第1端面,另一方面,通过第2涂布层覆盖作为所述第1端面的背面的第2端面;在所述载置工序中,在由所述模具收装的所述前体的、面向所述开口端的端面上,以所述第1涂布层位于下方,所述第2涂布层位于上方的方式载置所述外壳层;在所述平整工序中,对载置有所述外壳层的所述前体隔着所述外壳层进行推压,从而平整面向所述开口端的端面;在所述固化工序中,对所述前体照射紫外线而使其固化,从而获得在所述外壳侧端面设置有所述外壳层的基材树脂层;在所述设计层制作工序中,在所述基材树脂层的、作为所述外壳侧端面的背面的所述设计侧端面上设置设计层。

[0011]

根据本发明,在外壳层的、面向树脂基材层的第1端面上设置第1涂布层,并且在作为其背面的第2端面上设置第2涂布层。通过这些第1涂布层和第2涂布层来赋予外壳层刚性,因此,在设置有外壳层的紫外线固化树脂(树脂基材层的前体)固化而变化为树脂基材层时,能够有效地抑制外壳层发生形变。

[0012]

因此,能够获得美观性良好的树脂成型品。另外,由于平坦度优异的外壳层能够良好地保持于树脂基材层,因此使外壳层不容易从树脂基材层脱落。即,能够避免外壳层从树脂基材层脱落。

[0013]

上述目的、特征和优点可从参照附图说明的下面的实施方式的说明中容易地理解。

附图说明

[0014]

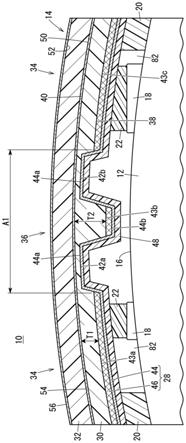

图1是本发明的实施方式所涉及的树脂成型品的整体概略立体图。图2是图1的树脂成型品的分解立体图。图3是图1的树脂成型品的层叠方向(纵向)剖视图。图4是表示进行导入工序,并且向模具的型腔中导入紫外线固化树脂后的状态的主要部分概略纵向剖视图。

图5是表示在进行了将外壳层载置于紫外线固化树脂(前体)上的载置工序之后,使用作为平整部件的辊进行平整工序的状态的主要部分概略纵向剖视图。图6是具有树脂基材层、第1涂布层、外壳层和第2涂布层的复合体的主要部分概略纵向剖视图。图7是表示对图6所示的复合体,通过丝网印刷装置印刷油墨的状态的主要部分概略纵向剖视图。图8是形成有印刷层的复合体的主要部分概略纵向剖视图。图9是表示在图8所示的复合体上设置了金属层的状态的主要部分概略纵向剖视图。图10是表示相对于图9进一步设置了保持层的状态的主要部分概略纵向剖视图。图11是表示使构成图1的树脂成型品的层叠体弯曲而与被接合部件接合的状态的主要部分概略纵向剖视图。

具体实施方式

[0015]

下面,针对本发明所涉及的树脂成型品,通过与其制造方法的关系来列举优选的实施方式,并且参照附图详细地进行说明。

[0016]

图1~图3分别是本实施方式所涉及的树脂成型品10的整体概略立体图、分解立体图、层叠方向(厚度方向)剖视图。该树脂成型品10具备被接合部件12和被接合于该被接合部件12的层叠体14。

[0017]

在被接合部件12的上表面16中,宽度方向端部以随着从缘部朝向宽度方向中心鼓出的方式平缓地弯曲。换言之,被接合部件12带有些许弧度。

[0018]

在该情况下,被接合部件12是在其内部中收装有电路基板等电子零部件(未图示)的壳体。如图2和图3所示,从被接合部件12的平坦的上表面16突出有多个(在图2中有5个)用于避免与被收装于内部的电子零部件产生干涉的中空凸部18。因此,被接合部件12的上表面16成为相对于中空凸部18相对地凹陷而成的凹部。

[0019]

被接合部件12通过图3所示的接合胶带20而被接合于层叠体14。另外,在被接合部件12与层叠体14之间,夹装有引导胶带22。接合胶带20由双面胶带构成,引导胶带22由单面胶带构成。另外,接合胶带20的厚度比引导胶带22大。

[0020]

接合胶带20被设置于与被接合部件12的平坦的上表面16相对应的位置。另一方面,引导胶带22被设置于与中空凸部18相对应的位置。因此,接合胶带20与引导胶带22彼此分离。此外,接合胶带20和引导胶带22中的任一方均被配置于后述的基体部34,而均不被设置于图案部36。另外,引导胶带22的粘接面面向层叠体14的下端面。

[0021]

层叠体14具备设计层28、树脂基材层30和外壳层32,并且形成有基体部34和图案部36。在该情况下,图案部36包括装饰文字“h”。使用者能够视觉观察到该装饰文字“h”立体地浮现于基体部34。

[0022]

下面,将树脂基材层30在图3中的下方的端面标记为设计侧端面,将上方的端面标记为外壳侧端面,并且设定各自的附图标记为38、40。在设计侧端面38上,形成有从图3中的纸面近前侧朝向纵深侧延伸的槽形状的2个凹部42a、42b。这些凹部42a、42b分别相当于装饰文字“h”的2个纵向腿部。在设计侧端面38上,形成有相对于凹部42a、42b相对地突出的凸部43a~43c。

[0023]

凹部42a、42b朝向上端侧(外壳层32侧)凹陷。另外,凹部42a、42b的深度随着彼此接近而变深。即,凹部42a、42b的深度在彼此相向的位置最深,在相距最远的位置最浅。此外,用于构成装饰文字“h”的横棒部的凹部(未图示)的深度与凹部42a、42b的最深部大致相同。

[0024]

设计层28包括金属层44和作为覆盖该金属层44的一部分的遮蔽层的印刷层46。金属层44通过被印刷层46覆盖而形成基体部34,另一方面,金属层44通过从印刷层46显露出而形成图案部36。下面,针对这一内容进行详细说明。

[0025]

金属层44被设置于树脂基材层30中的、以凹部42a、42b和凸部43a~43c为主的整个设计侧端面38。在使用者从外壳层32侧俯视观察树脂成型品10进而俯视观察层叠体14时,该使用者能够视觉观察到金属层44中的、未被印刷层46遮蔽而显露出的显露部位44a。即,形成图案部36。金属层44通过显示出光泽而使外观性进一步提高。此外,显露部位44a整体呈“h”形状,从而使使用者视觉观察到作为装饰文字的“h”。

[0026]

金属层44中的、除了显露部位44a以外的部位是被印刷层46覆盖(遮蔽)的被遮蔽部位44b。换言之,印刷层46被夹插于金属层44的被遮蔽部位44b与树脂基材层30之间。因此,从使用树脂成型品10的使用者的角度观察,被遮蔽部位44b被隐藏于印刷层46的背后,从而成为无法视觉观察到的状态。由此,形成基体部34。

[0027]

印刷层46呈现出与金属层44不同的颜色。优选印刷层46为黑色。这是因为在该情况下,由于与金属层44的光泽的对比度差变大,而提高了显露部位44a的美观性,换言之提高了装饰文字“h”的美观性。

[0028]

作为金属层44的优选材质,可列举出铟、锡或它们的合金等。由于这些金属显示出电磁波穿透性,因此,在将树脂成型品10用作智能钥匙的情况下,能够避免妨碍智能钥匙与车身的通信。另一方面,作为印刷层46的优选材质,可列举出聚胺酯树脂、氯乙烯树脂等。

[0029]

树脂基材层30由紫外线固化树脂构成。紫外线固化树脂比较柔软,因此,在施加使层叠体14弯曲的外力时,该层叠体14容易弯曲。这样,树脂基材层30使层叠体14具有可挠性。

[0030]

此外,印刷层46比树脂基材层30更柔软。即,印刷层46的伸长率比树脂基材层30大,并且肖氏d硬度比树脂基材层30小。因此,印刷层46和金属层44容易随着树脂基材层30的挠曲而挠曲(弯曲)。从而,能够避免由于柔软度的差异而导致印刷层46和金属层44从树脂基材层30剥离的情况。

[0031]

在此,伸长率按照jis k 7161(依据astm d 638)所规定的、所谓的b法进行测定。树脂基材层30、印刷层46各自的伸长率例如为1~100%、1~200%左右。另外,树脂基材层30、印刷层46各自的肖氏d硬度例如为60

°

~90

°

、70

°

~90

°

左右。

[0032]

在金属层44的下表面,设置有用于防止印刷层46和金属层44从树脂基材层30脱落的保持层48。保持层48例如由聚胺酯树脂、氯乙烯树脂等形成,呈与金属层44的形状一致的形状。

[0033]

图案部36是围绕装饰文字“h”的最外缘部彼此的假想区域a1(参照图1和图2)内的部位。因此,图案部36包括:视觉观察到作为装饰文字的“h”的显露部位44a、假想区域a1内的被遮蔽部位44b、在假想区域a1内覆盖被遮蔽部位44b的印刷层46、以及假想区域a1内的树脂基材层30和保持层48。相对于此,基体部34是除了假想区域a1外的部位。即,基体部34

包括假想区域a1外的被遮蔽部位44b、在假想区域a1外覆盖被遮蔽部位44b的印刷层46、以及假想区域a1外的树脂基材层30和保持层48。

[0034]

根据图3可知,设定基体部34(假想区域a1外)中的树脂基材层30的厚度t1比图案部36(假想区域a1内)中的形成有印刷层46的部位的树脂基材层30的厚度t2小。因此,基体部34的层厚小于图案部36中的存在有印刷层46的部位的层厚。此外,图案部36中的凹部42a、42b的层厚,即保持层48、金属层44(显露部位44a)和树脂基材层30的各个厚度的总和,小于上述2个层厚。

[0035]

外壳层32被设置于在设计侧端面38形成有上述的设计层28的树脂基材层30的、作为弯曲平面的外壳侧端面40。外壳层32由高分子膜构成,作为其优选例,可列举出聚对苯二甲酸乙二醇酯(pet)。为了使树脂成型品10的壁厚尽可能小,外壳层32的厚度也被设定得尽可能小。外壳层32的优选厚度在150~200μm的范围内。

[0036]

外壳层32具有与树脂基材层30的外壳侧端面40相向的第1端面50和作为该第1端面50的背面的第2端面52。如图3所示,第1端面50是面向层叠体14的内侧的内表面,第2端面52是显露于大气的外表面。

[0037]

第1端面50由第1涂布层54覆盖。即,第1涂布层54与外壳侧端面40相向,并且与该外壳侧端面40及第1端面50接合。另一方面,第2端面52由第2涂布层56覆盖。通过该覆盖,第2端面52被第2涂布层56保护。

[0038]

在以上的结构中,树脂基材层30、第1涂布层54、外壳层32和第2涂布层56壁薄且透明,为可透过光的程度。因此,在使用者从第2涂布层56的外侧俯视观察(俯瞰)树脂成型品10时,能够通过第2涂布层56、外壳层32、第1涂布层54和树脂基材层30,容易地视觉观察到金属层44的显露部位44a,进而容易地视觉观察到装饰文字“h”。

[0039]

作为第1涂布层54的原材料,优选为与树脂基材层30和外壳层32的粘接力优异的原材料。在像这样的原材料的代表例中,可列举出丙烯酸树脂、聚酯树脂、聚胺酯树脂、环氧树脂等。

[0040]

另一方的第2涂布层56的原材料优选为与外壳层32的粘接力优异,并且耐擦拭性优异或能够防止指纹等污垢附着的情况的原材料等。作为像这样的原材料,可例示出在作为第1涂布层54的原材料的各种树脂中添加了氟树脂后的混合树脂等。

[0041]

第1涂布层54和第2涂布层56如后述那样赋予外壳层32刚性,由此,在由紫外线固化树脂获得树脂基材层30时,实现了抑制外壳层32发生挠曲的作用。从该观点的角度出发,只要使第1涂布层54和第2涂布层56的厚度为能够赋予外壳层32刚性的程度即可。

[0042]

但是,优选第2涂布层56如上述那样设定为显示出充分的耐擦拭性或防污功能的厚度。从该观点的角度出发,优选第2涂布层56的厚度被设定在2~10μm的范围内。

[0043]

而且,在将第2涂布层56的厚度设定在该范围内的情况下,为了使树脂成型品10的壁厚尽可能小,优选将第1涂布层54的厚度设定得尽可能小。即,优选使第1涂布层54的厚度比第2涂布层56小。

[0044]

另一方面,若使第1涂布层54的厚度过小,则第1涂布层54和第2涂布层56会在厚度上产生不均衡,结果难以对外壳层32赋予充分的刚性。为了避免该情况,只要将第1涂布层54的厚度设定为第2涂布层56的厚度的1/2以上即可。例如,相比第1涂布层54、第2涂布层56的各厚度分别为2μm、5μm的情况,各厚度分别为3~4μm、5μm的情况下的外壳层32的平坦度

更大。

[0045]

接下来,针对设置有第1涂布层54和第2涂布层56的树脂成型品10的作用效果,通过与本实施方式所涉及的树脂成型品10的制造方法的关系进行说明。

[0046]

为了获得构成树脂成型品10的层叠体14,首先进行导入工序s1。即,如图4所示,使用设置有成型装饰文字“h”的形状的型腔60的模具62。该模具62的上端为朝向大气较大地敞开的开口端。从该开口端通过分配器64注入(导入)紫外线固化树脂。紫外线固化树脂在填充了型腔60之后从该型腔60溢出,而且溢出的部分在开口端侧合流而相连。据此,能够在模具62内获得树脂基材层30的前体30a。当然,该前体30a由紫外线固化树脂的成型体构成。

[0047]

另一方面,在覆盖工序s2中,在外壳层32(高分子膜)的第1端面50上设置第1涂布层54。为此,只要使用如上所述的原材料,并且实施所谓的辊对辊或喷射涂布等公知的涂布方法即可。之后,在外壳层32的第2端面52上,通过上述的方法等设置第2涂布层56。

[0048]

第1涂布层54、第2涂布层56各自的厚度可以分别设定为例如3~4μm、5μm。此外,在辊对辊的情况下,只要在进行第1涂布层54或第2涂布层56的粘贴时分别调整厚度即可。另外,在喷射涂布的情况下,只要持续涂布直至获得规定的厚度的第1涂布层54和第2涂布层56为止即可。

[0049]

此外,也可以先设置第2涂布层56,然后再设置第1涂布层54。即,第1涂布层54和第2涂布层56的形成顺序不同。另外,虽然也可以先实施导入工序s1和覆盖工序s2中的任一工序,但从作业效率的观点出发,最优选并列实施两工序s1、s2。

[0050]

接下来,进行载置工序s3。即,如图5所示,在由模具62收装的状态下的前体30a上,于面向模具62的开口端的上端面载置外壳层32,所述外壳层32的第1端面50被第1涂布层54覆盖并且第2端面52被第2涂布层56覆盖。此时,使第1涂布层54面向下方(前体30a侧),使第2涂布层56面向上方(大气侧)。

[0051]

在外壳层32被载置于前体30a上的状态下,接下来,进行平整工序s4。即,通过图5所示的辊66(平整部件),对外壳层32和前体30a进行加压。而且,通过使辊66沿着箭头方向前进,使软质的前体30a(紫外线固化树脂)平整而调整其厚度。此外,虽然辊66的前进单程1次便足够,但也可以根据需要使其往复1次以上。

[0052]

接下来,将厚度被调整后的前体30a在固化工序s5中进行固化。在前体30a由紫外线固化树脂构成的本实施方式中,对该前体30a照射紫外线。由此,前体30a固化,其结果,获得树脂基材层30。在该过程中,第1涂布层54与树脂基材层30的外壳侧端面40粘合,从而能够获得图6所示的树脂基材层30与外壳层32的复合体68。在该时间点,树脂基材层30具有由被填充于型腔60的部分固化而成的凸部43a~43c和夹装于凸部43a~43c之间的凹部42a、42b。

[0053]

在前体30a固化而变化为树脂基材层30时,会引起体积收缩。此时,载置于前体30a的外壳层32被收缩的前体30a拉伸。尤其,在外壳层32的厚度为150~200μm左右的较小厚度情况下,若前体30a的收缩量的不均衡较大,则有外壳层32会发生挠曲(形变)的担忧。

[0054]

然而,在本实施方式中,将外壳层32的第1端面50由第1涂布层54覆盖,并且将第2端面52由第2涂布层56覆盖。通过这些第1涂布层54和第2涂布层56,外壳层32被赋予刚性。因此,能够有效抑制外壳层32发生挠曲(形变)。

[0055]

由于挠曲被抑制,因此,平坦度较大的外壳层32不容易从树脂基材层30脱落。从

而,在之后的设计层制作工序s6中,能够保持外壳层32被保持于树脂基材层30的状态。

[0056]

接下来,进行设计层制作工序s6。进一步详细而言,将从模具62取出的复合体68设置于丝网印刷装置。丝网印刷装置具备图7所示的基座部70和丝网72。复合体68以凸部43a~43c的顶面为上方的姿势被保持于基座部70。另外,在丝网72中,在与凸部43a~43c的顶面相对应的位置上形成有通过开口74。

[0057]

然后,对丝网72排出油墨46a。从通过开口74通过的油墨46a附着于凸部43a~43c的顶面。换言之,如图8所示,在凸部43a~43c的顶面上印刷油墨46a。通过油墨46a干燥而形成印刷层46,从而获得复合体80。

[0058]

接下来,形成如图9所示的金属层44。此时,只要能够进行例如金属蒸镀即可。此外,作为金属,优选选择如上所述的铟、锡或者它们的合金等。这是由于在该情况下,能够容易地获得显示出电磁波穿透性的金属层44。

[0059]

根据需要,如图10所示,进一步在金属层44上形成保持层48。保持层48可以通过例如由涂装机喷涂聚胺酯树脂、氯乙烯树脂等而形成。由此,能够获得与金属层44的形状一致的保持层48,从而获得层叠体14。也可以对不希望形成保持层48的部位,预先用掩模覆盖。

[0060]

接下来,如图11所示,一边使如上所述这样获得的层叠体14弯曲,一边通过接合胶带20将其粘贴于被接合部件12(例如,智能钥匙的壳体)。在将弯曲后的层叠体14与被接合部件12重叠时,只要以使引导胶带22配置且抵接于中空凸部18上的方式来设定层叠体14的姿势和位置等即可。由此,由于确定了层叠体14与被接合部件12的相对位置,因此易于将层叠体14粘贴于被接合部件12,换言之易于进行接合。

[0061]

由于引导胶带22为单面胶带,因此,仅与中空凸部18抵接,而并不参与层叠体14的设计层28与被接合部件12的接合。换言之,参与设计层28(层叠体14)与被接合部件12的接合的仅是由双面胶带构成的接合胶带20。因此,易于在刚刚将接合胶带20临时粘贴于被接合部件12之后,还未表现出充分的粘接力的过程中,对该层叠体14的位置在将层叠体14向被接合部件12按压以前进行校正。

[0062]

为了将层叠体14通过接合胶带20的充分的粘接力与被接合部件12接合,作业者用手指将层叠体14朝向被接合部件12推压。在此,在本实施方式中,使接合胶带20、引导胶带22仅仅粘贴于基体部34,而不粘贴于图案部36。因此,即使在接合胶带20或引导胶带22随着推压而被压溃,使两个胶带20、22延展至比金属层44更宽的范围的情况下,也能够避免该两个胶带20、22显露于图案部36。

[0063]

因此,能够避免在使用者从外壳层32侧视觉观察树脂成型品10时,识别到两个胶带20、22的存在。从而,能够消除影响美观的担心。

[0064]

而且,将厚度较小的引导胶带22设置于与中空凸部18相对应的位置,并且将厚度较大的接合胶带20设置于与平坦的上表面16相对应的位置,其中,所述平坦的上表面16是相对于中空凸部18相对地凹陷的凹部。因此,即使将设计层28和外壳层32的厚度较小的层叠体14接合于被接合部件12,也能够避免在设计层28和外壳层32上形成与中空凸部18或者上表面16相对应的凸部或者凹部。即,使外壳层32大致平坦,而与被接合部件12的被接合面的凹凸形状无关。

[0065]

而且,接合胶带20与引导胶带22彼此分离(尤其参照图3)。因此,在接合胶带20与引导胶带22之间形成流通路径82。在将层叠体14与被接合部件12接合时,换言之在使两者

紧贴时,介于两者之间的空气通过该流通路径82被排出至外部。因此,能够避免在两者之间残存空气以及由此引起的气泡的形成。

[0066]

通过将层叠体14接合于被接合部件12,能够获得树脂成型品10。在此,当使用者从外壳层32侧目视观察树脂成型品10时,能够视觉观察到的仅仅是金属层44中的未被印刷层46遮蔽的部位,即仅仅是设置于凹部42a、42b的显露部位44a。由于凹部42a、42b为朝向外壳层32侧凹陷而成的立体形状,因此,使用者将图案部36中的装饰文字“h”识别为立体装饰。这样,根据本实施方式,易于设置包括富有立体感的装饰文字“h”的图案部36。

[0067]

如上所述,在外壳层32上设置有第1涂布层54和第2涂布层56。因此,外壳层32被赋予刚性,从而能够抑制外壳层32发生挠曲。换言之,外壳层32的平坦度较大。因此,使作为树脂成型品10的美观性良好。另外,由于外壳层32被良好地保持于树脂基材层30,因此能够长时间避免外壳层32从树脂基材层30脱落。

[0068]

另外,由于外壳层32被第2涂布层56保护,因此使外壳层32不容易产生损伤。除此以外,能够防止指纹等污垢附着。

[0069]

本发明并不特别限定于上述的实施方式,在不脱离本发明的主旨的范围内,能够进行各种变更。

[0070]

例如,也可以将外壳层32的厚度设定为大于200μm的值。

[0071]

另外,在该实施方式中,例示出将层叠体14粘贴于被接合部件12的曲面的情况,但是,当然也可以将层叠体14粘贴于不弯曲的平坦面。

[0072]

而且,保持层48可以根据需要来形成,也可以根据金属层44与树脂基材层30的接合强度而进行省略。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1