一种塑料造型产品生产装置的制作方法

[0001]

本发明涉及一种加工生产领域,尤其涉及一种塑料造型产品生产装置。

背景技术:

[0002]

四氟蝶阀是为了适应一些具有强酸和强碱的腐蚀性环境,石油、化工和食品等多个特殊领域的需要,使用聚四氟乙烯制成的阀体,具有很强的防腐效果。在常规条件下可以替代不锈钢阀体,具有更高的性价比。

[0003]

聚四氟乙烯蝶阀制造时通常需要人工配合辅助完成,导致其生产效率低下,且聚四氟乙烯蝶阀制造时需要人工搬运配合生产,导致人力消耗大,聚四氟乙烯蝶阀制造的工具较为危险,容易对人的手造成伤害。

技术实现要素:

[0004]

为了克服聚四氟乙烯蝶阀制造时通常需要人工配合辅助完成,导致其生产效率低下,且聚四氟乙烯蝶阀制造时需要人工搬运配合生产,导致人力消耗大,聚四氟乙烯蝶阀制造的工具较为危险,容易对人的手造成伤害的缺点,本发明的技术问题为:提供一种塑料造型产品生产装置。

[0005]

本发明的技术方案是:一种塑料造型产品生产装置,包括有工作台、控制屏、运输机构、上板机构、上盖机构、下压机构和上料机构;工作台与控制屏相连接;工作台与运输机构相连接;工作台与上板机构相连接;工作台与上盖机构相连接;工作台与下压机构相连接;工作台与上料机构相连接;运输机构与上盖机构相连接;上板机构与上盖机构相连接;上盖机构与下压机构相连接。

[0006]

进一步的,运输机构还包括有电机、第一锥齿轮、第一传动杆、第一连杆、第二连杆、第三连杆、滑板、第一电动推杆、第一支撑板、第二电动推杆、第二支撑板、第一模具、第一滑轨和第二滑轨;电机与第一传动杆进行固接;第一锥齿轮与第一传动杆进行固接;第一传动杆与第一连杆进行固接;第一连杆通过连接轴与第二连杆进行传动连接;第二连杆通过连接轴与第三连杆进行传动连接;第三连杆与滑板进行传动连接;滑板与第一滑轨进行滑动连接;滑板与第二滑轨进行滑动连接;滑板与第一模具相接触;第一电动推杆与第一支撑板进行插接;第一支撑板与第一模具相接触;第二电动推杆与第二支撑板进行插接;第二支撑板与第一模具相接触;电机与工作台进行螺栓连接;第一传动杆与工作台进行传动连接;第一电动推杆与工作台进行插接;第二电动推杆与工作台进行插接;第一滑轨与工作台进行焊接;第二滑轨与工作台进行焊接。

[0007]

进一步的,上板机构还包括有第二锥齿轮、第二传动杆、第三锥齿轮、第四锥齿轮、第五锥齿轮、第三电动推杆、第三传动杆、第六锥齿轮、第七锥齿轮、第四传动杆、第一支撑架、第一传动轮、第二传动轮、第五传动杆、第一丝杆、第一滑块、第二滑块、第二模具、第二丝杆、第八锥齿轮、第九锥齿轮、第十锥齿轮和第三连接杆;第二锥齿轮与第二传动杆进行固接;第二传动杆与第三锥齿轮进行固接;第三锥齿轮与第四锥齿轮相啮合;第四锥齿轮与

第三传动杆进行固接;第五锥齿轮与第三传动杆进行固接;第五锥齿轮与第六锥齿轮相啮合;第五锥齿轮与第七锥齿轮相啮合;第三电动推杆与第三连接杆进行固接;第七锥齿轮通过连接轴与第一支撑架进行传动连接;第四传动杆与第一传动轮进行固接;第四传动杆与第一支撑架进行传动连接;第四传动杆通过轴套与第三连接杆进行滑动连接;第一支撑架与第五传动杆进行传动连接;第一支撑架与第一滑块进行滑动连接;第一支撑架与第二滑块进行滑动连接;第一支撑架与第一丝杆进行传动连接;第一支撑架与第二丝杆进行传动连接;第一传动轮通过皮带与第二传动轮进行传动连接;第二传动轮与第五传动杆进行固接;第五传动杆与第九锥齿轮进行固接;第一丝杆与第一滑块进行旋接;第一丝杆与第十锥齿轮进行固接;第一滑块与第二模具相接触;第一滑块与第二滑块相接触;第二滑块与第二丝杆进行旋接;第二滑块与第二模具相接触;第二丝杆与第八锥齿轮进行固接;第八锥齿轮与第九锥齿轮相啮合;第九锥齿轮与第十锥齿轮相啮合;第二锥齿轮与上盖机构相连接;第二传动杆与工作台进行传动连接;第六锥齿轮通过连接轴与工作台进行传动连接;第四传动杆与工作台进行传动连接;第一支撑架与工作台进行焊接;第五传动杆与工作台进行传动连接;第三电动推杆与工作台进行插接;第二丝杆与工作台进行传动连接。

[0008]

进一步的,上盖机构还包括有第十一锥齿轮、第六传动杆、第十二锥齿轮、第十三锥齿轮、第十四锥齿轮、第七传动杆、第十五锥齿轮、第十六锥齿轮、第八传动杆、第四电动推杆、第十七锥齿轮、第十八锥齿轮、第十九锥齿轮、第九传动杆、第二支撑架、第三丝杆、第三滑块、第三传动轮、第四传动轮、第二十锥齿轮、第十传动杆、第四滑块、第三模具、第四丝杆、第二十一锥齿轮、第四连接杆和第二十二锥齿轮;第十一锥齿轮与第六传动杆进行固接;第六传动杆与第十二锥齿轮进行固接;第六传动杆与第十三锥齿轮进行固接;第十三锥齿轮与第十四锥齿轮相啮合;第十四锥齿轮与第七传动杆进行固接;第七传动杆与第十五锥齿轮进行固接;第十五锥齿轮与第十六锥齿轮相啮合;第十六锥齿轮与第八传动杆进行固接;第八传动杆与第十七锥齿轮进行固接;第四电动推杆与第四连接杆进行固接;第十七锥齿轮与第十八锥齿轮相啮合;第十七锥齿轮与第十九锥齿轮相啮合;第十八锥齿轮通过连接轴与第二支撑架进行传动连接;第九传动杆与第三传动轮进行固接;第九传动杆与第二支撑架进行传动连接;第九传动杆通过转轴与第四连接杆进行滑动连接;第二支撑架与第三滑块进行滑动连接;第二支撑架与第四滑块进行滑动连接;第二支撑架与第十传动杆进行传动连接;第二支撑架与第三丝杆进行传动连接;第二支撑架与第四丝杆进行传动连接;第三丝杆与第三滑块进行旋接;第三丝杆与第二十二锥齿轮进行固接;第三滑块与第三模具相接触;第三滑块与第四滑块相接触;第三传动轮通过皮带与第四传动轮进行传动连接;第四传动轮与第十传动杆进行固接;第二十锥齿轮与第二十一锥齿轮相啮合;第二十锥齿轮与第四丝杆进行固接;第十传动杆与第二十一锥齿轮进行固接;第四滑块与第四丝杆进行旋接;第四滑块与第三模具相接触;第二十二锥齿轮与第二十一锥齿轮相啮合;第九传动杆与工作台进行传动连接;第十传动杆与工作台进行传动连接;第二支撑架与工作台进行焊接;第四电动推杆与工作台进行插接;第十九锥齿轮通过连接轴与工作台进行传动连接;第六传动杆与工作台进行传动连接;第七传动杆与工作台进行传动连接;第八传动杆与下压机构相连接;第十二锥齿轮与第二锥齿轮相啮合;第十一锥齿轮与第一锥齿轮相啮合。

[0009]

进一步的,下压机构还包括有第五传动轮、第六传动轮、第十一传动杆、第四连杆、第五连杆、第十二传动杆、第一连接杆、万向球、第三支撑板和压板;第五传动轮通过皮带与

第六传动轮进行传动连接;第六传动轮与第十一传动杆进行固接;第十一传动杆与第四连杆进行固接;第四连杆通过连接轴与第五连杆相连接;第五连杆与第十二传动杆进行固接;第四连杆通过连接轴与第一连接杆进行传动连接;第五连杆通过连接轴与第一连接杆进行传动连接;第一连接杆与万向球相连接;万向球与第三支撑板相连接;第三支撑板通过连接轴与压板相连接;第十一传动杆与工作台进行传动连接;第十二传动杆与工作台进行传动连接;第三支撑板与工作台进行滑动连接;第五传动轮与第八传动杆进行固接。

[0010]

进一步的,上料机构还包括有第一出料口、第一连接块、第一输料管、第一储料管、第二出料口、第二连接块、第二输料管、第三连接块、第二连接杆、电动转盘、切刀、拉杆和第二储料管;第一出料口与第一连接块进行插接;第一连接块与第一输料管进行插接;第一输料管与第一储料管进行插接;第一储料管侧边设置有第二储料管;第二储料管与第二输料管进行插接;第二输料管与第二连接块进行插接;第二连接块与第二出料口进行插接;第二连接块侧边设置有电动转盘;电动转盘与切刀进行插接;电动转盘与第二连接杆进行插接;第二连接杆与第三连接块进行插接;第三连接块与拉杆进行插接;第一输料管与工作台进行插接;第一输料管与工作台进行插接;第二连接杆与工作台进行插接。

[0011]

进一步的,第三支撑板两侧位于工作台上设置有滑槽。

[0012]

进一步的,第一支撑板和第二支撑板分别设置有半圆孔。

[0013]

有益效果是:1、为解决聚四氟乙烯蝶阀制造时通常需要人工配合辅助完成,导致其生产效率低下,且聚四氟乙烯蝶阀制造时需要人工搬运配合生产,导致人力消耗大,聚四氟乙烯蝶阀制造的工具较为危险,容易对人的手造成伤害的问题。

[0014]

2、通过设置了运输机构、上板机构、上盖机构、下压机构和上料机构,该装置使用时,先通过控制屏开启并调节装置,再通过工作台上的运输机构将第一模具运输至上料机构进行上料,然后通过再通过上板机构将第二模具放入其中,再通过上料机构再次上料,通过上盖机构将第三模具盖在其表面,然后通过下压机构将聚四氟乙烯蝶阀压至成形,再通过运输机构将聚四氟乙烯蝶阀运输到初始位置,通过上料机构将其表面进行刮修。

[0015]

3、本发明实现了对聚四氟乙烯蝶阀制造工艺的上料,对聚四氟乙烯蝶阀制造时进行运输的功能,还是实现了对聚四氟乙烯蝶阀制造时进行自动造型的功能,大大的减小了人工受伤的可能,且提升了工作效率。

附图说明

[0016]

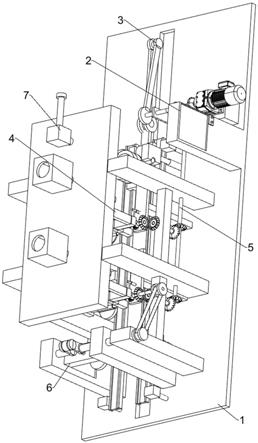

图1为本发明的第一立体结构示意图;

[0017]

图2为本发明的第二立体结构示意图;

[0018]

图3为本发明的运输机构立体结构示意图;

[0019]

图4为本发明的上板机构立体结构示意图;

[0020]

图5为本发明的上盖机构立体结构示意图;

[0021]

图6为本发明的下压机构立体结构示意图;

[0022]

图7为本发明的上料机构立体结构示意图。

[0023]

图中零部件名称及序号:1_工作台,2_控制屏,3_运输机构,4_上板机构,5_上盖机构,6_下压机构,7_上料机构,301_电机,302_第一锥齿轮,303_第一传动杆,304_第一连杆,305_第二连杆,306_第三连杆,307_滑板,308_第一电动推杆,309_第一支撑板,3010_第二

电动推杆,3011_第二支撑板,3012_第一模具,3013_第一滑轨,3014_第二滑轨,401_第二锥齿轮,402_第二传动杆,403_第三锥齿轮,404_第四锥齿轮,405_第五锥齿轮,406_第三电动推杆,407_第三传动杆,408_第六锥齿轮,409_第七锥齿轮,4010_第四传动杆,4011_第一支撑架,4012_第一传动轮,4013_第二传动轮,4014_第五传动杆,4015_第一丝杆,4016_第一滑块,4017_第二滑块,4018_第二模具,4019_第二丝杆,4020_第八锥齿轮,4021_第九锥齿轮,4022_第十锥齿轮,4023_第三连接杆,501_第十一锥齿轮,502_第六传动杆,503_第十二锥齿轮,505_第十三锥齿轮,506_第十四锥齿轮,507_第七传动杆,508_第十五锥齿轮,509_第十六锥齿轮,5010_第八传动杆,5011_第四电动推杆,5012_第十七锥齿轮,5013_第十八锥齿轮,5014_第十九锥齿轮,5015_第九传动杆,5016_第二支撑架,5017_第三丝杆,5018_第三滑块,5019_第三传动轮,5020_第四传动轮,5021_第二十锥齿轮,5022_第十传动杆,5023_第四滑块,5024_第三模具,5025_第四丝杆,5026_第二十二锥齿轮,5027_第二十一锥齿轮,5028_第四连接杆,601_第五传动轮,602_第六传动轮,603_第十一传动杆,604_第四连杆,605_第五连杆,606_第十二传动杆,607_第一连接杆,608_万向球,609_第三支撑板,6010_压板,701_第一出料口,702_第一连接块,703_第一输料管,704_第一储料管,705_第二出料口,706_第二连接块,707_第二输料管,708_第三连接块,709_第二连接杆,7010_电动转盘,7011_切刀,7012_拉杆,7013_第二储料管。

具体实施方式

[0024]

以下结合附图和具体实施例对本发明作具体的介绍。

[0025]

实施例1

[0026]

一种塑料造型产品生产装置,如图1-7所示,包括有工作台1、控制屏2、运输机构3、上板机构4、上盖机构5、下压机构6和上料机构7;工作台1与控制屏2相连接;工作台1与运输机构3相连接;工作台1与上板机构4相连接;工作台1与上盖机构5相连接;工作台1与下压机构6相连接;工作台1与上料机构7相连接;运输机构3与上盖机构5相连接;上板机构4与上盖机构5相连接;上盖机构5与下压机构6相连接。

[0027]

该装置使用时,先通过控制屏2开启并调节装置,再通过工作台1上的运输机构3将第一模具3012运输至上料机构7进行上料,然后通过再通过上板机构4将第二模具4018放入其中,再通过上料机构7再次上料,通过上盖机构5将第三模具5024盖在其表面,然后通过下压机构6将聚四氟乙烯蝶阀压至成形,再通过运输机构3将聚四氟乙烯蝶阀运输到初始位置,通过上料机构7将其表面进行刮修,本发明实现了对聚四氟乙烯蝶阀制造工艺的上料,对聚四氟乙烯蝶阀制造时进行运输的功能,还是实现了对聚四氟乙烯蝶阀制造时进行自动造型的功能,大大的减小了人工受伤的可能,且提升了工作效率。

[0028]

运输机构3还包括有电机301、第一锥齿轮302、第一传动杆303、第一连杆304、第二连杆305、第三连杆306、滑板307、第一电动推杆308、第一支撑板309、第二电动推杆3010、第二支撑板3011、第一模具3012、第一滑轨3013和第二滑轨3014;电机301与第一传动杆303进行固接;第一锥齿轮302与第一传动杆303进行固接;第一传动杆303与第一连杆304进行固接;第一连杆304通过连接轴与第二连杆305进行传动连接;第二连杆305通过连接轴与第三连杆306进行传动连接;第三连杆306与滑板307进行传动连接;滑板307与第一滑轨3013进行滑动连接;滑板307与第二滑轨3014进行滑动连接;滑板307与第一模具3012相接触;第一

电动推杆308与第一支撑板309进行插接;第一支撑板309与第一模具3012相接触;第二电动推杆3010与第二支撑板3011进行插接;第二支撑板3011与第一模具3012相接触;电机301与工作台1进行螺栓连接;第一传动杆303与工作台1进行传动连接;第一电动推杆308与工作台1进行插接;第二电动推杆3010与工作台1进行插接;第一滑轨3013与工作台1进行焊接;第二滑轨3014与工作台1进行焊接。

[0029]

当装置开启时,通过人工将聚四氟乙烯放入上料机构7,然后将部件放入上盖机构5,电机301开始运行,电机301通过第一传动杆303分别带动第一锥齿轮302和第一连杆304旋转,第一锥齿轮302带动上盖机构5运行,第一连杆304通过连接轴带动第二连杆305运动,第二连杆305通过连接轴带动第三连杆306运动,第三连杆306通过连接轴带动滑板307上的第一模具3012分别在第一滑轨3013和第二滑轨3014上滑动,使其进行运输工作,当后续工作完成后,第一模具3012回到初始点,第二电动推杆3010带动第二支撑板3011上升,第一电动推杆308带动第一支撑板309上升,从而将第一模具3012抬起,使上料机构7对聚四氟乙烯蝶阀进行刮修,该机构实现了对聚四氟乙烯进行运输的功能。

[0030]

上板机构4还包括有第二锥齿轮401、第二传动杆402、第三锥齿轮403、第四锥齿轮404、第五锥齿轮405、第三电动推杆406、第三传动杆407、第六锥齿轮408、第七锥齿轮409、第四传动杆4010、第一支撑架4011、第一传动轮4012、第二传动轮4013、第五传动杆4014、第一丝杆4015、第一滑块4016、第二滑块4017、第二模具4018、第二丝杆4019、第八锥齿轮4020、第九锥齿轮4021、第十锥齿轮4022和第三连接杆4023;第二锥齿轮401与第二传动杆402进行固接;第二传动杆402与第三锥齿轮403进行固接;第三锥齿轮403与第四锥齿轮404相啮合;第四锥齿轮404与第三传动杆407进行固接;第五锥齿轮405与第三传动杆407进行固接;第五锥齿轮405与第六锥齿轮408相啮合;第五锥齿轮405与第七锥齿轮409相啮合;第三电动推杆406与第三连接杆4023进行固接;第七锥齿轮409通过连接轴与第一支撑架4011进行传动连接;第四传动杆4010与第一传动轮4012进行固接;第四传动杆4010与第一支撑架4011进行传动连接;第四传动杆4010通过轴套与第三连接杆4023进行滑动连接;第一支撑架4011与第五传动杆4014进行传动连接;第一支撑架4011与第一滑块4016进行滑动连接;第一支撑架4011与第二滑块4017进行滑动连接;第一支撑架4011与第一丝杆4015进行传动连接;第一支撑架4011与第二丝杆4019进行传动连接;第一传动轮4012通过皮带与第二传动轮4013进行传动连接;第二传动轮4013与第五传动杆4014进行固接;第五传动杆4014与第九锥齿轮4021进行固接;第一丝杆4015与第一滑块4016进行旋接;第一丝杆4015与第十锥齿轮4022进行固接;第一滑块4016与第二模具4018相接触;第一滑块4016与第二滑块4017相接触;第二滑块4017与第二丝杆4019进行旋接;第二滑块4017与第二模具4018相接触;第二丝杆4019与第八锥齿轮4020进行固接;第八锥齿轮4020与第九锥齿轮4021相啮合;第九锥齿轮4021与第十锥齿轮4022相啮合;第二锥齿轮401与上盖机构5相连接;第二传动杆402与工作台1进行传动连接;第六锥齿轮408通过连接轴与工作台1进行传动连接;第四传动杆4010与工作台1进行传动连接;第一支撑架4011与工作台1进行焊接;第五传动杆4014与工作台1进行传动连接;第三电动推杆406与工作台1进行插接;第二丝杆4019与工作台1进行传动连接。

[0031]

当上料机构7对运输机构3进行初次上料后,运输机构3移动至上板机构4工作处,第二锥齿轮401被上盖机构5带动旋转,第二锥齿轮401通过第二传动杆402带动第三锥齿轮

403旋转,第三锥齿轮403与第四锥齿轮404啮合,从而带动第三传动杆407转动,第三传动杆407带动第五锥齿轮405旋转,第五锥齿轮405分别与第六锥齿轮408和第七锥齿轮409啮合,从而使它们转动,第三电动推杆406带动第三连接杆4023运动,第三连接杆4023通过轴套在第四传动杆4010上滑动,当第三连接杆4023通过轴套滑动与第六锥齿轮408内部时,此处断开,当第三连接杆4023通过轴套滑动与第七锥齿轮409内部时,第七锥齿轮409带动第四传动杆4010转动,第一支撑架4011上的第四传动杆4010带动第一传动轮4012旋转,第一传动轮4012通过皮带带动第二传动轮4013转动,第二传动轮4013带动第五传动杆4014旋转,第五传动杆4014带动第九锥齿轮4021旋转,第九锥齿轮4021分别与第八锥齿轮4020和第十锥齿轮4022啮合,从而使它们旋转,第八锥齿轮4020带动第二丝杆4019旋转,从而使第二滑块4017在第一支撑架4011上滑动,第十锥齿轮4022带动第一丝杆4015旋转,从而带动第一滑块4016在第一支撑架4011上滑动,从而将第二模具4018放置于第一模具3012上,该机构实现了放置聚四氟乙烯模具的功能。

[0032]

上盖机构5还包括有第十一锥齿轮501、第六传动杆502、第十二锥齿轮503、第十三锥齿轮505、第十四锥齿轮506、第七传动杆507、第十五锥齿轮508、第十六锥齿轮509、第八传动杆5010、第四电动推杆5011、第十七锥齿轮5012、第十八锥齿轮5013、第十九锥齿轮5014、第九传动杆5015、第二支撑架5016、第三丝杆5017、第三滑块5018、第三传动轮5019、第四传动轮5020、第二十锥齿轮5021、第十传动杆5022、第四滑块5023、第三模具5024、第四丝杆5025、第二十一锥齿轮5027、第四连接杆5028和第二十二锥齿轮5026;第十一锥齿轮501与第六传动杆502进行固接;第六传动杆502与第十二锥齿轮503进行固接;第六传动杆502与第十三锥齿轮505进行固接;第十三锥齿轮505与第十四锥齿轮506相啮合;第十四锥齿轮506与第七传动杆507进行固接;第七传动杆507与第十五锥齿轮508进行固接;第十五锥齿轮508与第十六锥齿轮509相啮合;第十六锥齿轮509与第八传动杆5010进行固接;第八传动杆5010与第十七锥齿轮5012进行固接;第四电动推杆5011与第四连接杆5028进行固接;第十七锥齿轮5012与第十八锥齿轮5013相啮合;第十七锥齿轮5012与第十九锥齿轮5014相啮合;第十八锥齿轮5013通过连接轴与第二支撑架5016进行传动连接;第九传动杆5015与第三传动轮5019进行固接;第九传动杆5015与第二支撑架5016进行传动连接;第九传动杆5015通过转轴与第四连接杆5028进行滑动连接;第二支撑架5016与第三滑块5018进行滑动连接;第二支撑架5016与第四滑块5023进行滑动连接;第二支撑架5016与第十传动杆5022进行传动连接;第二支撑架5016与第三丝杆5017进行传动连接;第二支撑架5016与第四丝杆5025进行传动连接;第三丝杆5017与第三滑块5018进行旋接;第三丝杆5017与第二十二锥齿轮5026进行固接;第三滑块5018与第三模具5024相接触;第三滑块5018与第四滑块5023相接触;第三传动轮5019通过皮带与第四传动轮5020进行传动连接;第四传动轮5020与第十传动杆5022进行固接;第二十锥齿轮5021与第二十一锥齿轮5027相啮合;第二十锥齿轮5021与第四丝杆5025进行固接;第十传动杆5022与第二十一锥齿轮5027进行固接;第四滑块5023与第四丝杆5025进行旋接;第四滑块5023与第三模具5024相接触;第二十二锥齿轮5026与第二十一锥齿轮5027相啮合;第九传动杆5015与工作台1进行传动连接;第十传动杆5022与工作台1进行传动连接;第二支撑架5016与工作台1进行焊接;第四电动推杆5011与工作台1进行插接;第十九锥齿轮5014通过连接轴与工作台1进行传动连接;第六传动杆502与工作台1进行传动连接;第七传动杆507与工作台1进行传动连接;第八传动杆

5010与下压机构6相连接;第十二锥齿轮503与第二锥齿轮401相啮合;第十一锥齿轮501与第一锥齿轮302相啮合。

[0033]

当上料机构7对运输机构3进行二次上料后,第十一锥齿轮501被第一锥齿轮302带动旋转,第十一锥齿轮501带动第六传动杆502旋转,第六传动杆502分别带动第十二锥齿轮503和第十三锥齿轮505旋转,第十二锥齿轮503第二锥齿轮401旋转,第十三锥齿轮505与第十四锥齿轮506啮合,从而带动第七传动杆507转动,第七传动杆507带动第十五锥齿轮508旋转,第十五锥齿轮508与第十六锥齿轮509啮合,从而带动第八传动杆5010转动,第八传动杆5010带动下压机构6运行,第八传动杆5010带动第十七锥齿轮5012旋转,第十七锥齿轮5012分别带动第十八锥齿轮5013和第十九锥齿轮5014旋转,第四电动推杆5011带动第四连接杆5028运动,第四连接杆5028通过轴套在第九传动杆5015上滑动,当第九传动杆5015滑动至第十九锥齿轮5014内部时,此处断开,当第九传动杆5015滑动至第十八锥齿轮5013内部时,第十八锥齿轮5013带动第九传动杆5015旋转,第九传动杆5015带动第三传动轮5019转动,第三传动轮5019通过皮带带动第四传动轮5020旋转,从而带动第十传动杆5022转动,第十传动杆5022带动第二十一锥齿轮5027旋转,第二十一锥齿轮5027分别带动第二十锥齿轮5021和第二十二锥齿轮5026旋转,第二十二锥齿轮5026带动第三丝杆5017旋转,从而使第三滑块5018在第二支撑架5016上滑动,第二十锥齿轮5021带动第四丝杆5025旋转,从而使第四滑块5023在第二支撑架5016上滑动,从而将第三模具5024放置于第一模具3012上,当运输机构3运输完毕,回到初始点的过程中,该机构运行,从而将第一模具3012夹起,该机构实现了放置聚四氟乙烯模具的功能。

[0034]

下压机构6还包括有第五传动轮601、第六传动轮602、第十一传动杆603、第四连杆604、第五连杆605、第十二传动杆606、第一连接杆607、万向球608、第三支撑板609和压板6010;第五传动轮601通过皮带与第六传动轮602进行传动连接;第六传动轮602与第十一传动杆603进行固接;第十一传动杆603与第四连杆604进行固接;第四连杆604通过连接轴与第五连杆605相连接;第五连杆605与第十二传动杆606进行固接;第四连杆604通过连接轴与第一连接杆607进行传动连接;第五连杆605通过连接轴与第一连接杆607进行传动连接;第一连接杆607与万向球608相连接;万向球608与第三支撑板609相连接;第三支撑板609通过连接轴与压板6010相连接;第十一传动杆603与工作台1进行传动连接;第十二传动杆606与工作台1进行传动连接;第三支撑板609与工作台1进行滑动连接;第五传动轮601与第八传动杆5010进行固接。

[0035]

当上盖机构5对第一模具3012放置第三模具5024后,第五传动轮601被第八传动杆5010带动旋转,第五传动轮601通过皮带带动第六传动轮602旋转,第六传动轮602带动第十一传动杆603转动,第十一传动杆603带动第四连杆604旋转,第四连杆604通过连接轴带动第五连杆605旋转,第五连杆605带动第十二传动杆606转动,第四连杆604和第五连杆605通过连接轴带动第一连接杆607运动,第一连接杆607通过万向球608带动第三支撑板609在工作台1上往复运动,从而通过连接轴带动压板6010将聚四氟乙烯蝶阀压置成形,该机构实现了对聚四氟乙烯蝶阀进行塑形的功能。

[0036]

上料机构7还包括有第一出料口701、第一连接块702、第一输料管703、第一储料管704、第二出料口705、第二连接块706、第二输料管707、第三连接块708、第二连接杆709、电动转盘7010、切刀7011、拉杆7012和第二储料管7013;第一出料口701与第一连接块702进行

插接;第一连接块702与第一输料管703进行插接;第一输料管703与第一储料管704进行插接;第一储料管704侧边设置有第二储料管7013;第二储料管7013与第二输料管707进行插接;第二输料管707与第二连接块706进行插接;第二连接块706与第二出料口705进行插接;第二连接块706侧边设置有电动转盘7010;电动转盘7010与切刀7011进行插接;电动转盘7010与第二连接杆709进行插接;第二连接杆709与第三连接块708进行插接;第三连接块708与拉杆7012进行插接;第一输料管703与工作台1进行插接;第一输料管703与工作台1进行插接;第二连接杆709与工作台1进行插接。

[0037]

当装置开启时,人工对第一储料管704和第二储料管7013进行上料,当运输机构3移动至第一出料口701工作处,第一出料口701通过第一连接块702上的第一输料管703对第一模具3012进行上料,当运输机构3移动至第二出料口705,第二出料口705通过第二连接块706上的第二输料管707对第一模具3012进行二次上料,当运输机构3运行后回到初始位置,通过人工将拉杆7012拉动,拉杆7012通过第三连接块708将第二连接杆709向下降落,电动转盘7010带动切刀7011旋转,从而将聚四氟乙烯蝶阀进行刮修,该机构实现了上料和刮修的功能。

[0038]

第三支撑板609两侧位于工作台1上设置有滑槽。

[0039]

第三支撑板609两侧的滑槽用于配合第三支撑板609进行滑动。

[0040]

第一支撑板309和第二支撑板3011分别设置有半圆孔。

[0041]

第一支撑板309和第二支撑板3011上的半圆孔用于给第一模具3012提供支撑。

[0042]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1