光固化3D打印方法、电子装置及存储介质与流程

光固化3d打印方法、电子装置及存储介质

技术领域

1.本发明涉及3d打印系统及3d打印方法,特别涉及一种光固化3d打印方法、电子装置及存储介质。

背景技术:

2.立体光固化成型工艺是现代科技中广泛应用的一种三维打印技术,通过原材料光敏树脂在光源的投射下,按所要加工制件的切片层切片的轮廓轨迹进行扫描,产生光聚合反应,从而形成层层叠加的多个薄切片,进而得到完整的制件模型。光敏树脂在被光源投射固化时会产生膨胀外扩,在打印模型过程中,出现下一薄切片打印的实体位置覆盖于上一薄切片中空的位置时,下一薄切片上的实体会膨胀至与上一薄切片中空的位置,如此,会在上一薄切片中空的位置形成或大或小的凸起,影响了制作模型的质量。

技术实现要素:

3.有鉴于此,有必要提供一种光固化打印方法、电子装置及存储介质,以提高制作模型的质量。

4.一种光固化3d打印方法,包括步骤:

5.控制显示屏形成预打印模型的一切片的图像,所述显示屏位于光源与储液箱之间,所述储液箱容置有液态光敏树脂及用于承载打印模型的成型平台;

6.根据预打印模型确定当前层切片的实体部分是否覆盖有上一层切片的非实体部分;

7.在当前层切片的实体部分覆盖有上一层切片的非实体部分时,根据预设补偿打印规则调整打印参数的参数值;及

8.根据调整后的参数值控制投射至液态光敏树脂上的光,使投射至液态光敏树脂上的光对液态光敏树脂进行固化,形成位于上一层切片外的打印层。

9.进一步地,所述预设补偿打印规则为:采用原有打印参数值的预设比例对当前层切片上覆盖上一层切片非实体部分的部分进行打印,所述预设比例小于1。

10.进一步地,所述预设补偿打印规则为:在下一层切片上与上一层切片的非实体部分相对应的部分为实体时,对当前层切片上覆盖上一层切片非实体部分的部分不进行打印,对应地,所述参数值调至零。

11.进一步地,所述预设补偿打印规则为:按照距离设置规则增大成型平台底端与储液箱底端的距离,使光投射至平台底端与储液箱底端之间的部分液态光敏树脂上。

12.进一步地,所述打印参数包括投射液态光敏树脂的光的时长,步骤“根据调整后的参数值控制投射至液态光敏树脂上的光”为:根据调整后的参数值控制光源投射液态光敏树脂的时长为预设时长。

13.进一步地,所述打印参数包括投射于液体光敏树脂的光的强度,步骤“根据调整后的参数值控制投射至液态光敏树脂上的光”为:根据调整后的参数值调高当前层切片的图

像上与上一层切片非实体部分对应的部分的灰度值,使光透射该部分图像的强度降低至预设强度。

14.进一步地,所述打印参数为成型平台底端与储液箱底端的距离时,步骤“根据调整后的参数值控制投射至液态光敏树脂上的光”为:根据调整后的成型平台底端与储液箱底端的距离,使光投射至成型平台底端与储液箱底端之间的部分液态树脂以对该部分的液态树脂进行固化。

15.进一步地,所述光固化3d打印方法还包括步骤:

16.在当前层切片包括的实体部分没有覆盖上一层切片上空的部分时,根据原有参数值控制投射至液态光敏树脂上的光,使投射至光敏树脂上的光对液态光敏树脂进行固化,形成与当前层切片对应的打印层。

17.进一步地,所述光固化3d打印方法还包括步骤:

18.判断预打印模型的所有切片是否都打印完成;及

19.在预打印模型的所有切片并没有都打印完成时,控制与成型平台连接的平台驱动装置运动,使平台驱动装置驱动所述成型平台按照预定方向移动预定距离。

20.进一步地,所述上一层切片的非实体部分为孔或缺口或边缘的外侧。

21.一种电子装置,包括处理器及存储器,所述存储器中存储有多个程序模块,所述多个程序模块由所述处理器加载并执行上述的光固化3d打印方法。

22.一种存储介质,其上存储有至少一条计算机指令,所述指令由处理器并加载执行上述的光固化3d打印方法。

23.上述光固化3d打印方法、电子装置及存储介质在当前层切片的实体部分覆盖有上一层切片的非实体部分时,根据调整后的参数值进行当前层切片的打印,利用液态光敏树脂固化后自身膨胀的性能自动将当前层切片填满,又不会溢至上一层切片的非实体部分,避免在上一层切片的非实体部分产生凸起,提高了打印的3d模型的质量。

附图说明

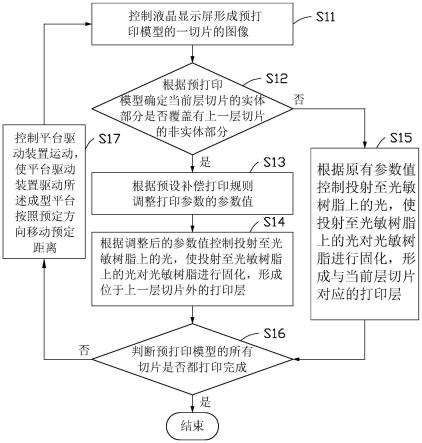

24.图1为一种光固化3d打印方法的流程图。

25.图2为在一实施方式中预打印模型打印时的示意图。

26.图3为图2中的预打印模型打印后的切片图。

27.图4是本发明提供的电子装置的结构示意图。

28.图5是本发明提供的光固化3d打印系统的模块示意图。

29.主要元件符号说明

[0030][0031][0032]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0033]

下面将结合附图对本发明作进一步详细说明。

[0034]

请参阅图1,为本发明提供的一种光固化3d打印方法的流程图,所述光固化3d打印方法用于打印3d模型,包括步骤如下:

[0035]

步骤s11:形成预打印模型的分层切片图像并发送至显示屏中显示所述切片图像,所述显示屏位于光源与储液箱之间,所述储液箱容置有液态光敏树脂及成型平台,所述成型平台用于承载打印出的模型。

[0036]

步骤s12:根据预打印模型确定当前层切片的实体部分是否覆盖有上一层切片的非实体部分。所述非实体部分包括孔、缺口或边缘的外侧等。当前层切片的实体部分覆盖有上一层切片的非实体部分时,进入步骤s13;当前层切片的实体部分没有覆盖上一层切片的非实体部分时,进入步骤s15。

[0037]

步骤s13:根据预设补偿打印规则调整打印参数的参数值。所述打印参数包括投射液态光敏树脂的光的时长或强度或成型平台底端与储液箱底端的距离。预设补偿打印规则包括将投射液态光敏树脂的光的时长调整至预设时长或将投射液态光敏树脂的光的强度调整至预设强度或将成型平台底端与储液箱底端的距离调整至预设距离。

[0038]

在一实施方式中,所述预设补偿打印规则为:在下一层切片上与上一层切片的非实体部分相对应的部分为实体时,对当前层切片上覆盖上一层切片非实体部分的部分不进行打印,对应地,所述参数值调至零。如图2及图3,为预打印模型20打印过程的示意图及打印后的切片图,预打印模型20的上一层切片21包括有孔211,当前层切片22为全实体切片,在打印当前层切片22时,不打印与孔211相对的第一实体部分221,仅打印位于孔211两侧的第二实体部分222。由于液态光敏树脂进行固化后,会有膨胀现象,虽然对第一实体部分221不进行打印,后续打印的下一层切片23的实体部分会自身膨胀从而使当前层切片的第一实体部分221填满。如此,既可实现第一实体部分221的打印,又可避免第一实体部分221溢至孔211中形成凸起。

[0039]

在另一实施方式中,所述预设补偿打印规则为:采用原有打印参数值的预设比例对当前层切片上覆盖上一层切片非实体部分的部分进行打印,所述预设比例小于1。所述原有打印参数值指未考虑液体光敏树脂固化后的膨胀因素时,用于打印的参数值,所述原有打印参数值的设定为现有技术,在此不进行阐述。具体采用的预设比例,可根据液态光敏树脂的材质固化后的膨胀性能决定。如预设补偿打印规则为将打印参数调整至原有参数值的百分之五十,光源投射液态光敏树脂的时长原本为10秒,经调整,光源投射液体光敏树脂的时长降低至5秒;或调高当前层切片的图像上与上一层切片非实体相对的部分的灰度值,使光透射该部分图像的强度降低至原有强度的百分之五十。上述预设补偿打印规则中,虽不会对当前层切片覆盖上与上一层切片非实体部分对应的部分进行十足打印,但由于液态光敏树脂进行固化后,会有膨胀现象,通过膨胀可将当前层切片上与上一层切片的非实体部分对应的部分填满。如此,既可实现实体部分的打印,又可避免在上一层切片的非实体部分形成凸起。

[0040]

在另一实施方式中,所述预设补偿打印规则为:按照距离设置规则增大成型平台底端与储液箱底端的距离,使光投射至平台底端与储液箱底端之间的部分液态光敏树脂上。在一实施方式中,所属距离设置规则为将成型平台底端与储液箱底端的距离调整至原

有距离的1.1倍。由于增大了成型平台底端与储液箱底端的距离,光在对液态光敏树脂进行固化时,要投射至成型平台上时的液态光敏树脂的厚度增大,使光不能投射至靠近成型平台底端的液态树脂,利用液态光敏树脂固化后自身膨胀的性能自动将光未投射到的靠近成型平台底端的当前层切片填满,从而完整打印出当前打印层。如此,既可实现实体部分的打印,又可避免在上一层切片的非实体部分形成凸起。

[0041]

步骤s14:根据调整后的参数值控制投射至光敏树脂上的光,使投射至光敏树脂上的光对光敏树脂进行固化,形成位于上一层切片外的打印层,所述打印层与当前层切片对应并承载于所述成型平台上。

[0042]

具体地,所述打印参数为投射液态光敏树脂的光的时长时,步骤s14具体为:根据调整后的参数值控制光源投射光敏树脂的时长为预设时长。所述打印参数为投射液态光敏树脂的光的强度时,步骤s14具体为:根据调整后的参数值调高当前层切片的图像上与上一层切片非实体部分对应的部分的灰度值,使光透射该部分图像的强度为预设强度。所述灰度值调至最高时,没有光透过该部分图像,对应地,在打印时,当前层切片的图像上与上一层切片非实体部分对应的部分不会有光投射于液体光敏树脂上,从而不会固化为实体,实现对当前层切片上覆盖上一层切片非实体部分的部分不进行打印。所述打印参数为成型平台底端与储液箱底端的距离时,步骤s14具体为:根据调整后的成型平台底端与储液箱底端的距离,使光投射至成型平台底端与储液箱底端之间的部分液态树脂以对该部分的液态树脂进行固化。在打印时,光只投射至成型平台底端与储液箱底端之间的部分液态树脂,而不能投射至靠近成型平台底端的液态树脂使该部分液态树脂固化,当前层切片靠近成型平台底端的液态树脂的部分将利用液态光敏树脂固化后自身膨胀的性能自动填满,而不膨胀至上一层切片。如此,实现对当前层切片上覆盖上一层切片非实体部分的部分不进行打印。

[0043]

步骤s15:根据原有参数值控制投射至光敏树脂上的光,使投射至光敏树脂上的光对光敏树脂进行固化,形成与当前层切片对应的打印层,所述打印层承载于所述成型平台上。

[0044]

步骤s16:判断预打印模型的所有切片是否都打印完成。在预打印模型的所有切片并没有都打印完成时,进入步骤s17,否则流程结束。

[0045]

步骤s17:控制平台驱动装置运动,使平台驱动装置驱动所述成型平台按照预定方向移动预定距离,并跳转至步骤s11,以进行预打印模型下一层切片的打印。在一实施方式中,所述预定方向为远离所述光源的方向,所述预定距离为所打印切片的厚度。

[0046]

请参阅图4所示的本发明提供的电子装置30的结构示意图及图5所示的本发明提供的光固化3d打印系统40的模块示意图。

[0047]

所述电子装置30与显示屏50、光源60及平台驱动装置70电连接,所述平台驱动装置70与成型平台80连接,所述成型平台80置于储液箱90中,所述储液箱90容置有液态光敏树脂91。所述电子装置30用于发送图像生成信号、光控制信号及驱动信号分别至显示屏50、光源60及平台驱动装置70。所述显示屏50置于所述光源60与储液箱90之间,用于根据接收的图像生成信号生成图像。所述光源60用于根据接收的光控制信号投射光,所述光穿过所述图像投射至液态光敏树脂91上,使液态光敏树脂91固化形成打印层,所述打印层承载于所述成型平台80上。所述平台驱动装置70用于根据接收的驱动信号驱动成型平台80运动,以打印下一打印层,从而逐步打印出3d模型。

[0048]

所述电子装置30包括,但不仅限于,处理器31、存储器32及计算机程序33。所述存储器32存储预打印模型、补偿打印规则及所述计算机程序33。所述计算机程序33包括读码程序。所述处理器31执行所述计算机程序33,并在执行计算机程序33时实现图1所示光固化3d打印方法中的步骤s11~s17。或者,所述处理器31执行所述计算机程序33时实现图4所示的体光固化3d打印系统40的功能。

[0049]

所述光固化3d打印系统40运行于所述电子装置30中。所述光固化3d打印系统40可以包括多个由程序代码段所组成的功能模块。所述光固化3d打印系统40中的各个程序段的程序代码可以存储于电子装置30的存储器32中,并由所述至少一个处理器31所执行,以实现读码。

[0050]

所述光固化3d打印系统40根据其所执行的功能,被划分为多个功能模块,所述功能模块包括控制模块41、分析模块42、调整模块43及判断模块44。本发明所称的模块是指一种能够被至少一个处理器31所执行并且能够完成固定功能的一系列计算机程序33段,其存储在存储器32中。可以理解的是,在其他实施例中,上述模块也可为固化于所述处理器31中的程序指令或固件(firmware)。

[0051]

所述控制模块41用于根据预打印模型的一切片发送图形生成信号至显示屏50,以控制显示屏50形成所述切片的图像。

[0052]

所述分析模块42用于根据预打印模型确定当前层切片的实体部分是否覆盖有上一层切片的非实体部分。

[0053]

所述调整模块43用于在当前层切片的实体部分是否覆盖有上一层切片的非实体部分时,根据预设补偿打印规则调整打印参数的参数值;及在当前层切片的实体部分没有覆盖上一层切片的非实体部分时,保持打印参数的原有参数值。在一实施方式中,所述打印参数包括投射液态光敏树脂91的光的时长或强度或成型平台80底端与储液箱90底端的距离。补偿打印规则包括将投射液态光敏树脂91的光的时长调整至预设时长或将投射液态光敏树脂91的光的强度调整至预设强度或将成型平台80底端与储液箱90底端的距离调整为预设距离。

[0054]

所述控制模块41还用于在当前层切片的实体部分是否覆盖有上一层切片的非实体部分时,根据调整后的参数值发送光控制信号至光源60或显示屏50以控制投射至液态光敏树脂91上的光,使投射至光敏树脂上的光对光敏树脂进行固化形成于当前层切片对应的打印层。具体地,所述打印参数为投射液态光敏树脂91的光的时长时,所述控制模块发送光控制信号至光源60,以控制光源60投射光敏树脂的时长为预设值。所述打印参数为投射液态光敏树脂91的光的强度时,所述控制模块41发送光控制信号至显示屏50,以调高当前层切片的图像上与上一层切片非实体部分对应的部分的灰度值,使光透射该部分图像的强度为预设值。所述打印参数为成型平台80底端与储液箱90底端的距离时,所述控制模块41发送调整信号至平台驱动装置70,使平台驱动装置70根据调整信号驱动所述成型平台80运动将成型平台80底端与储液箱90底端的距离调整至预设距离。

[0055]

所述判断模块44用于判断预打印模型的所有切片是否都打印完成。

[0056]

所述控制模块41还用于在预打印模型的所有切片并没有都打印完成时,发送驱动信号至平台驱动装置70,使平台驱动装置70根据驱动信号驱动所述成型平台80按照预定方向移动预定距离,以进行预打印模型下一层切片的打印。在一实施方式中,所述预定方向为

远离所述光源60的方向,所述预定距离为所打印切片的厚度。

[0057]

上述光固化3d打印方法、电子装置30及存储介质在当前层切片的实体部分覆盖有上一层切片的非实体部分时,根据调整后的参数值进行当前层切片的打印,利用液态光敏树脂91固化后自身膨胀的性能自动将当前层切片填满,又不会溢至上一层切片的非实体部分,避免在上一层切片的非实体部分产生凸起,提高了打印的3d模型的质量。

[0058]

本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本发明所公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1