一种复合材料窗框型材的挤出模具的制作方法

1.本实用新型涉及模具设计与制造技术领域,具体涉及一种复合材料窗框型材的挤出模具。

背景技术:

2.随着我国环保要求和节能水平的逐渐提高,随着人民生活水平的日益提高,被动式房屋技术被广泛推广应用,被动式房屋要求窗户的采光面积要大,要求门窗具有更低的传热系数和更高的密封性,因此,断桥铝合金门窗应运而生并广泛推广应用。为了使断桥铝合金门窗具有更低的传热系数和更高的密封性,为了有效阻隔热量在窗框型材中的热传导和热对流,降低窗框型材的导热性能,提高窗框型材的保温隔热性、防噪隔音性和防火阻燃功能,创新设计了一种复合材料窗框型材,如图10所示,该复合材料窗框型材为一次性挤出成型的增强玻璃纤维和聚氨酯复合材料的整体构件,增强玻璃纤维均匀地分布在窗框型材中,该复合材料窗框型材的横截面呈“日”字形状,其内部设置有两个闭口腔,其内部中间设置有加强隔热筋板,其外部左右两侧的上下端对称设置有三角嵌装槽,其外部上下两侧的左右端对称设置有嵌装粘接凸块,其外部左右两侧上对称设置有t形安装条。为了保质保量地生产制造该复合材料窗框型材,必须设计制造一套专用挤出模具。

技术实现要素:

3.本实用新型的目的在于提供一种复合材料窗框型材的挤出模具,结构新颖功能实用,该挤出模具组装牢固,调节精确,可节约生产原料,使用该挤出模具生产的复合材料窗框型材挤出成型质量好,内部结构均匀机械强度高,质量优效率高。

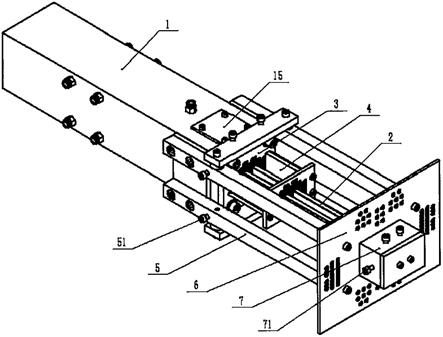

4.本实用新型采用的技术方案是:一种复合材料窗框型材的挤出模具,包括固定模体1、内模芯2、注胶盖板3、接胶盒4、连接方柱5、固定分线板6和调节方壳7,固定模体1为长方体形状,其长向中间设置有模型内腔11,其长向四周从前向后依次设置有观察窗孔12、注胶孔13和冷却过水孔14,观察窗孔12设置在固定模体1前段的上腔壁上,观察窗孔12上设置有透明玻璃15,观察窗孔12向内与模型内腔11相连通,注胶孔13设置在固定模体1前段的外腔壁上,模型内腔11的内壁上设置有环形注胶腔16,注胶孔13向内与环形注胶腔16相连通,注胶孔13上设有注胶管接头,多个冷却过水孔14设置在固定模体1中段的腔壁内,冷却过水孔14的两端设有过水管接头,注胶盖板3设置在固定模体1的前端面上,其中间设置有两个注胶模芯孔31,其四周均匀设置有若干个注胶进丝孔32,接胶盒4固定安装在注胶盖板3的前端面上,接胶盒4的前侧板的中间设置有两个接胶模芯孔41,四周均匀设置有若干个接胶进丝孔42,接胶盒4的内底面形状与若干个接胶进丝孔42设置的外轮廓形状一致,多个连接方柱5均匀设置在固定模体1的四周,固定分线板6设置在接胶盒4的前方,连接方柱5的后段与固定模体1固定连接,连接方柱5的前端与固定分线板6固定连接,连接方柱5的后段设置有后调节螺钉51,后调节螺钉51与注胶盖板3相接触,固定分线板6的中间设置有方孔61,四周均匀设置有若干个分线进丝孔62,调节方壳7固定安装在固定分线板6的中间,其四周壳

壁上设置有前调节螺钉71,内模芯2包括两个内模芯条21和两个连接块22,两个内模芯条21并列设置,两个连接块22固定安装在两个内模芯条21中间,两个连接块22分别设置在内模芯条21的前端和中段,内模芯2设置在模型内腔11中,其前端向外延伸穿过注胶模芯孔31、接胶模芯孔41和方孔61插入在调节方壳7内,与调节方壳7的底面相连接,前调节螺钉71与内模芯2的前段相接触。

5.本实用新型与现有技术相比具有以下有益效果:结构新颖功能实用,该挤出模具组装牢固,调节精确,可节约生产原料,使用该挤出模具生产的复合材料窗框型材挤出成型质量好,内部结构均匀机械强度高,质量优效率高。

附图说明

6.图1为本实用新型的结构示意图,

7.图2为图1中a

‑

a剖视图,

8.图3为图2中b

‑

b剖视图,

9.图4为本实用新型的三维立体结构示意图,

10.图5为图1的左视图,

11.图6为图1的右视图,

12.图7为图1中c

‑

c剖视图,

13.图8为图1中d

‑

d剖视图,

14.图9为图1中e

‑

e剖视图,

15.图10为复合材料窗框型材结构示意图。

具体实施方式

16.下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

17.如图1~图9所示,一种复合材料窗框型材的挤出模具,包括固定模体1、内模芯2、注胶盖板3、接胶盒4、连接方柱5、固定分线板6和调节方壳7,固定模体1为长方体形状,其长向中间设置有模型内腔11,其长向四周从前向后依次设置有观察窗孔12、注胶孔13和冷却过水孔14,观察窗孔12设置在固定模体1前段的上腔壁上,观察窗孔12上设置有透明玻璃15,观察窗孔12向内与模型内腔11相连通,两个注胶孔13设置在固定模体1前段的外腔壁上,模型内腔11的内壁上设置有环形注胶腔16,注胶孔13向内与环形注胶腔16相连通,注胶孔13上设有注胶管接头,四个冷却过水孔14设置在固定模体1中段的腔壁内,冷却过水孔14的两端设有过水管接头,注胶盖板3设置在固定模体1的前端面上,其中间设置有两个注胶模芯孔31,其四周均匀设置有若干个注胶进丝孔32,接胶盒4固定安装在注胶盖板3的前端面上,接胶盒4的前侧板的中间设置有两个接胶模芯孔41,四周均匀设置有若干个接胶进丝孔42,接胶盒4的内底面形状与若干个接胶进丝孔42设置的外轮廓形状一致,四个连接方柱5均匀设置在固定模体1的四周,固定分线板6设置在接胶盒4的前方,连接方柱5的后段与固定模体1固定连接,连接方柱5的前端与固定分线板6固定连接,连接方柱5的后段设置有后调节螺钉51,后调节螺钉51与注胶盖板3相接触,固定分线板6的中间设置有方孔61,四周均

匀设置有若干个分线进丝孔62,调节方壳7固定安装在固定分线板6的中间,其四周壳壁上设置有前调节螺钉71,内模芯2包括两个内模芯条21和两个连接块22,两个内模芯条21并列设置,两个连接块22固定安装在两个内模芯条21中间,两个连接块22分别设置在内模芯条21的前端和中段,内模芯2设置在模型内腔11中,其前端向外延伸穿过注胶模芯孔31、接胶模芯孔41和方孔61插入在调节方壳7内,与调节方壳7的底面相连接,前调节螺钉71与内模芯2的前段相接触。

18.该挤出模具通过固定模体1固定安装在挤出生产线上,固定模体1的后段上安装有加热装置,复合材料窗框型材的聚氨酯原料经注胶孔13、环形注胶腔16注入模型内腔11中,复合材料窗框型材的增强玻璃纤维原料经分线进丝孔62、接胶进丝孔42、注胶进丝孔32进入模型内腔11中,聚氨酯原料和增强玻璃纤维原料在模型内腔11中均匀混合加热固化后经固定模体1的后端挤出。

19.内模芯2设置在固定模体1的模型内腔11中,其之间形成复合材料窗框型材的挤出模型腔,内模芯2的前端向外延伸穿过注胶模芯孔31、接胶模芯孔41和方孔61插入在调节方壳7内,后调节螺钉51与注胶盖板3相接触,前调节螺钉71与内模芯2的前段相接触,旋转调节后调节螺钉51和前调节螺钉71,可调节内模芯2在模型内腔11中的位置,从而调节挤出模型腔的形状和腔距,提高复合材料窗框型材的挤出成型质量,前中两个调节点配合调节,调节精确,调节操作方便快捷,两个连接块22固定安装在两个内模芯条21中间,且分别设置在内模芯条21的前端和中段,两个连接块22将两个内模芯条21连接固定为一个整体,调节时整体动作,可使复合材料窗框型材的两个闭口腔对称一致,调节精确,调节操作方便快捷。

20.观察窗孔12设置在固定模体1前段的上腔壁上,观察窗孔12上设置有透明玻璃15,通过透明玻璃15可以从观察窗孔12中观察模型内腔11中的注胶情况,可视化生产操作有利于提高生产质量和节约生产原料;模型内腔11的内壁上设置有环形注胶腔16,注胶孔13向内与环形注胶腔16相连通,聚氨酯原料经注胶孔13先注满环形注胶腔16,再注入模型内腔11中,有利于注胶通畅,保证注胶均匀;冷却过水孔14设置在固定模体1中段的腔壁内,冷却过水孔14中有冷却液体流过,可阻隔固定模体1后段的热量向前段的传递,使固定模体1的前段工作区和后段工作区的工作温度保持在适当范围,有利于复合材料窗框型材的均匀混合加热固化,有利于提高生产质量。

21.接胶盒4固定安装在注胶盖板3的前端面上,接胶盒4可接放由注胶盖板3上的注胶模芯孔31和注胶进丝孔32渗漏的聚氨酯原料,当增强玻璃纤维原料经接胶进丝孔42、注胶进丝孔32进入模型内腔11中时,可预先对增强玻璃纤维原料进行浸泡,并将接放的聚氨酯原料再带入模型内腔11中,可节约生产原料,接胶盒4的内底面形状与若干个接胶进丝孔42设置的外轮廓形状一致,有利于预先浸泡充分和带胶通畅。

22.注胶盖板3的四周均匀设置有若干个注胶进丝孔32,接胶盒4的前侧板的四周均匀设置有若干个接胶进丝孔42,固定分线板6的四周均匀设置有若干个分线进丝孔62,平行设置了三个增强玻璃纤维原料进丝孔位置,有利于增强玻璃纤维原料均匀分布和进丝流畅。

23.不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1