门片成型生产线的制作方法

1.本实用新型涉及一种门片成型生产线,属于家居用品加工机械技术领域。

背景技术:

2.组合式的简易柜是许多年轻人所青睐的家具,具有便携、组装方便、价格便宜的优点。例如中国专利文献cn204157975u所公开的一种组合柜,该结构的组合柜以通用隔板1、连接扣2以及门片3为部件,根据实际需要可以拼接若干层,例如图1中的组合柜就是一种常见的拼接形式。图2为该结构中的通用隔板1的示意图,包括由圆杆或圆管围成的方框1a以及布料材质或者塑料材质的隔片1b。通用隔板1在加工时将裁切成形的隔片1b的四条位于边部的包覆条1c分别包覆在方框1a的四条边上,然后通过缝合或者烫压粘合的方式对包覆条1c进行固定。目前并没有门片成型的自动化生产线,成型时通过手工或半自动设备进行方框1a与隔片1b的安装,效率十分低下。

技术实现要素:

3.因此,本实用新型的目的在于提供一种门片成型生产线,能够有效提高门片的加工成型工艺效率。

4.为了实现上述目的,本实用新型的一种门片成型生产线,包括输送台、隔片上料组件、方框上料组件、纵向压焊组件、移位组件以及横向压焊组件;所述输送台上设置有传送带,在所述输送台上还设置有隔片放料工位、方框放料工位、纵向压焊工位、移位工位以及横向压焊工位,所述传送带能够带动隔片在隔片放料工位依次移动至方框放料工位、纵向压焊工位、移位工位;所述隔片上料组件包括吸盘装置以及第一移动装置,所述吸盘装置用于吸取隔片以及释放隔片,所述第一移动装置用于移动所述吸盘装置至隔片放料工位;所述方框上料组件包括夹持装置以及第二移动装置,所述夹持装置用于夹持方框以及释放方框,所述第二移动装置用于移动所述夹持装置至方框放料工位;所述传送带的宽度小于隔片的宽度,所述纵向压焊组件包括设置于传送带两侧的纵向翻边机构以及纵向压焊机构,所述纵向翻边机构用于对隔片的两个纵向侧边进行翻折,所述纵向压焊机构用于将翻折的纵向侧边进行焊合;所述移位组件用于将隔片在所述传送带移开至横向压焊工位;所述横向压焊组件包括横向翻边机构以及横向压焊机构,所述横向翻边机构用于对隔片的两个横向侧边进行翻折,所述横向压焊机构用于将翻折的横向侧边进行焊合。

5.所述门片成型生产线还包括隔片备料装置,所述隔片备料装置包括一备料板,所述备料板设置于升降装置上。

6.所述升降装置包括位于备料板两侧的两个平行轴,所述平行轴通过锥齿轮组件与主动轴连接,主动轴连接于备料电机的动力输出端;所述平行轴上设置有备料传动轮,所述备料传动轮上设置有备料传动带,所述备料传动带与备料板相固定。

7.所述吸盘装置包括上基板、下基板、负压吸盘以及设置于上基板和下基板之间的缓冲弹簧装置。

8.所述第一移动装置包括第一滑块装置以及第一滑轨,所述第一滑块装置安装于第一滑轨上;在所述第一滑块装置上设置有第一升降气缸,所述吸盘装置安装于所述第一升降气缸上。

9.所述门片成型生产线还包括方框备料装置,所述方框备料装置包括方框备料带轮组件,在所述方框备料带轮组件上设置有磁吸带,所述方框能够被所述磁吸带吸附从而吊在方框备料带轮组件下方。

10.所述门片成型生产线还包括拉拽装置,所述拉拽装置能够施力于位于方框备料带轮组件下方的方框的下端横杆从而将方框拉拽至夹持工位。

11.所述拉拽装置包括拉拽升降气缸以及设置于所述拉拽升降气缸上的拉杆部,所述拉拽升降气缸安装于所述第二移动装置上。

12.所述门片成型生产线还包括电磁吸附装置,所述电磁吸附装置设置于方框备料装置的下方靠近夹持工位的一侧,用于吸附待拉拽的方框使其向夹持工位方向倾斜。

13.所述电磁吸附装置包括电磁铁、电磁铁升降气缸以及电磁铁平移气缸。

14.所述夹持装置包括用于夹持方框两个相对侧边的两个气动夹爪。

15.所述第二移动装置包括第二滑块装置以及第二滑轨,所述第二滑块装置安装于第二滑轨上;在所述第二滑块装置上设置有第二升降气缸,所述夹持装置安装于所述第二升降气缸上。

16.所述纵向压焊机构为超声焊机构,包括位于下方的纵向发生器以及位于上方的纵向压板,所述纵向压板连接于纵向焊接压缸上。

17.所述横向压焊机构为超声焊机构,包括位于下方的横向发生器以及位于上方的横向压板,所述横向压板安装于横向焊接压缸上。

18.在所述纵向压焊工位以及横向压焊工位上还分别设置有用于压住方框四角的压块,所述压块安装于压紧气缸上。

19.所述移位组件包括拨块装置以及第三移动装置,所述第三移动装置包括第三滑块装置以及第三滑轨,所述第三滑块装置安装于第三滑轨上;在所述第三滑块装置上设置有第三升降气缸,所述拨块装置安装于所述第三升降气缸上。

20.在所述隔片放料工位上还设置有预折边装置,所述预折边装置包括预折边气缸以及安装于预折边气缸上的预折边推块。

21.所述预折边推块包括位于远离预折边气缸的侧面下部的让位槽。

22.所述预折边推块还包括位于让位槽上方的倾斜面。

23.所述第一滑块装置为两个,两个所述第一滑块装置间隔设置。

24.所述第一滑块装置上安装有两个第一升降气缸。

25.所述输送台为两个,两个所述输送台之间设置有隔片备料装置。

26.采用上述技术方案,本实用新型的门片成型生产线,首先对隔片进行上料,通过传送带将隔片传送至方框放料工位对方框进行上料,再通过传送带传送至纵向压焊工位进行纵向侧边压焊,由于在生产线中需要通过传送带对隔片进行传送,因此可以在纵向侧边压焊完成后通过移位组件移动至横向压焊工位进行横线侧边压焊,实现从隔片和方框的上料直至四条侧边焊接完成对隔片和方框的装配固定,形成完整的装配成型生产线,极大地提高作业效率。

附图说明

27.图1为现有技术中的组合柜的示意图。

28.图2为现有技术中通用隔板的结构示意图。

29.图3为图2的分解示意图。

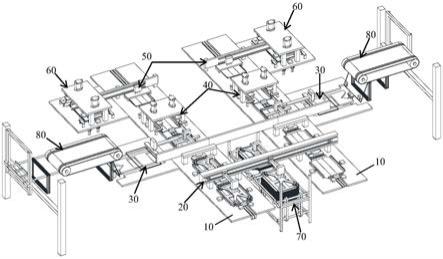

30.图4为本实用新型的门片成型生产线的一种实施例的结构示意图。

31.图5为隔片上料组件以及隔片备料装置的结构示意图。

32.图6为图5中的a部局部放大图。

33.图7为隔片上料组件的结构示意图。

34.图8为方框上料组件的结构示意图。

35.图9为图8中的b部局部放大图。

36.图10为电磁吸附装置的结构示意图。

37.图11为纵向压焊组件、移位组件以及横向压焊组件的结构示意图。

38.图12为图11中的c部局部放大图。

39.图13为超声焊机构的结构示意图。

具体实施方式

40.以下通过附图和具体实施方式对本实用新型作进一步的详细说明。

41.如图4所示,本实用新型的一种门片成型生产线,包括输送台10、隔片上料组件20、方框上料组件30、纵向压焊组件40、移位组件50以及横向压焊组件60。

42.所述输送台10上设置有传送带11,传送带11上设置有用于限定隔片前后位置的限位卡板111。所述传送带11可以为皮带形式,也可以是链条。在所述输送台10上还设置有隔片放料工位、方框放料工位、纵向压焊工位、移位工位以及横向压焊工位,所述传送带11能够带动隔片在隔片放料工位依次移动至方框放料工位、纵向压焊工位、移位工位。

43.所述隔片上料组件20包括吸盘装置21以及第一移动装置22,所述吸盘装置21用于吸取隔片以及释放隔片,所述第一移动装置22用于移动所述吸盘装置21至隔片放料工位。

44.如图5、6所示,所述门片成型生产线还包括用于为所述隔片上料组件20提供隔片的隔片备料装置70,所述隔片备料装置70包括一用于支撑隔片的备料板71,所述备料板71设置于升降装置上。

45.所述升降装置包括位于备料板71两侧的两个平行轴72,所述平行轴72通过锥齿轮组件73与主动轴74连接,主动轴74连接于备料电机的动力输出端;所述平行轴72上设置有备料传动轮75,所述备料传动轮75上设置有备料传动带76,所述备料传动带76与备料板71相固定。

46.如图7所示,所述吸盘装置21包括上基板211、下基板212、负压吸盘213以及设置于上基板211和下基板212之间的缓冲弹簧装置214。

47.所述第一移动装置22包括第一滑块装置221以及第一滑轨222,所述第一滑块装置221安装于第一滑轨222上,所述第一滑轨222设置于横梁220上,第一滑块装置221包括滑块221a以及延伸臂221b,在本实施例中,所述延伸臂221b穿过所述横梁220上的槽,在槽内设置有隔片上料传动带223,在所述延伸臂221b的两个端部均设置有第一升降气缸224,每个第一升降气缸224上对应安装有一个所述吸盘装置21。

48.所述第一滑块装置221为两个,两个所述第一滑块装置221间隔设置,并被隔片上料传动带223所带动而同步移动,所述隔片上料传动带223安装于隔片上料带轮225上,并通过隔片上料电机(图中未示出)驱动正转和反转。

49.同时,所述输送台10为两个,两个所述输送台10之间设置有所述隔片备料装置70,则通过吸盘装置21分别向两个输送台10上进行上料。

50.当然,在其他实施方式中,也可以仅设置一个输送台10,通过两个吸盘装置21或者四个吸盘装置21共同向该输送台10供料。

51.如图8

‑

10所示,所述方框上料组件30包括夹持装置31以及第二移动装置32,所述夹持装置31用于夹持方框以及释放方框,所述第二移动装置32用于移动所述夹持装置31至方框放料工位。

52.所述门片成型生产线还包括方框备料装置80,所述方框备料装置80包括方框备料带轮组件81,在所述方框备料带轮组件81上设置有磁吸带82,所述方框能够被所述磁吸带82吸附从而吊在方框备料带轮组件81下方。

53.所述门片成型生产线还包括拉拽装置83,所述拉拽装置83能够施力于位于方框备料带轮组件81下方的方框的下端横杆从而将方框拉拽至夹持工位。

54.所述拉拽装置83包括拉拽升降气缸831以及设置于所述拉拽升降气缸831上的拉杆部832,所述拉拽升降气缸831安装于所述第二移动装置32上,从而能够与夹持装置31同步移动。

55.所述门片成型生产线还包括电磁吸附装置84,所述电磁吸附装置84设置于方框备料装置80的下方靠近夹持工位的一侧,用于吸附待拉拽的方框使其向夹持工位方向倾斜,以便于拉杆部832拉拽。

56.所述电磁吸附装置84包括电磁铁841、电磁铁升降气缸842以及电磁铁平移气缸843。

57.所述夹持装置31包括横杆部311以及用于夹持方框两个相对侧边的两个气动夹爪312。

58.所述第二移动装置32包括第二滑块装置321以及第二滑轨322,所述第二滑块装置321安装于第二滑轨322上;在所述第二滑块装置321上设置有第二升降气缸323,所述夹持装置31安装于所述第二升降气缸323上。

59.如图11

‑

13所示,所述传送带11的宽度小于隔片的宽度,所述纵向压焊组件40包括设置于传送带11两侧的纵向翻边机构41以及纵向压焊机构42,所述纵向翻边机构41用于对隔片的两个纵向侧边进行翻折,所述纵向压焊机构42用于将翻折的纵向侧边进行焊合。

60.所述移位组件50用于将隔片在所述传送带11移开至横向压焊工位。

61.所述横向压焊组件60包括横向翻边机构61以及横向压焊机构62,所述横向翻边机构61用于对隔片的两个横向侧边进行翻折,所述横向压焊机构62用于将翻折的横向侧边进行焊合。

62.所述纵向压焊机构42为超声焊机构,包括位于下方的纵向发生器421以及位于上方的纵向压板422,所述纵向压板422连接于纵向焊接压缸423上。

63.所述横向压焊机构62也为超声焊机构,包括位于下方的横向发生器以及位于上方的横向压板622,所述横向压板622安装于横向焊接压缸623上。

64.在所述纵向压焊工位以及横向压焊工位上还分别设置有用于压住方框四角的压块43,所述压块43安装于压紧气缸44上。

65.所述移位组件50包括拨块装置51以及第三移动装置52,所述第三移动装置52包括第三滑块521装置以及第三滑轨522,所述第三滑块521装置安装于第三滑轨522上;在所述第三滑块521装置上设置有第三升降气缸523,所述拨块装置51安装于所述第三升降气缸523上。

66.除此之外,如图7所示,在所述隔片放料工位上还设置有预折边装置12,所述预折边装置12包括预折边气缸121以及安装于预折边气缸121上的预折边推块122。

67.所述预折边推块122的位于远离预折边气缸121的侧面为倾斜面,并且倾斜面下部设置有让位槽。设置倾斜面能够便于隔片进入,起到导向作用,让位槽则是在预折边推块122被推送时能够给下基板212让位。

68.同时,如图12所示,所述纵向翻边机构41以及横向翻边机构61分别包括翻边气缸45以及安装于翻边气缸45上的翻边推块46,所述翻边推块46的位于远离翻边气缸45的侧面为倾斜面,并且倾斜面下部设置有让位槽。

69.采用上述技术方案,本实用新型的门片成型生产线,首先对隔片进行上料,通过传送带11将隔片传送至方框放料工位对方框进行上料,再通过传送带11传送至纵向压焊工位进行纵向侧边压焊,由于在生产线中需要通过传送带11对隔片进行传送,因此可以在纵向侧边压焊完成后通过移位组件50移动至横向压焊工位进行横线侧边压焊,实现从隔片和方框的上料直至四条侧边焊接完成对隔片和方框的装配固定,形成完整的装配成型生产线,极大地提高作业效率。

70.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1