一种非球面高折射率树脂镜片模压机的制作方法

1.本实用新型属于镜片加工技术领域,具体涉及一种非球面高折射率树脂镜片模压机。

背景技术:

2.非球面透镜,是指曲率半径随着中心轴而变化,用以改进光学品质,减少光学元件,降低设计成本。非球面透镜相对于球面透镜具有独特的优势,因此在光学仪器、图像、光电子工业得到了广泛的应用,例如数码相机、cd播放器、高端显微仪器,非球面高折射率的树脂镜片由于其光学性能和物理性能方面的优点在镜片中广泛使用,树脂镜片的生产需要进过浇注模压、固化、冷却、开模等工序,而目前树脂镜片的模压工作多数靠人工进行,降低了树脂镜片的生产速度和质量,且浇注模压后进行固化工序时还有模具贴合不紧密,放置不方便等问题,而非球面高折射率树脂镜片浇注模压要求较高,对模具固化时贴合度要求也较高,这些问题影响了树脂镜片的生产效率。

技术实现要素:

3.技术问题:针对现有技术中存在的上述问题,本实用新型所要解决的技术问题在于提供一种非球面高折射率树脂镜片模压机提高模压工作的自动化程度并且能够使模具间紧密连接。

4.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种非球面高折射率树脂镜片模压机,包括上机架和下机架,所述下机架上设有优弧形凹槽,所述优弧形凹槽内设有模具密封圈,所述上机架设有上滑动孔,所述上滑动孔内设有第一压杆,所述第一压杆下端活动连接有上模具,所述下机架设有下滑动孔,所述下滑动孔内设有第二压杆,所述第二压杆上端活动连接有下模具,所述模具密封圈侧面设有浇注孔,所述下机架上与浇注孔相对应位置设有浇注装置,所述上机架内设有第一驱动装置,所述第一驱动装置通过第一连接杆与第一压杆连接并带动第一压杆在上滑动孔内上下移动,所述下机架内设有第二驱动装置,所述第二驱动装置通过第二连接杆与第二压杆连接并带动第二压杆在下滑动孔内上下移动。

6.进一步的,所述第一压杆下端设置有第一吸盘,所述第一压杆内设有与第一吸盘连接的第一空气管,所述第二压杆上端设置有第二吸盘,所述第二压杆内设有与第二吸盘连接的第二空气管。

7.进一步的,所述第一压杆与上模具通过卡扣或螺纹方式活动连接,所述第二压杆与下模具通过卡扣或螺纹方式活动连接。

8.进一步的,所述上机架内还设有第三驱动装置,所述第三驱动装置通过第三连接杆连接有模具夹紧装置。

9.进一步的,所述第三连接杆通过夹持装置与模具夹紧装置连接。

10.进一步的,所述模具夹紧装置是弹簧夹,所述弹簧夹包括依次连接的上弹力杆、侧

杆和下弹力杆,所述侧杆连接有固定环。

11.进一步的,所述夹持装置包括夹持固定环的夹板装置和拨动上弹力杆的拨动装置。

12.有益效果:与现有技术相比,本实用新型具有以下优点:1、模具密封圈固定在凹槽内,浇注模压方便且树脂镜片生产质量提高,通过相对设置的第一压杆和第二压杆,模压工作自动化程度高,生产效率提升;2、通过设置弹簧夹可以使模具间贴合紧密且不会松散,镜片质量提高且方便进行镜片下一步的固化工作。

附图说明

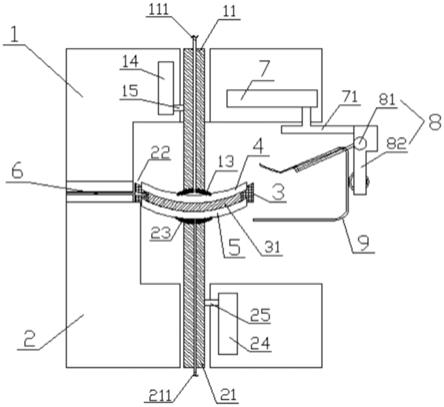

13.图1是本实用新型横截面结构示意图;

14.图2是本实用新型下机架俯视结构示意图;

15.图3是图1模具密封圈处放大结构示意图;

16.图4是本实用新型弹簧夹工作结构示意图。

具体实施方式

17.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

18.如图1、图2和图3所示,一种非球面高折射率树脂镜片模压机,包括上机架1和下机架2,上机架1和下机架2之间对镜片模具进行模压处理,下机架2上设有优弧形凹槽22,优弧形凹槽22的起始点位于下机架2的一侧边,优弧形凹槽22内设有模具密封圈3,模具密封圈3位于优弧形凹槽22内的部分位于下机架2上,其余部分位于下机架2一侧的外面,模具密封圈3是环形密封圈且内圈侧向内凸出,圈体截面呈t形,上机架1与模具密封圈3中心对应的位置设有上滑动孔,上滑动孔内设有第一压杆11,第一压杆11下端活动连接有上模具4,第一压杆11向下移动时使上模具4从上方紧贴模具密封圈3,下机架2与模具密封圈3中心对应的位置设有下滑动孔,下滑动孔内设有第二压杆21,第二压杆21上端活动连接有下模具5,第二压杆21向上运动时使下模具5从下方紧贴模具密封圈3,从而上模具4、模具密封圈3和下模具5之间形成浇注形腔31,模具密封圈3侧面设有浇注孔32,下机架2上与浇注孔32相对应位置设有浇注装置6,浇注装置6是现有的树脂镜片浇注系统,通过浇注管61从浇注孔32向模具密封圈3、上模具4和下模具5共同形成的浇注形腔31内浇注液体材料,完成浇注和模压的过程。

19.为了提高模压的自动化程度,上机架1内设有第一驱动装置14,第一驱动装置14通过第一连接杆与第一压杆11连接并带动第一压杆11在上滑动孔内上下移动,下机架2内设有第二驱动装置24,第二驱动装置24通过第二连接杆与第二压杆21连接并带动第二压杆21在下滑动孔内上下移动,第一驱动装置14和第二驱动装置24可以是现有的电动驱动装置或者气动驱动装置,带动第一压杆11和第二压杆21向模具密封圈3方向运动。

20.如图2所示,第一压杆11下端设置有第一吸盘13,第一压杆11内设有与第一吸盘13连接的第一空气管111,第一空气管111连接空气系统(图中未示出)可以抽除空气和注入空气,第二压杆21上端设置有第二吸盘23,第二压杆21内设有与第二吸盘23连接的第二空气管211,第二空气管211也连接在空气系统(图中未示出)上可以抽除空气和注入空气,通过

第一空气管111和第二空气管211,可以在第一吸盘13和第二吸盘23处形成真空吸力从而吸住上模具4和下模具5,在不需要吸盘时可注入空气,使吸盘和上模具4和下模具5分离。

21.第一压杆11与上模具4的可活动连接方式也可以通过现有的卡扣或螺纹方式连接(图中未示出),第二压杆21与下模具5可活动连接方式也可以通过现有的卡扣或螺纹方式连接(图中未示出),方便完成对模具的模压工作,在模压工作完成后也可以方便分离压杆和模具。

22.如图1所示,上机架1内还设有第三驱动装置7,第三驱动装置7上设有第三连接杆71,第三连接杆71通过夹持装置8与模具夹紧装置9连接,从而第三驱动装置7可以带动模具夹紧装置9向模具密封圈3运动,完成模具夹紧装置9对上模具4、模具密封圈3和下模具5形成的模具盒的夹紧工作。

23.如图1和图4所示,模具夹紧装置9是弹簧夹(也可以是其他夹子等夹持件),弹簧夹包括依次连接的上弹力杆92、侧杆94和下弹力杆93,侧杆94连接有固定环91,上弹力杆92和下弹力杆93对上模具4和下模具5之间形成弹力夹紧,方便整个模具盒从模压机中拿出后的还能有效进行模压夹紧工作,固定环91方便夹持也方便整个模压盒放入固化机中的吊钩处进行固化工作,夹持装置8包括夹持固定环91的夹板装置82和拨动上弹力杆92的拨动装置81,夹板装置82和拨动装置81可以是现有的电动装置,在浇注工作完成后,夹板装置82夹持弹簧夹,拨动装置81通过拨动杆使上弹力杆92发生形变,第三驱动装置7动作使弹簧夹向模具密封圈3运动,上弹力杆92进入到上模具4的上方,下弹力杆93进入到下模具5的下方,第一压杆11和第二压杆21分别在第一驱动装置14和第二驱动装置24作用下远离上下模具,第三驱动装置7继续推进弹簧夹到预定位置,拨动装置81和夹板装置82停止工作,并在第三驱动装置7的带动下返回初始位置,弹簧夹的上弹力杆92和下弹力杆93完成对整个模具的夹紧工作。

24.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1