一种双路成型口罩生产工艺的制作方法

1.本发明属于口罩生产技术领域,具体涉及一种双路成型口罩生产工艺。

背景技术:

2.目前,kn95呼吸口罩常分为杯罩式和折叠式两种,其中在进行折叠式kn95呼吸口罩的生产时,现有设备在一次分切操作下只能实现一只口罩的生产,因此存在原料浪费量大、口罩生产效率低的问题。

技术实现要素:

3.鉴于此,为实现折叠式kn95呼吸口罩的高效生产,本发明的目的在于提供一种双路成型口罩生产工艺。

4.为实现上述目的,本发明提供如下技术方案:一种双路成型口罩生产工艺,包括如下步骤:

5.原料复合:由第一原料输送机构将内层原料及中间过滤原料输送至复合机构进行复合,形成连续的长条状的第一口罩原料;

6.鼻条分切:由两个鼻条卷辊分别输送鼻条原料至切料机构,并通过设置于切料机构上的第一切刀组件将鼻条原料切断,执行一次切断得到两个独立的鼻条本体;

7.鼻条封装:通过第二原料输送机构将外层原料输送至封装机构,与此同时第一口罩原料和一次分切成型的两个鼻条本体也被输送至封装机构,所述鼻条本体在封装机构内被压合封装至第一口罩原料与外层原料之间,形成连续的第二口罩原料;

8.口罩分切:将第二口罩原料输送至出料机构,并通过出料机构中设置的第二切刀组件进行等距分切,每次分切后均形成废料以及两个对称的口罩本体,所述废料与口罩本体分离出料。

9.优选的:

10.所述内层原料包括由无纺布构成的第一层布料和第二层布料;

11.所述中间过滤原料包括由熔喷布构成的第三层布料和第四层布料;

12.所述外层原料包括由无纺布构成的第五层布料;

13.且,在所述原料复合的步骤中,所述第一原料输送机构共设有四组,以用于实现第一层布料、第二层布料、第三层布料和第四层布料的单独输送。

14.优选的,每层布料均为双层结构,且每组原料输送机构均包括a辊、b辊和压料辊;在每组原料输送机构中,a辊和b辊均向压料辊输送单层结构布料,压料辊压料复合形成双层结构布料。

15.优选的,每层布料输送时均包括:布料张紧,将复合形成的双层结构布料输送至张紧机构,进行布料张紧。

16.优选的,每层布料输送时还包括:自动纠偏,通过设置于压料辊前侧的第一纠偏机构进行单层结构布料纠偏,通过设置于张紧机构后侧的第二纠偏机构进行双层结构布料纠

偏。

17.优选的,所述第一切刀组件包括可转动的切割辊、以及以环形阵列的方式至少连接于所述切割辊表壁上的至少一个切刀;在所述鼻条分切的步骤中,所述切割辊旋转一周,所述第一切刀组件通过切刀对鼻条原料执行至少一次切断。

18.优选的,所述封装机构包括相互配合的定位辊和超声波焊接机构,且在所述定位辊表壁上对称设有与两个口罩本体相对应的两组焊点凸起;在所述鼻条封装的步骤中,所述定位辊旋转一周,所述超声波焊接机构与两组焊点凸起配合将五层布料焊接起来,并形成包括边缘焊点以及内部焊点的两个口罩本体区域。

19.优选的,所述第二切刀组件包括刀辊、以及设置于所述刀辊表壁上的裁刀;在所述口罩分切的步骤中,所述刀辊旋转一周,所述第二切刀组件通过裁刀在第二口罩原料上裁切出两个对称分布的口罩本体。

20.优选的,在所述口罩分切的步骤中,所述裁刀在封装机构所形成的边缘焊点的外侧进行裁切。

21.本发明与现有技术相比,具有以下有益效果:

22.基于本发明所提供的双路成型口罩生产工艺,可一次完成两个鼻条的封装、两个口罩的焊接及分切成型,并且整个过程自动完成,从而大大提高了口罩的生产效率。

附图说明

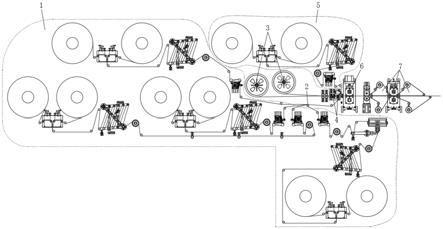

23.图1为本发明双路成型口罩生产工艺的流程图;

24.图2为本发明双路成型口罩生产工艺中一组原料输送机构的结构示意图;

25.图3为本发明双路成型口罩生产工艺中切料机构的结构示意图;

26.图4为本发明双路成型口罩生产工艺中封装机构的结构示意图;

27.图5为本发明双路成型口罩生产工艺中定位辊上焊点凸起的平面展开示意图;

28.图6为本发明双路成型口罩生产工艺中出料机构刀辊上裁刀的平面展开示意图;

29.图7为通过本发明双路成型口罩生产工艺所制备的单个口罩平面示意图;

30.图中:第一原料输送机构

‑

1;a辊

‑

101;b辊

‑

102;压料辊

‑

103;张紧机构

‑

104;第一纠偏机构

‑

105;第二纠偏机构

‑

106;复合机构

‑

2;鼻条卷辊

‑

3;切料机构

‑

4;切割辊

‑

401;切刀

‑

402;第二原料输送机构

‑

5;封装机构

‑

6;定位辊

‑

601;超声波焊接机构

‑

602;焊点凸起

‑

603;出料机构

‑

7;刀辊

‑

701;裁刀

‑

702。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1所示,在本发明中提供了一种双路成型口罩生产工艺,具体包括如下步骤:

33.s1.原料复合:

34.结合图1及图2所示,设置四组由a辊101、b辊102、压料辊103、张紧机构104、第一纠

偏机构105和第二纠偏机构106组合而成的第一原料输送机构1。

35.在每组第一原料输送机构1中,a辊101和b辊102均向压料辊103输送单层结构布料,且每种单层结构布料均经过对应的第一纠偏机构105进行自动纠偏,而后通过压料辊103压料复合形成双层结构布料。

36.复合后,每种双层结构布料均经过对应的张紧机构104完成自动张紧,而后均经过对应的第二纠偏机构106进行自动纠偏,最后输送至复合机构2中进行复合,以形成连续的长条状的第一口罩原料。

37.具体,本步骤中的四组第一原料输送机构1分别实现第一层布料、第二层布料、第三层布料和第四层布料的单独输送。且其中:第一层布料和第二层布料均为无纺布,并组合构成内层原料;第三层布料和第四层布料均为熔喷布,并组合构成中间过滤原料。

38.s2.鼻条分切:由两个鼻条卷辊3分别输送鼻条原料至切料机构4,并通过设置于切料机构4上的第一切刀组件将鼻条原料切断,执行一次切断得到两个独立的鼻条本体。

39.具体的,请参阅图3所示,针对切料机构4的第一切刀组件包括可转动的切割辊401、以及以环形阵列的方式至少连接于所述切割辊401表壁上的至少一个切刀402。在图中,示出了切刀402设有三个的优选状态,因此基于图3所示结构进行鼻条分切时,切割辊401每旋转一周(360

°

),第一切刀组件则通过三个切刀402对鼻条原料执行三次切断。

40.其中优选的,切刀402可拆卸的连接于切割辊401上,且其可拆卸的连接方式可选为磁吸连接或螺栓连接。

41.s3.鼻条封装:

42.结合图1及图2所示,设置一组结构与第一原料输送机构1结构相同的第二原料输送机构5,以此实现外层原料的输送,外层原料包括由无纺布构成的第五层布料,且第五层布料也为双层结构。具体,其输送原理与上述第一原料输送机构1的输送原理相同。

43.利用第二原料输送机构5将外层原料输送至封装机构6,与此同时,第一口罩原料和一次分切成型的两个鼻条本体也被输送至封装机构6。

44.具体,请参阅图4可知,封装机构6包括相互配合的定位辊601和超声波焊接机构602,且上述第一口罩原料、两个鼻条本体和外层原料均被输送至定位辊601与超声波焊接机构602之间。进一步的,在定位辊601表壁上对称设有与两个口罩本体相对应的两组焊点凸起603,且两组焊点凸起603的展开平面图请参阅图5所示。

45.综上,在封装时,超声波焊接机构602启动,第一口罩原料、两个鼻条本体和外层原料进行持续输送,定位辊601进行转动,以此将上述五层布料焊接起来,并形成图5所对应的包括边缘焊点(图5中a部分所对应的焊点)以及内部焊点(图5中b部分所对应的焊点)的两个口罩本体区域。其中,两个鼻条本体分别被压合封装至两个口罩本体区域中的第一口罩原料与外层原料之间;进而形成连续的第二口罩原料。

46.s4.口罩分切:

47.将第二口罩原料输送至出料机构7,具体在出料机构7设有用于等距分切的第二切刀组件。

48.请参阅图6所示,第二切刀组件包括刀辊701、以及设置于所述刀辊701表壁上的裁刀702,且其裁刀702的展开平面如图6所示。

49.综上,在进行口罩分切时,裁刀702与在封装机构6中所形成的边缘焊点的外侧相

对应,第二口罩原料持续输送,刀辊701转动,以此实现裁刀702对第二口罩原料的裁切。具体,刀辊701旋转一周(360

°

),第二切刀组件通过裁刀702在第二口罩原料上裁切出两个对称分布的口罩本体,其单个口罩本体请参阅图7所示(对应为图6中c部分所示,其余部分则为废料)。

50.裁切完成后,将废料与口罩本体分离出料。

51.上述,在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

52.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1