一种弹簧气套在活络模具上的排布设计方法与流程

1.本发明涉及活络模具上的弹簧气套的安装,尤其涉及一种弹簧气套在活络模具上的排布设计方法。

背景技术:

2.目前,在活络模具上,主要采用增加普通气孔套,来解决硫化过程中排气问题;因原普通气孔套会在轮胎上产生胶揪,影响轮胎外观,为提高轮胎外观,引入弹簧气套代替原普通气孔套,按原普通气孔位置改为弹簧气套,在推广使用中,发现弹簧气孔套/弹簧气套数量需多于原普通气孔数量,否则易出现轮胎硫化时排气不畅,产生窝气缺陷,影响轮胎外观,维护成本高。

技术实现要素:

3.为解决上述问题,本发明提供一种弹簧气套在活络模具上的排布设计方法,有效解决无胶揪轮胎的窝气缺陷。

4.本发明的技术方案为:一种弹簧气套在活络模具上的排布设计方法,活络模具花纹块设有弹簧气套安装孔,弹簧气套安装孔安装有弹簧气套;对于活络模具花纹块,弹簧气套安装孔的布设分为以下情况:(1)活络模具花纹块上不存在横向或者斜向的凸起时,凸起为花筋或钢片,即轮胎单位节距为平面空间时,弹簧气套安装孔在活络模具花纹块上的分布为:安装弹簧气套的弹簧气套安装孔位于活络模具同一环周方向上的为一排,不同排的弹簧气套安装孔3按圆周错开法排布,即相邻排的弹簧气套安装孔在径向上错开排布;径向是指相对于环周方向,活络模具花纹块底面上与环周方向垂直的方向;(2)活络模具花纹块上存在横向或者斜向的凸起时,凸起为花筋或钢片,若横向或者斜向的凸起与活络模具花纹块底面和活络模具花纹块侧部的竖向花筋之间构成三面角的,在位于活络模具花纹块底面上的三面角的顶点处开设弹簧气套安装孔,安装弹簧气套;弹簧气套安装孔在活络模具花纹块底面上的中心点距形成三面角的横向或者斜向的凸起和与活络模具花纹块底面相交线的垂直距离为a,a取值为0.3mm—2mm;弹簧气套安装孔在活络模具花纹块底面上的中心点距形成三面角的侧部的竖向花筋和与活络模具花纹块底面相交线的垂直距离为b,b取值为0.3mm—2mm;(3)活络模具花纹块上存在横向或者斜向的凸起时,凸起为花筋或钢片,若横向或者斜向的凸起与活络模具花纹块底面和活络模具花纹块侧部的竖向花筋之间不能构成三面角的,即横向或者斜向的凸起只能与活络模具花纹块底面之间构成两面角,此时,横向或者斜向的凸起的高度≥10mm,且在横向或者斜向的凸起长度方向,横向或者斜向的凸起与活络模具花纹块底面相交线的长度≥15mm时,在横向或者斜向的凸起一侧中部的活络模具花纹块底面上开设弹簧气套安装孔。

5.气孔的数量符合s/n≤6k,s为花纹单节距面积,单位为cm2,n为单节距内气孔数

量,k为系数;当单位节距内有横向或者斜向的凸起时,k=1,当单位节距内为平面空间时即不存在横向或者斜向的凸起时,k=1.2-1.3。

6.存在横向或者斜向的凸起时,当s/n大于6k时,则需增加弹簧气套的数量,增加方法如下:在单位节距中心点处为中心增设弹簧气套安装孔,如若s/n仍然大于6k时,沿单位节距中心点所位于的活络模具底面的圆周,以距单位节距中心点的(1/2)n单位节距长度距离处和[1-(1/2)n]单位节距长度距离处为中心点增设弹簧气套安装孔,n为大于等于1的正整数,增加弹簧气套安装孔时,随着n的增大,不断增加,直到s/n仍然≤6k。如果这些增加弹簧气套安装孔的位置已经有弹簧气套安装孔,则舍弃这个点,继续在下一个位置增加,直到弹簧气套安装孔达到要求。

[0007]

在活络模具花纹块上,横向或者斜向的凸起、侧部的竖向花筋ⅰ与活络模具花纹块底面之间构成了三面角sⅲ、sⅳ,横向或者斜向的凸起、侧部的竖向花筋ⅱ与活络模具花纹块底面之间构成了三面角sⅰ、sⅱ,在三面角顶点处均设置弹簧气套安装孔,弹簧气套安装孔安装弹簧气套。

[0008]

弹簧气套安装孔的轴向沿活络模具花纹块底面的法向线设置,弹簧气套安装孔为通孔,通孔为台阶孔。

[0009]

本发明的有益效果,通过本技术提供的弹簧气套在活络模具上的排布设计,可以有效解决无胶揪轮胎的窝气缺陷。

附图说明

[0010]

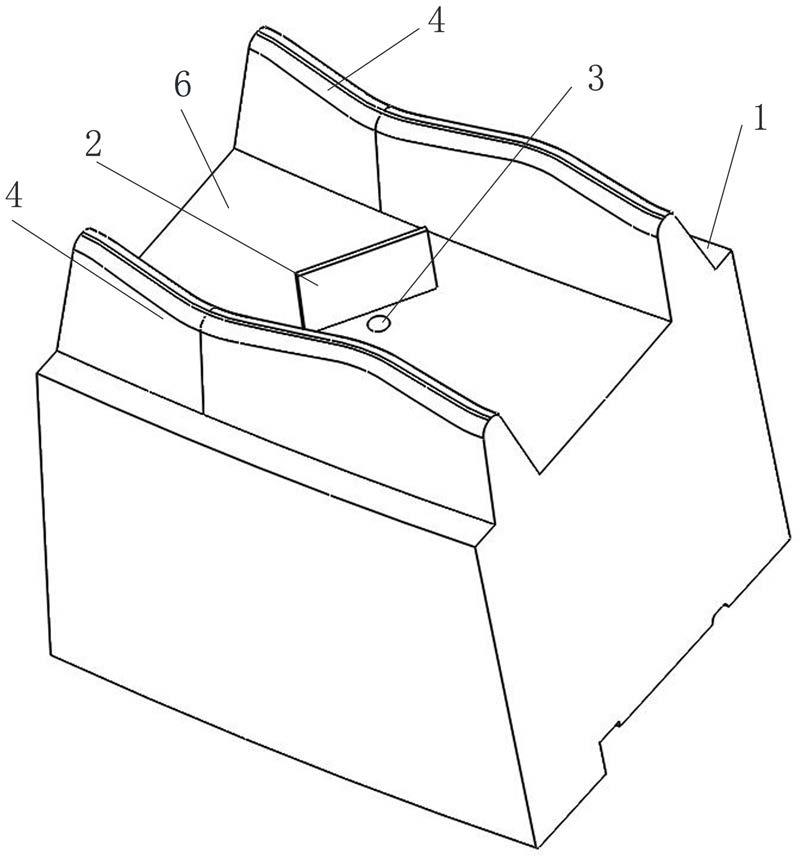

图1是形成二面角时,活络模具花纹块上弹簧气套安装孔的布设结构示意图。

[0011]

图2是形成三面角时,活络模具花纹块上弹簧气套安装孔的布设结构示意图。

[0012]

图3是不存在横向或者斜向的凸起时,活络模具花纹块上弹簧气套安装孔的布设结构示意图。

[0013]

图4是形成三面角时,平面图上,活络模具花纹块上弹簧气套安装孔的布设结构示意图。

[0014]

图5是弹簧气套安装孔的设置方向示意图。

[0015]

图6是当s/n大于6k时,增加弹簧气套安装孔的示意图。

[0016]

图7是不同规格轮胎的s/n的数据统计图。

具体实施方式

[0017]

以下将结合附图以及具体实施例,对本发明的技术方案进行清楚、完整的描述,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据下述本发明的内容做出一些非本质的改进和调整。在本发明中,除非另有明确的规定和限定,本技术使用的技术术语应当为本发明所述技术人员所理解的通常意义。

[0018]

如图1-图6所示,一种弹簧气套在活络模具上的排布设计方法,活络模具花纹块1设有弹簧气套安装孔3,弹簧气套安装孔3安装有弹簧气套;对于活络模具花纹块1,弹簧气套安装孔3的布设分为以下情况:(1)活络模具花纹块1上不存在横向或者斜向的凸起2时,凸起2可以为花筋或钢

片,即轮胎单位节距为平面空间时,弹簧气套在活络模具花纹块1上的分布为:假设弹簧气套位于活络模具底面6同一环周13方向上的为一排,不同排的弹簧气套按圆周错开法排布,即相邻排的弹簧气套在径向上错开排布;即活络模具花纹块1上,相对应的安装弹簧气套的弹簧气套安装孔3位于活络模具同一环周13方向上的为一排,不同排的弹簧气套安装孔3按圆周错开法排布,即相邻排的弹簧气套安装孔3在径向上错开排布;径向是指相对于环周方向,活络模具花纹块底面上与环周方向垂直的方向,如图3,n1排与n3排的弹簧气套安装孔3在径向上错开,n3排与n2排上的弹簧气套安装孔3排布在径向上错开;(2)活络模具花纹块1存在横向或者斜向的凸起2时,凸起2可以为花筋或钢片,若横向或者斜向的凸起2与活络模具花纹块底面6和活络模具花纹块侧部的竖向花筋4之间构成三面角的,在位于活络模具花纹块底面6上的三面角的顶点处开设弹簧气套安装孔3,设置弹簧气套;弹簧气套安装孔3在活络模具花纹块底面上的中心点距形成三面角的横向或者斜向的凸起2和与活络模具花纹块底面6相交线的垂直距离为a,a取值为0.3mm—2mm;弹簧气套安装孔3在活络模具花纹块底面上的中心点距形成三面角的侧部的竖向花筋4和与活络模具花纹块底面相交线的垂直距离为b,b取值为0.3mm—2mm;这里的顶点处不是绝对的顶点,只是靠近顶点,所以才可以有垂直距离a、b的限定。

[0019]

这里的不同弹簧气套安装孔3在活络模具花纹块底面上的中心点距形成三面角的横向或者斜向的凸起2和与活络模具花纹块底面6的相交线的垂直距离a不相互影响;这里的不同弹簧气套安装孔3在活络模具花纹块底面上的中心点距形成三面角的侧部的竖向花筋4和与活络模具花纹块底面相交线的垂直距离b不相互影响。

[0020]

活络模具花纹块侧部的竖向花筋在轮胎上形成沿轮胎环周方向的竖向花纹沟。

[0021]

(3)活络模具花纹块1存在横向或者斜向的凸起2时,凸起2可以为花筋或钢片,若横向或者斜向的凸起2与活络模具花纹块底面6和活络模具花纹块侧部的竖向花筋4之间不能构成三面角的,即横向或者斜向的凸起2只能与活络模具花纹块底面6之间构成两面角,此时,横向或者斜向的凸起2的高度≥10mm,且在横向或者斜向的凸起2长度方向,横向或者斜向的凸起2与活络模具花纹块底面6相交线的长度≥15mm时,在横向或者斜向的凸起2一侧中部的活络模具花纹块底面上开设弹簧气套安装孔3。

[0022]

气孔的数量符合s/n≤6k,s为花纹单节距面积,单位为cm2,n为单节距内气孔数量,k为系数;当单位节距内有横向或者斜向的凸起2即存在横向或者斜向的花筋或钢片时,k=1,当单位节距内为平面空间时即不存在横向或者斜向的花筋或钢片时,k=1.2-1.3。

[0023]

如图6所示,存在横向或者斜向的凸起2时,当s/n大于6k时,则需增加弹簧气套的数量,增加方法如下:在单位节距中心点5处为中心增设弹簧气套安装孔3,如若s/n仍然大于6k时,沿单位节距中心点5所位于的活络模具底面的圆周8,以距单位节距中心点5的(1/2)n单位节距长度距离处和[1-(1/2)n]单位节距长度距离处为中心点增设弹簧气套安装孔3,n为大于等于1的正整数,增加弹簧气套安装孔时,随着n的增大,不断增加,直到s/n仍然≤6k。如果这些增加弹簧气套安装孔3的位置已经有弹簧气套安装孔3,则舍弃这个点,继续在下一个位置增加,直到弹簧气套安装孔3数量达到要求。

[0024]

如存在横向或者斜向的凸起2时,当s/n大于6k时,先在单位节距中心点5处(如图4所示)开设弹簧气套安装孔3,如若s/n仍然大于6k时,则沿单位节距中心点5所位于的活络模具底面的圆周8,分别以距单位节距中心点5的1/2单位节距长度距离处7为中心点增加弹

簧气套安装孔3,此时(1/2)1= [1-(1/2)1],如若s/n仍然大于6k时,则继续沿单位节距中心点5所位于的活络模具底面的圆周8,分别以距单位节距中心点5的1/4单位节距长度处、3/4单位节距长度处为中心点增设弹簧气套安装孔3。

[0025]

如图4所示,在活络模具花纹块1上,横向或者斜向的凸起2、侧部的竖向花筋ⅰ40与活络模具花纹块底面之间构成了三面角s

ⅲꢀ

9、s

ⅳꢀ

10,横向或者斜向的凸起2、侧部的竖向花筋ⅱ41与活络模具花纹块底面之间构成了三面角s

ⅰꢀ

11、s

ⅱꢀ

12,在三面角顶点s

ⅰꢀ

11、s

ⅱꢀ

12、s

ⅲꢀ

9、s

ⅳꢀ

10处均设置弹簧气套安装孔3,弹簧气套安装孔3安装弹簧气套。

[0026]

如图5所示,弹簧气套安装孔3的轴向沿活络模具花纹块底面6的法向线设置,弹簧气套安装孔为通孔,通孔为台阶孔,即弹簧气套安装孔3一端位于从活络模具花纹块底面6上,另一端位于活络模具花纹块底面6相对应的邻一面n面。不过靠近活络模具花纹块底面6的一端,孔径要大一些,方便安装弹簧气套,这是现有技术中安装弹簧气套时对弹簧气套安装孔孔径的要求。

[0027]

本技术中“安装弹簧气套的弹簧气套安装孔3位于活络模具同一环周13方向上的为一排”中的环周、“沿单位节距中心点5所位于的活络模具底面的圆周8”中的圆周都是各活络模具花纹块1组成整个轮胎活络模具的环周。与“活络模具花纹块侧部的竖向花筋在轮胎上形成沿轮胎环周方向的竖向花纹沟”中的环周大致相同。

[0028]

现有技术中安装弹簧气套造成轮胎花纹缺陷问题点和缺陷图片如下表表1所示。

[0029]

表1

通过按本技术中弹簧气套在活络模具上的排布设计,结果如下表2:表2表2中不同规格轮胎的s/n的数据统计如图7所示。

[0030]

所以,通过本技术提供的弹簧气套在活络模具上的排布设计,可以有效解决无胶揪轮胎的窝气缺陷。

[0031]

以上所述的仅是本发明的优选实施方式,而不是全部的实施方式,本发明的保护范围并不局限于此,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。应当指出,对于本领域的及任何熟悉本技术领域的技术人员来说,在不脱离本发明整体构思和本发明的原理的精神的前提下,根据本发明的技术方案及其发明构思加以等同替换或改变,及作出的若干改变和改进,这些也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1