一种复合空心绝缘子用芯体预制件、绝缘子芯体及绝缘子的制作方法

1.本实用新型属于涉及电力变电设备中使用的复合空心绝缘子结构技术领域,具体是一种复合空心绝缘子用芯体预制件、绝缘子芯体及绝缘子。

背景技术:

2.高压及超高压变电设备所采用的空心绝缘子主要分为两类,一类是空心瓷绝缘子,一类是空心复合绝缘子。空心瓷绝缘子成品率低,制造难度大,很难满足特别是超高压电力设备的使用要求,同时空心瓷绝缘子发生污闪、断裂和爆炸的事故逐年上升。空心复合绝缘子相比空心瓷绝缘子具有质量轻、防爆性能好、防污闪性能优良及安装维护方便等优势,目前已广泛应用于变压器套管、穿墙套管、gis全封闭组合电器、真空断路器和电流互感器等设备上。

3.尽管复合空心绝缘子具有明显的优势,其承力结构芯体(环氧管)在产品性能和制造工艺方面仍存在较大的问题,影响了空心复合绝缘子的应用推广。目前大多数复合空心绝缘子的芯体是玻璃纤维浸环氧树脂高温缠绕成型,这种成型方式生产效率高,成本低,特别适用于受力形式和功能要求单一的回转体的成型制作,比如压力容器内芯层。但是其成型过程中受环境影响大,气泡多,含胶量及成品质量不易控制。高性能的空心复合绝缘子往往要同时承受多向机械应力、电应力、sf6及其分解物的腐蚀作用,大气中的水分可能由于设计和制造质量缺陷进入内部,在长期的使用过程中使得环氧管内部发生劣化,进而造成空心绝缘子的断裂,发生安全事故。

技术实现要素:

4.为解决目前空心绝缘子用芯体缠绕成型方式引起的孔隙率高,含胶量不均匀,成型质量不稳定等问题,同时为突破传统缠绕成型产品在多种载荷应力、电应力和腐蚀作用的复杂工况下的应用限制,本专利设计人经过认真研究,提出了一种新的空心复合绝缘子用芯体的设计思路,具体的技方案如下所述:

5.作为本实用新型的第一个方面,在于提供了一种复合空心绝缘子用芯体预制件,所述预制件由内向外依次包括耐腐蚀保护层、耐内压层、主承力结构层以及加工保护层。

6.优选的,所述耐腐蚀保护层采用聚酯表面毡卷绕成层。由于聚酯纤维的抗酸性远远超过玻璃纤维,其对氢氟酸(hf)的抵抗性能尤为突出,因此能很好的提高产品的耐化学腐蚀性;所述聚酯表面毡的厚度为0.75~2mm,优选1mm;所述聚酯表面毡的面密度为20~60g/m2,优选20g/m2;

7.更优选的,所述聚酯表面毡为耐氢氟酸聚酯表面毡。

8.采用耐氢氟酸聚酯表面毡的理由:聚酯纤维本身具有良好的耐酸性,将其进行共聚改性后,更具有与树脂的亲和力和渗透力,更增强了聚酯表面毡的耐氢氟酸的性能;同时聚酯表面毡表面平整、透气性高,使树脂快速渗透并形成玻璃钢制品表面富树脂层,消除气泡和白渍现象及掩盖纤维纹路,提高玻璃钢管内表面的光洁度和放渗透性。

9.优选的,所述耐内压层采用无碱玻璃纤维方格布卷绕成层;所述无碱玻璃纤维方格布的厚度为1~10mm,优选5mm;所述无碱玻璃纤维方格布面密度为80~800g/m2,优选400g/m2。

10.采用无碱纤维方格布的理由:1、具有良好的工艺性:经纬纱交织排列呈扁平状,张力均匀,同时纤维排列密度大,不易变形,贴模性好,树脂渗透性好;2、具有良好的机械强度,特别是其均匀的交织结构有利于提高耐内压性能。

11.优选的,所述主承力结构层采用无碱纬向玻纤布卷绕成层;所述无碱纬向玻纤布的厚度为5~20mm,优选7mm;所述无碱纬向玻纤布面密度为600~1200g/m2,优选700g/m2。

12.优选的,所述加工保护层采用无碱纤维纱缠绕成层或

±

45

°

双轴玻纤布卷绕成层;若缠绕纤维纱,缠绕角度为45

°

。增加加工保护层的理由:产品净尺寸的要求和外表面与硅橡胶伞裙粘接要求表面粗糙,使得该产品必须进行加工,加工保护层可以有效地保护内部的承力层不受加工的影响;同时外层材料铺设的角度是有利于其加工性,同时产生的切削热小,降低加工工艺对于制品性能的影响。

13.由于不同层所承担的主要作用和性能程度不同,其可以选用不同的增强材料,根据不同性能要求进行铺层结构设计最大限度地发挥纤维的性能优势。本实用新型提供的芯体预制件结构铺层顺序选择的理由:聚酯表面毡贴模性好,透气性好,能形成富树脂层,在管壁内表面形成良好的表面质量,同时其具有优秀的耐酸耐腐蚀性,有效隔绝了内充气体对于制品结构的腐蚀;无碱方格布层交织排列,均匀密实,机械强度高,是耐内压层的良好选择;主承力结构层主要承受弯曲载荷,分布在外侧,其刚性更好,更能发挥出其优异的力学性能;加工保护层是为了得到净尺寸,同时保护内部承载层和其他层不受加工的影响。

14.作为本实用新型的第二个方面,在于提供了包含所述复合空心绝缘子用芯体预制件的绝缘子芯体。

15.作为本实用新型的第三个方面,在于提供了包含所述绝缘子芯体的绝缘子。

16.与现有技术相比,本实用新型的有益效果是:

17.(1)本实用新型提出了一种复合空心绝缘子用芯体预制件的结构方案,可以将纤维预制件和后续工序独立开来,这样相较传统纤维缠绕工艺具有两个方面的优势:一是铺设的增强材料不受纤维形式的限制,不仅可以是纤维纱,还可以是纤维毡、缝编毡、方格布和多轴向布等多种增强材料;二是多种增强材料铺设成的预制件可以最后一次性树脂浸润成型,避免多次固化成型造成的界面问题;

18.(2)预制件的结构设计成不同的功能层,可以充分发挥不同增强体的优势,并且可以根据力学性能要求设计纤维的方向,而缠绕工艺受缠绕角度的限制,不能充分发挥复合材料在其纤维方向上性能优越的优势;

19.(3)采用本专利所描述的设计思路能确保在同等力学性能要求的前提下,产品设计厚度小,整体重量轻。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

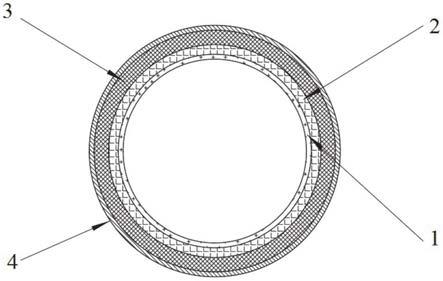

21.图1为本实用新型提供的复合空心绝缘子用预制件或芯体截面示意图;

22.图2为本实用新型提供的复合空心绝缘子用预制件与模具芯轴组合截面示意图;

23.图3为本实用新型实施例中提供的工艺方法的制作流程图;

24.图4是一款内充sf6气体的空心复合绝缘子芯体的产品图。

25.其中,1

‑

耐腐蚀保护层,2

‑

耐内压层,3

‑

主承力结构层,4

‑

加工保护层,5

‑

模具芯轴。

具体实施方式

26.应该指出,以下详细说明都是示例性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

27.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本实用新型的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

28.本实用新型提供一种复合空心绝缘子用芯体预制件,所述预制件由内向外依次包括耐腐蚀保护层、耐内压层、主承力结构层以及加工保护层。

29.所述耐腐蚀保护层采用聚酯表面毡卷绕成层。优选的,所述聚酯表面毡采用耐氢氟酸聚酯表面毡。

30.所述耐内压层采用无碱玻璃纤维方格布卷绕成层。

31.所述主承力结构层采用无碱纬向玻纤布卷绕成层。

32.所述加工保护层采用无碱纤维纱缠绕成层或

±

45

°

双轴玻纤布卷绕成层;若缠绕纤维纱,缠绕角度为45

°

。

33.本实用新型还同时提供了包含所述复合空心绝缘子用芯体预制件的绝缘子芯体,以及包含所述绝缘子芯体的绝缘子。

34.本专利所采用的成型方法是真空导入vip成型工艺,采用这种工艺方法制作环氧管可以将预制件制作和树脂浸润固化等不同工序独立开来,从而在预制件制作环节可以最大限度的发挥复合材料结构可设计性的优势。其整个制作过程如下:首先根据空心复合绝缘子用芯体的性能要求进行预制件的铺层结构设计,主要包括增强材料种类,面密度大小,纤维方向,铺层顺序和厚度等参数的确定。本专利独特的设计构思是将预制件划分为耐腐蚀保护层、耐内压层、主承力结构层和表面层加工保护层等独立的功能区和承载区。

35.由于不同层所承担的主要作用和性能程度不同,其可以选用不同的增强材料,根据不同性能要求进行铺层结构设计最大限度地发挥纤维的性能优势。其次根据设计依次在特定的缠绕机和布卷机上将纤维毡、纤维纱和多种形式纤维布等多种预制件材料缠绕在预处理后模具芯轴上。本预制件制作环节均是采用干式缠绕法,便于后续一次性固化成型,无二次固化造成的界面问题。再次,将制作好的预制件连同模具芯轴移至特定的工装上进行预制件的包裹,具体包括脱模布铺设,导流网铺设,注胶管路装置和排气管路装置布置,真空袋密封及气密性检查等工作。本工序的特点是根据预制件的结构形式、大小及增强材料种类进行流道的设计,注胶口和排气口设计,同时为了后续树脂浸润更充分和可靠,采用双

层真空袋包裹以达到更高的真空度。最后,将预先配置好的树脂胶液导入进行固化成型,本工序具体的工作包括树脂胶液配置,预制件入炉,预制件预热,真空排气及气密性检查,树脂胶液导入及加热固化。本工序所采用的树脂胶液是根据产品力学性能及电气绝缘性能要求进行配置的改性环氧树脂/酸酐体系胶液。另外,产品固化成型完成后按照图纸要求的尺寸和公差要求进行加工,然后脱模。

36.下面,将结合具体产品的结构和技术要求说明本专利的所描述的空心复合绝缘子的制备方法:

37.实施例1:

38.产品的具体技术要求如下:

39.轴向模量:28

‑

32gpa;

40.内压力试验:msp=1.0mpa,sip=4.0mpa;

41.弯曲试验:mml=4.0mpa,sml=10kn;

42.充0.6mpa sf6年泄漏率≤0.1%;

43.制备过程包括如下步骤:

44.1.将该款产品所用的模具芯轴5安装于缠绕机上,模具芯轴5表面粗糙度要求为0.8,表面抛光处理;

45.2.用脱脂纱布将模具芯轴5表面进行基本清理,然后用干净的脱脂纱布蘸取洁膜水将模具芯轴5表面的油污、灰尘等杂志清理干净,清理干净后晾晒20min;

46.3.模具表面晾晒干燥后,用脱脂纱布蘸取脱模剂擦拭模具芯轴5面,共计擦拭3遍,每遍擦拭之前都要等模具充分晾干后进行;

47.涂敷脱模剂的模具表面晾干后,根据设计产品内壁层为耐sf6腐蚀层,厚度为1mm。将幅宽200mm,面密度20g/m2的聚酯表面毡安装至缠绕机的上料平台上,将卷绕参数(幅宽、内芯直径、长度、圈数、起止角度)输入至缠绕机,启动缠绕机,在人工辅助卷绕2层后,设备可自动完成聚酯表面毡层的缠绕工作。

48.根据产品性能要求,在卷绕完耐sf6腐蚀层后,进行耐内压层的卷绕,我们采用面密度为400g/m2的无碱玻璃纤维方格布作为耐内压层,设计厚度为4mm。将幅宽200mm的无碱方格布安装至缠绕机的上料平台上,将卷绕参数(幅宽、内芯直径、长度、圈数、起止角度)输入至缠绕机,启动缠绕机,在人工辅助卷绕2层后,设备可自动完成耐内压层的缠绕工作;

49.再完成耐内压层的卷绕工作后,将制品转移至卷绕机上,卷绕前设定好卷绕张力、长度和速度等参数,启动卷绕机便可自动完成主承力层的卷绕工作。卷绕过程中,设备自带光栅纠偏功能,确保预制件的纤维方向不发生偏移。卷绕完成后用透气压敏胶带将纤维布外层粘贴固定。根据本产品要求的弯曲强度和刚度要求,主承力层主要采用面密度为700g/m2的无碱纬向玻纤布进行制作,设计厚度为7mm;

50.7.将相应的增韧剂、消泡剂等填料添加至环氧树脂储料罐中(a灌),将固化剂添加至固化剂储料灌中(b灌),升温至50℃并保持,a灌开启搅拌机将各组分混合均匀,真空脱泡静置30min;

51.8.在自动混胶设备系统输入混胶总量和混胶比例110

‑

115:80

‑

85,系统自动实现树脂溶液和固化剂溶液双组分的混合,所采用的树脂为e51型环氧树脂,固化剂为甲基四氢苯酐、甲基六氢苯酐;将混合后的胶液导入真空桶中真空脱泡静置20分钟,并保持在50℃待

用;

52.9.将步骤6)卷绕完成的预制件外表面包裹脱模布,铺设导流网,布置抽气进料管路,包裹真空袋,然后抽真空,检查气密性完好后注入步骤8)所配置的树脂胶液,注胶过程真空度要求小于0.1mbar;

53.10.注胶完毕后,关闭进料口,始终开启抽真空,在智能固化炉中加热阶梯固化,第一阶段为保温阶段,温度为50℃

±

3℃,时间为30min;第二固化阶段为升温阶段,温度从50℃升至90℃,升温时间为40min;第三固化阶段为保温阶段,温度为90℃

±

3℃,时间为90min;第四阶段为升温阶段,温度从90℃升至130℃,升温时间为50min;第五阶段为保温阶段,温度为130℃

±

3℃,时间为120min;第六阶段为降温阶段,温度从130℃降至90℃,降温时间为120min;第七阶段为降温阶段,温度从90℃自然冷却至室温,时间约为6小时;

54.11.固化好的制品放置于通风干燥的位置处静置48h,以进一步后固化和消除内应力;

55.12.将步骤11)静置处理完成后的制品安装于专用复材车床上进行表面处理加工,除去真空袋、导流网、脱模布等辅料,按照产品尺寸要求,加工至合适尺寸;

56.13.制品加工完成后,将制品转移至托管机上进行脱模处理。

57.实施例2:

58.产品的制备方法步骤与实施例1相同,不同之处在于各层的厚度和面密度。

59.作为一个典型的实施例,一种复合空心绝缘子用芯体预制件,包括耐氢氟酸聚酯表面毡卷绕成的耐腐蚀保护层、无碱玻璃纤维方格布卷绕成的耐内压层、无碱纬向玻纤布卷绕成的主承力结构层以及无碱纤维纱缠绕成的加工保护层。其中,耐氢氟酸聚酯表面毡采用面密度为20g/m2,卷绕厚度为2mm;无碱玻璃纤维方格布的厚度为10mm,所述无碱玻璃纤维方格布面密度为80g/m2;无碱纬向玻纤布的厚度为20mm,所述无碱纬向玻纤布面密度为600g/m2。

60.在另一个典型的实施例中,一种复合空心绝缘子用芯体预制件,包括耐氢氟酸聚酯表面毡卷绕成的耐腐蚀保护层、无碱玻璃纤维方格布卷绕成的耐内压层、无碱纬向玻纤布卷绕成的主承力结构层以及双轴玻纤布以45

°

角度缠绕成的加工保护层。其中,耐氢氟酸聚酯表面毡采用面密度为60g/m2,卷绕厚度为0.75mm;无碱玻璃纤维方格布的厚度为1mm,所述无碱玻璃纤维方格布面密度为800g/m2;无碱纬向玻纤布的厚度为5mm,所述无碱纬向玻纤布面密度为1200g/m2。

61.所得产品均符合质量要求:轴向模量28

‑

32gpa;

62.内压力试验合格,弯曲试验合格;

63.充0.6mpa sf6年泄漏率≤0.1%。

64.本专利所描述的绝缘子结构和制备方案与现有技术相比,具有以下特点:

65.①

可以将纤维预制件和后续工序独立开来,这样相较传统纤维缠绕工艺具有两个方面的优势:一是铺设的增强材料不受纤维形式的限制,不仅可以是纤维纱,还可以是纤维毡、缝编毡、方格布和多轴向布等多种增强材料;二是多种增强材料铺设成的预制件可以最后一次性树脂浸润成型,避免多次固化成型造成的界面问题;

66.②

预制件的设计制作成不同的功能层可以充分发挥不同增强体的优势,并且可以根据力学性能要求设计纤维的方向,而缠绕工艺受缠绕角度的限制,不能充分发挥复合材

料在其纤维方向上性能优越的优势。

67.③

产品的固化成型过程完全在密闭的真空袋膜中进行,不受空气中的水分、杂质和气温的影响,有效避免了环境对于成型质量的影响。

68.④

采用本专利所描述的设计思路和制造方法能确保在同等力学性能要求的前提下,产品设计厚度小,整体重量轻。

69.⑤

采用真空导入vip工艺,真空度达到小于0.1mbar,可以保证制品含胶量稳定、质地均匀,极大地降低了制品孔隙率,提高了产品的力学性能、耐内压性能和绝缘性能。

70.⑥

选用环氧/酸酐高温固化体系,较其他原料体系极大地提高了制品介电性能,同时基于该树脂体系的固化过程,可以有效地缓解热量聚放,减小收缩率,制品内部不会出现微裂纹裂痕。

71.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1