均温板材成形挤出模具的制作方法

1.本实用新型属于挤出模具领域,尤其涉及一种均温板材成形挤出模具。

背景技术:

2.挤出设备是将塑料加热使之呈黏流状态,使之通过具有一定形状的口模而成为截面与口模形状相仿的连续体然后通过冷却,使具有一定几何形状和尺寸的塑料由黏流态变为高弹态,最后冷却定型为玻璃态,得到所需要的制品。经过多年的发展,挤出设备已由原来的单螺杆衍生出双螺杆、多螺杆,甚至无螺杆等多种机型,挤出机(主机)可以与管材、薄膜、捧材、单丝、扁丝、打包带、挤网、板(片)材、异型材、造粒、电缆包覆等各种塑料成型辅机匹配,组成各种塑料挤出成型生产线,生产各种塑料制品。

3.但是一般的生产线的制作的产品都是固定的,用于挤压物料的滚筒之间的间隙的厚度是不变的,其制作的产品的厚度是一定且不变的,具有局限性。

4.例如,中国专利文献公开了一种塑料板材及成型设备[专利申请号:cn201610818324.5],它包括按照顺序设置的挤出中间层保温板的第一塑料挤出机、挤出上面塑料片层的第二塑料挤出机、挤出下面塑料片层的第三塑料挤出机、第一导棍、上层无纺布层放卷设备第一放卷装置、下层无纺布层放卷设备第二放卷装置、第二导棍、牵引装置,定型模具固连在第一定型装置上,保温板机头安装在第一塑料挤出机上,挤出的保温板坯料经过第一定型装置的定型模具冷却定型,形成连续的保温板。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种均温板材成形挤出模具。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:

[0007]

一种均温板材成形挤出模具,包括座体,所述的座体上设有加热挤出器,所述的加热挤出器的端部连接挤出模具,所述的座体旁具有出料台,所述的出料台上转动连接有三个滚筒,三个滚筒沿竖直方向依次设置,且每相邻的两个滚筒之间具有间隙,所述的挤出模具的出口对准上方两个滚筒之间的间隙处,且上方的两个滚筒均连接有第一升降机构,所述的加热挤出器上连接有第二升降机构。

[0008]

在上述的均温板材成形挤出模具中,所述的出料台上设有两条相互对置设置的升降槽,每一第一升降机构包括两个分别滑动于两个升降槽上的升降块,其中一个升降块上设有转动电机,所述的转动电机的输出轴延伸至另一个升降块上且转动电机的输出轴上穿设有滚筒,每一升降块连接有设置在出料台上的升降结构。

[0009]

在上述的均温板材成形挤出模具中,所述的升降结构包括固设在出料台上的两个支撑块,两个支撑块分别位于升降槽的两侧,两个支撑块之间转动有螺轴,所述的螺轴上具有两段方向相反的螺纹线,每段螺纹线上螺接有一个横移块,所述的横移块与出料台相抵且与出料台滑动连接,所述的升降块的两端分别设有一个固定块,两个固定块与两个横移块一一对应,所述的固定块与对应的横移块之间通过连接杆连接,所述的连接杆与固定块

和横移块转动连接。

[0010]

在上述的均温板材成形挤出模具中,所述的螺轴的两端分别延伸出出料台,且螺轴的两端均具有一个转盘。

[0011]

在上述的均温板材成形挤出模具中,所述的加热挤出器支撑在台板上,所述的第二升降机构包括若干个设置在座体上的液压缸,所述的液压缸的输出轴与台板的底部连接。

[0012]

在上述的均温板材成形挤出模具中,所述的台板上设有若干个支撑板,相邻的支撑板之间具有间隙,所述的加热挤出器上设有若干个固定抵块,若干个固定抵块分别抵在对应的支撑板的侧面上。

[0013]

在上述的均温板材成形挤出模具中,每一固定抵块至少对应有一个移动抵块,所述的移动抵块滑动在加热挤出器上,所述的移动抵块上还设有锁紧机构,所述的固定抵块和移动抵块分别抵在对应的支撑板的两侧。

[0014]

在上述的均温板材成形挤出模具中,所述的锁紧机构包括固设在加热挤出器上的锁紧块,所述的锁紧块螺接有锁紧轴,所述的移动抵块设置在锁紧轴靠近对应的支撑板的端部,所述的锁紧轴的另一端贯穿锁紧块且连接有锁杆。

[0015]

在上述的均温板材成形挤出模具中,所述的支撑板上设有与加热挤出器相适配的半圆槽。

[0016]

在上述的均温板材成形挤出模具中,所述的出料台的底部转动连接有沿水平方向放置的若干个光滑圆轴。

[0017]

与现有的技术相比,本实用新型的优点在于:

[0018]

1、本实用新型第一升降机构的能够改变滚筒的高度,能够根据制作板材厚度要求改变相邻的滚筒之间间隙的厚度,从而使制作出的板材的厚度可以根据需求进行变更,具有多样性。

[0019]

2、本实用新型通过升降结构改变滚筒的高度并支撑住滚筒,能够很稳定的支撑住滚筒,其原理与千斤顶相似,具有稳定性。

附图说明

[0020]

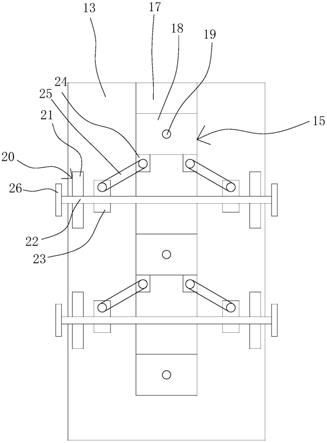

图1是本实用新型整体的示意图;

[0021]

图2是第一升降机构的结构示意图;

[0022]

图3是台板处的俯视示意图;

[0023]

图4是支撑板的结构示意图。

[0024]

图中:座体10、加热挤出器11、挤出模具12、出料台13、滚筒14、第一升降机构15、第二升降机构16、升降槽17、升降块18、转动电机19、升降结构20、支撑块21、螺轴22、横移块23、固定块24、连接杆25、转盘26、台板27、液压缸28、支撑板29、固定抵块30、移动抵块31、锁紧机构32、锁紧块33、锁紧轴34、锁杆35、半圆槽36、光滑圆轴37。

具体实施方式

[0025]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0026]

结合图1

‑

4所示,一种均温板材成形挤出模具,包括座体10,所述的座体10上设有

加热挤出器11,所述的加热挤出器11的端部连接挤出模具12,所述的座体10旁具有出料台13,所述的出料台13上转动连接有三个滚筒14,三个滚筒14沿竖直方向依次设置,且每相邻的两个滚筒14之间具有间隙,所述的挤出模具12的出口对准上方两个滚筒14之间的间隙处,且上方的两个滚筒14均连接有第一升降机构15,所述的加热挤出器11上连接有第二升降机构16。

[0027]

在本实施例中,塑料颗粒在加热挤出器11内融化并从挤出模具12出口处被挤出,从挤出模具12出口处挤出的物料的状态呈胶体状,胶体呈螺旋依次经过三个滚筒14,由于滚筒14之间具有间隙,胶体在间隙中被挤压成具有一定的厚度状态,经过层层滚筒14的挤压,并伴随着冷却,使物料最终变成指定厚度的板材。根据要求,可以改变相邻的滚筒14之间的间隙的厚度,从而改变最终成型的板材的厚度。在变大相邻的滚筒14之间的间隙厚度的过程中,最顶上的滚筒14在对应的第一升降机构15的作用下向上移动一定的距离,接着中间的滚筒14在对应的第一升降机构15的作用下向上移动最顶上的滚筒14移动距离一般的长度,从而相邻的滚筒14之间具有相同厚度的间隙;在变小相邻的滚筒14之间的间隙厚度的过程中,中间的滚筒14在对应的第一升降机构15的作用下向下移动一定的距离,接着最顶上的滚筒14在对应的第一升降机构15的作用下向下移动中间的滚筒14移动距离一般的长度,从而相邻的滚筒14之间具有相同厚度的间隙。最后,第二升降机构16工作使加热挤出器11移动,使挤出模具12的出口对准最顶上滚筒14与中间滚筒14之间的间隙处。

[0028]

所述的出料台13上设有两条相互对置设置的升降槽17,每一第一升降机构15包括两个分别滑动于两个升降槽17上的升降块18,其中一个升降块18上设有转动电机19,所述的转动电机19的输出轴延伸至另一个升降块18上且转动电机19的输出轴上穿设有滚筒14,每一升降块18连接有设置在出料台13上的升降结构20。

[0029]

在本实施例中,升降结构20的工作使两个升降块18同步移动,从而使对应的滚筒14进行上下位置的调节,接在改变胶体的厚度的过程中,转动电机19工作使滚筒14转动,三个滚筒14的转动速度相同。此外,滚筒14位于两个升降槽17之间,滚筒14与升降结构20内的零件之间不会发生接触。

[0030]

所述的升降结构20包括固设在出料台13上的两个支撑块21,两个支撑块21分别位于升降槽17的两侧,两个支撑块21之间转动有螺轴22,所述的螺轴22上具有两段方向相反的螺纹线,每段螺纹线上螺接有一个横移块23,所述的横移块23与出料台13相抵且与出料台13滑动连接,所述的升降块18的两端分别设有一个固定块24,两个固定块24与两个横移块23一一对应,所述的固定块24与对应的横移块23之间通过连接杆25连接,所述的连接杆25与固定块24和横移块23转动连接。

[0031]

在本实施例中,转动螺轴22,由于螺轴22上具有两段方向相反的螺纹线,因此螺轴22的转动使螺轴22上的两个横移块23相互靠近移动或相互远离方向移动,从而通过连接杆25向上顶动升降块18或使升降块18向下移动,从而改变滚筒14的高度。此外,通过该升降结构20,能够很稳定的支撑住滚筒14,其原理与千斤顶相似,具有稳定性。

[0032]

所述的螺轴22的两端分别延伸出出料台13,且螺轴22的两端均具有一个转盘26。

[0033]

在本实施例中,方便工人控制升降滚筒14的高度。

[0034]

所述的加热挤出器11支撑在台板27上,所述的第二升降机构16包括若干个设置在座体10上的液压缸28,所述的液压缸28的输出轴与台板27的底部连接。

[0035]

在本实施例中,通过若干个液压缸28同步升降对加热挤出器11进行上下移动。

[0036]

所述的台板27上设有若干个支撑板29,相邻的支撑板29之间具有间隙,所述的加热挤出器11上设有若干个固定抵块30,若干个固定抵块30分别抵在对应的支撑板29的侧面上。每一固定抵块30至少对应有一个移动抵块31,所述的移动抵块31滑动在加热挤出器11上,所述的移动抵块31上还设有锁紧机构32,所述的固定抵块30和移动抵块31分别抵在对应的支撑板29的两侧。

[0037]

在本实施例中,加热挤出器11是通过锁紧机构32卡接固定在台板27上的,能够方便对加热挤出器11的安装和拆卸。在安装过程中,将加热挤出器11放置在若干个支撑板29上,且使每一固定抵块30抵在对应的支撑板29的侧面,接着锁紧机构32工作使移动抵块31抵在对应的支撑板29的另一侧,从而通过固定抵块30和移动抵块31夹紧在对应的支撑板29上。

[0038]

所述的锁紧机构32包括固设在加热挤出器11上的锁紧块33,所述的锁紧块33螺接有锁紧轴34,所述的移动抵块31设置在锁紧轴34靠近对应的支撑板29的端部,所述的锁紧轴34的另一端贯穿锁紧块33且连接有锁杆35。

[0039]

在本实施例中,在将移动抵块31移动的过程中,转动锁杆35,通过螺接连接使锁紧轴34向前移动从而移动移动抵块31并使其抵在支撑板29的另一侧。

[0040]

所述的支撑板29上设有与加热挤出器11相适配的半圆槽36。

[0041]

在本实施例中,进一步固定住加热挤出器11,防止加热挤出器11左右晃动。

[0042]

所述的出料台13的底部转动连接有沿水平方向放置的若干个光滑圆轴37。

[0043]

在本实施例中,制作好的板材从滚筒11延伸出并滑动在光滑圆轴37上滑动,防止磨损板材。

[0044]

该实用新型的工作原理为:

[0045]

塑料颗粒在加热挤出器11内融化并从挤出模具12出口处被挤出,从挤出模具12出口处挤出的物料的状态呈胶体状,胶体呈螺旋依次经过三个滚筒14,由于滚筒14之间具有间隙,胶体在间隙中被挤压成具有一定的厚度状态,经过层层滚筒14的挤压,并伴随着冷却,使物料最终变成指定厚度的板材。

[0046]

此外,根据制作要求,能够改变最终成型的板材的厚度。若板材需要的厚度变大,对最顶上的滚筒14进行操作,转动螺轴22,由于螺轴22上具有两段方向相反的螺纹线,因此螺轴22的转动使螺轴22上的两个横移块23相互靠近移动,从而通过连接杆25向上顶动升降块18移动,从而改变最顶上的滚筒14的高度;接着对中间的滚筒14进行同样的操作,使中间的滚筒14的移动距离是最顶上的滚筒14移动距离的一半。若板材需要的厚度变小时,则先向下移动中间的滚筒14再移动最顶上的滚筒14,使最顶上的滚筒14的移动距离是中间的滚筒14移动距离的一半。最后,若干个液压缸28工作使加热挤出器11移动,使挤出模具12的出口对准最顶上滚筒14与中间滚筒14之间的间隙处。

[0047]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0048]

尽管本文较多地使用了座体10、加热挤出器11、挤出模具12、出料台13、滚筒14、第一升降机构15、第二升降机构16、升降槽17、升降块18、转动电机19、升降结构20、支撑块21、

螺轴22、横移块23、固定块24、连接杆25、转盘26、台板27、液压缸28、支撑板29、固定抵块30、移动抵块31、锁紧机构32、锁紧块33、锁紧轴34、锁杆35、半圆槽36、光滑圆轴37等,使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1