一种艾灸仪大身加工模具的制作方法

1.本实用新型涉及模具制造领域,尤其涉及一种艾灸仪大身加工模具。

背景技术:

2.模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,为了使产品加工成合适的形状尺寸。

3.简称灸疗或灸法,是用艾叶制成的艾条,艾柱,产生的艾热刺激人体穴位或特定部位,通过激发经气的活动来调整人体紊乱的生理生化功能,从而达到防病治病目的的一种治疗方法。目前由于艾灸之风的盛行,人们越来越注重养生保健,艾灸仪的使用频率也愈加增多,艾灸所采用的器械大身部分,即用于支撑整个艾灸仪的外壳主体部分大多采用模具注塑进行加工,艾灸大身普遍具有较大尺寸,且形状不规则,因此艾灸大身模具在成型后不易取出,脱模时通常十分繁琐,且脱模时容易变形损坏。

技术实现要素:

4.本实用新型目的在于弥补现有技术的缺陷,提供了一种艾灸仪大身加工模具,以解决目前传统艾灸仪大身加工模具存在由于艾灸仪大身普遍具有较大尺寸,且形状不规则,成型后不易取出,造成脱模时操作繁琐,脱模时容易变形损坏的缺陷。

5.具体的,本实用新型的技术方案是:

6.一种艾灸仪大身加工模具,用于艾灸大身的注塑加工,所述艾灸仪大身加工模具包括一顶板、一前模架、一后模架以及一支撑座,所述前模架与所述后模架之间设有一前模仁与一后模仁;所述前模仁与所述后模仁形成一模腔,所述前模仁内侧边沿处设有一铲基,所述前模仁内还设有一斜导柱,所述后模仁内设有一行位机构,所述行位机构包括一行位导轨,所述行位导轨上设有一行位座,所述行位座上开设有斜孔,所述后模仁底部设有若干顶针孔。

7.进一步,所述后模仁内包括一安装座及一凸模,所述凸模呈向下延伸的弧形面,所述安装座内靠近所述凸模两侧壁处设有一卡块,所述凸模用于注塑时为产品定型,所述卡块能够对产品进行限位防止其发生晃动。

8.进一步,所述行位座内设有一弹簧,所述弹簧装设于所述斜孔内部,所述弹簧用于辅助行位座在行位导轨上滑动,斜导柱会在合模时压缩弹簧使弹簧发生弹性形变,在脱模时,弹簧会恢复形变并对行位座施加一个向外的推力,辅助行位座在行位滑轨上滑动。

9.进一步,所述安装座内对称设有一平衡垫片,所述平衡垫片位于所述行位导轨两侧且与所述行位导轨互相平行,所述平衡垫片设置于所述行位座正下方,所述平衡垫片能够避免后模仁加工时外壳的高度差导致行位座倾斜。

10.进一步,所述前模仁与所述行位座之间设有一行位垫片,用于增加所述行位座的耐磨性能。

11.进一步,所述前模仁内设有若干冷却水道,所述冷却水道平行设置且左右两侧互相对称,冷却水由所述冷却水道进入后能使型腔内的塑料原料均匀降温,进而使所述模腔内的熔融塑料原料冷却成型,成为大身成品。

12.进一步,所述后模仁内设有若干斜顶,所述凸模内设有若干斜顶孔,所述后模架内设有若干顶针,脱模时后模架内的顶针及后模仁内的斜顶能够通过后模仁内的顶针孔与凸模内的斜顶孔将产品顶出凸模,使产品脱离。

13.本实用新型的有益效果是:本实用新型在前模仁内侧边沿处设有一铲基以及一斜导柱,在后模仁内设有一行位机构,行位机构包括一行位导轨,所述行位导轨上设有一行位座,所述行位座上开设有斜孔。在合模时,前模仁内的铲基对行位座施加一个向内的推力,将行位座推至产品位置,同时斜导柱插入斜孔,对行位座进行限位。在脱模时,分离前模仁与后模仁,前模仁内的斜导柱受力向斜上方滑动,与行位座分离,同时向行位座施加一个斜向下的力,行位座受力沿行位导轨平行移动与产品脱离,移动的位置由斜导柱的长度决定。

14.在产品与行位座分离后,模架内的顶针及后模仁内的斜顶能够通过后模仁内的顶针孔与凸模内的斜顶孔将产品顶出,成型产品即可直接由后模仁内的凸模处取出,脱模及合模步骤简单,且不会由于操作人员的失误造成产品脱模时变形。

附图说明

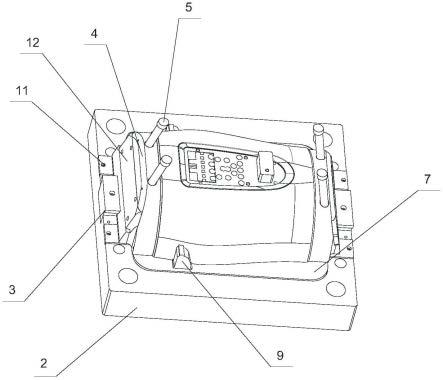

15.图1为第一实施例提供的艾灸仪大身加工模具模仁结构示意图。

16.图2为第一实施例提供的艾灸仪大身加工模具内部结构示意图。

17.图3为第一实施例提供的行位座结构示意图。

18.图4为第一实施例提供的凸模结构示意图。

19.图中:1.前模仁,2.后模仁,3.行位导轨,4.行位座,5.斜导柱,6.弹簧,7.安装座,8.凸模,9.卡块,10.冷却水道,11.平衡垫片,12.行位垫片,13.斜顶孔。

具体实施方式

20.下面所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.本实施例提供一种艾灸仪大身加工模具,所述艾灸仪大身加工模具包括一顶板、一前模架、一后模架及一支撑座,参阅图1及图4,所述前模架与所述后模架之间设有一前模仁1与一后模仁2,所述后模仁2内包括一安装座7及一凸模8,所述凸模8呈向下延伸的弧形面,所述安装座7内靠近所述凸模8两侧壁处设有一卡块9,所述凸模8用于注塑时为产品定型,所述卡块9能够对产品进行限位防止其发生晃动。

22.参阅图2,所述前模仁1与所述后模仁2形成有一模腔,所述前模仁内侧边沿处设有一铲基,即前模仁内侧边沿处的弧形斜面部分,所述前模仁内还设有一斜导柱5,所述后模仁2内设有一行位机构,所述行位机构包括一行位导轨3,所述行位导轨3上设有一行位座4,参阅图3,所述行位座4上开设有斜孔,在合模时,前模仁1内的铲基对行位座4施加一个向内的推力,将行位座4推至产品位置,同时斜导柱5插入斜孔,对行位座4进行限位。在脱模时,分离前模仁1与后模仁2,前模仁1内的斜导柱5受力向斜上方滑动,与行位座4分离,同时向

行位座4施加一个斜向下的力,行位座4受力沿行位导轨3平行移动与产品脱离,移动的位置由斜导柱5的长度决定。所述行位座4内还设有一弹簧6,所述弹簧6装设于所述斜孔内部,所述弹簧6用于辅助行位座4在行位导轨3上滑动,斜导柱5会在合模时压缩弹簧6使弹簧6发生弹性形变,在脱模时,弹簧6会恢复形变并对行位座4施加一个向外的推力,辅助行位座4在行位滑轨3上滑动。

23.所述后模仁2底部设有若干顶针孔,所述后模仁内设有若干斜顶,所述凸模内设有若干斜顶孔13,所述后模架内设有若干顶针。在产品与行位座4分离后,模架内的顶针及后模仁2内的斜顶能够通过后模仁内的顶针孔与凸模内的斜顶孔将产品顶出,成型产品即可直接由后模仁处的凸模处取出,脱模及合模步骤简单,且不会由于操作人员的失误造成产品脱模时变形。

24.优选的,所述安装座内对称设有一平衡垫片11,所述平衡垫片11位于所述行位导轨3两侧且与所述行位导轨3互相平行,所述平衡垫片11设置于所述行位座4正下方,所述平衡垫片11能够避免后模仁2加工时外壳的高度差导致行位座4倾斜。所述前模仁1与所述行位座4之间设有一行位垫片12,用于增加所述行位座4的耐磨性能。所述前模仁1内设有若干冷却水道10,所述冷却水道10平行设置且左右两侧互相对称,冷却水由所述冷却水道10进入后能使型腔内的塑料原料均匀降温,进而使所述模腔内的熔融塑料原料冷却成型,成为大身成品。

25.本实用新型通过在前模仁内侧边沿处设置一铲基以及一斜导柱,在后模仁内设置一行位机构,行位机构包括一行位导轨,所述行位导轨上设有一行位座,所述行位座上开设有斜孔。在合模时,前模仁内的铲基对行位座施加一个向内的推力,将行位座推至产品位置,同时斜导柱插入斜孔,对行位座进行限位。在脱模时,分离前模仁与后模仁,前模仁内的斜导柱受力向斜上方滑动,与行位座分离,同时向行位座施加一个斜向下的力,行位座受力沿行位导轨平行移动与产品脱离,移动的位置由斜导柱的长度决定。在产品与行位座分离后,模架内的顶针及后模仁内的斜顶能够通过后模仁内的顶针孔与凸模内的斜顶孔将产品顶出,成型产品即可直接由后模仁内的凸模处取出,脱模及合模步骤简单,且不会由于操作人员的失误造成产品脱模时变形。

26.以上所揭露的仅为本实用新型的较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1