纤维增强树脂成型体及其制造方法、纤维增强树脂成型用预浸料、纤维增强成型体、纤维增强成型体的制造方法、树脂片、纤维增强三明治型复合体以及纤维增强成型体的制造方法与流程

1.本公开涉及一种纤维增强树脂成型体及其制造方法、纤维增强树脂成型用预浸料、纤维增强成型体、纤维增强成型体的制造方法、树脂片、纤维增强三明治型复合体以及纤维增强成型体的制造方法。

2.本技术基于2020年7月6日申请的日本专利申请2020-116251号、2020年10月9日申请的日本专利申请2020-171081号、2021年4月28日申请的日本专利申请2021-076007号、2020年10月12日申请的日本专利申请2020-171814号以及2020年12月14日申请的日本专利申请2020-206600号,主张这些申请的优先权的利益,上述专利申请的所有内容以参照的形式引用至本说明书中。

背景技术:

3.近年来,以提高轻量化、机械强度为目的,由碳纤维、玻璃纤维等的纤维基材与热固性树脂的复合材料所构成的纤维增强树脂成型体被广泛用于各种领域、用途。

4.尤其是在汽车、铁路、飞机等运输设备中,由于对低油耗化的要求高,由车辆、机体的轻量化实现的低油耗化的效果高,因此,期待将轻量性优异的纤维增强树脂成型体作为金属替代材料。

5.作为纤维增强树脂成型体的制造方法,有一种使热固性树脂含浸于纤维基材而预浸料化后,使用高压釜或热压机等使预浸料成型的方法。

6.在制作预浸料时含浸于纤维基材的热固性树脂一般为液状,但存在液状树脂的适用期(pot life)的问题,进而在使用溶剂的情况下,存在作业环境、大气污染的问题。

7.作为解决这些问题的方法,提出有使用粉体树脂制作的预浸料(专利文献1)。

8.另外,作为不使用预浸料的成型方法,有如下的方法,即,用纤维基材制作预制体(preform),将该预制体插入模具后,注入液状树脂使其固化,由此得到成型体(rtm(resin transfer molding:树脂传递模塑)工艺)。

9.另外,提出有一种将预浸料与芯材层叠并进行热冲压而得到的轻量的纤维增强三明治型复合体(专利文献2)。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2006-232915号公报

13.专利文献2:日本特开2020-44811号公报

技术实现要素:

14.发明要解决的问题

15.然而,在使用预浸料的成型方法中,即使在使用液状树脂或粉状树脂的任一种树

脂的情况下,在预浸料化的工序中也需要大型设备,并且预浸料化的工序管理复杂等,因此存在纤维增强树脂成型体的制造成本变高的问题。

16.另外,在不使用预浸料的rtm工艺中,需要制作预制体,而且需要用于将液状树脂以高压、单位重量的方式注入模具中的设备,因此与使用预浸料的情况同样地,存在纤维增强树脂成型体的制造成本变高的问题。

17.另外,对于使用了以往的粉体树脂的预浸料(专利文献1),需要将多个固体环氧树脂、四羧酸二酐和固化促进剂一起熔融混炼而制作环氧树脂组合物,之后将环氧树脂组合物粉碎而制作粉体树脂这样的复杂的工序,成为成本提高的主要原因。另外,由于在作为粉体树脂的原料的环氧树脂组合物的配料中含有固化促进剂,因此有可能在使用粉体树脂的预浸料的制作后还会因固化促进剂而固化,预浸料的保存稳定性并不充分,有时会对由该预浸料成型的纤维增强树脂成型体的品质造成影响。

18.另外,以往的预浸料在使用之前的保存过程中,即使在常温下固化反应仍缓慢进行,因此保存稳定性不好,有时会对使用保存的预浸料而得到的纤维增强树脂成型体、三明治型结构体的品质造成影响。

19.本公开是为了解决上述问题中的至少一个问题而完成的。

20.用于解决问题的手段

21.<第一形态>

22.一种纤维增强树脂成型体,是通过使纤维基材与热固性树脂一同被加热压缩来使所述热固性树脂含浸并固化于所述纤维基材而形成的,其特征在于,所述固化的所述热固性树脂是与所述纤维基材相接触地配置的所述热固性树脂的粉体在所述加热压缩时熔融固化而形成的。

23.一种纤维增强成型体,其特征在于,所述纤维基材包括多层。

24.一种纤维增强树脂成型体的制造方法,将纤维基材与热固性树脂一同加热压缩,使所述热固性树脂含浸于所述纤维基材并使其固化,其特征在于,

25.将所述热固性树脂的粉体配置为与所述纤维基材相接触,

26.利用模具将所述纤维基材与所述热固性树脂的粉体一同加热、压缩,由此将所述热固性树脂的粉体熔融而使其含浸于所述纤维基材内并固化。

27.一种纤维增强树脂成型体的制造方法,其特征在于,将所述纤维基材设为多层,将所述热固性树脂的粉体配置于所述多层的纤维基材的至少一个面。

28.一种纤维增强树脂成型体的制造方法,其特征在于,在将所述热固性树脂的熔融开始温度设为ta℃,将固化反应开始温度设为tb℃时,所述模具的温度tc℃为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20。

[0029]

一种纤维增强树脂成型体的制造方法,其特征在于,在将所述热固性树脂的熔融开始温度设为ta℃,将固化反应开始温度设为tb℃时,(tb-ta)的值为30≤(tb-ta)≤100。

[0030]

一种纤维增强树脂成型体的制造方法,其特征在于,所述热固性树脂在熔融开始温度ta℃以上的温度中的最低粘度为2000pa

·

s以下。

[0031]

一种纤维增强树脂成型体的制造方法,其特征在于,所述热固性树脂在固化反应开始温度tb℃~190℃的温度范围内的最高粘度为1000pa

·

s以上。

[0032]

一种纤维增强树脂成型体的制造方法,其特征在于,所述热固性树脂的熔融开始

温度ta℃为60~100℃。

[0033]

一种纤维增强树脂成型体的制造方法,其特征在于,所述热固性树脂为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。

[0034]

<第二形态>

[0035]

一种纤维增强树脂成型用预浸料,是通过将纤维基材与热固性树脂一同加热压缩而得到的,其特征在于,所述热固性树脂在加热压缩前的状态为粉体状,固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0036]

一种纤维增强树脂成型用预浸料,其特征在于,所述热固性树脂的熔融开始温度ta℃为60~100℃。

[0037]

一种纤维增强树脂成型用预浸料,所述热固性树脂的固化反应开始温度tb℃-熔融开始温度ta℃的值为30≤(tb-ta)≤100。

[0038]

一种纤维增强树脂成型用预浸料,其特征在于,所述热固性树脂的熔融开始温度ta℃为所述加热压缩时的温度以下,固化反应开始温度tb℃为所述加热压缩时的温度以上。

[0039]

一种纤维增强树脂用预浸料,其特征在于,所述热固性树脂的熔融开始温度ta℃为所述加热压缩时的温度-5℃以下,固化反应开始温度tb℃为所述加热压缩时的温度+5℃以上。

[0040]

一种纤维增强树脂成型用预浸料,其特征在于,所述热固性树脂为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。

[0041]

一种纤维增强树脂成型体,是通过加热压缩使纤维增强树脂成型用预浸料固化而形成的。

[0042]

<第三形态>

[0043]

一种纤维增强成型体,是使纤维基材通过含有热固性树脂的树脂片的所述热固性树脂而被一体化而形成的,所述热固性树脂的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0044]

一种纤维增强成型体,其中,所述树脂片具有片基材。

[0045]

一种纤维增强成型体,在将所述热固性树脂的熔融开始温度设为ta℃,将固化反应开始温度设为tb℃时,(tb-ta)的值满足30≤(tb-ta)≤100。

[0046]

一种纤维增强成型体,所述热固性树脂为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、环氧树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。

[0047]

一种纤维增强成型体的制造方法,将所述纤维基材与所述树脂片在重叠的状态下用模具进行加热压缩,使所述热固性树脂含浸于所述纤维基材中并使其固化。

[0048]

一种纤维增强成型体的制造方法,其中,加热压缩时的温度tc℃为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20。

[0049]

一种树脂片,用于制造纤维增强成型体,其中,含有热固性树脂。

[0050]

<第四形态>

[0051]

一种纤维增强三明治型复合体,是通过将纤维基材与芯材层叠并与热固性树脂一同被加热压缩而粘接一体化而形成的,其特征在于,

[0052]

所述芯材的5%压缩应力为0.10mpa以上,

[0053]

所述热固性树脂在加热前的状态为粉体状,固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0054]

一种纤维增强三明治型复合体,其特征在于,在所述热固性树脂中,相对于加热压缩时的温度tc℃,熔融开始温度ta℃与固化反应开始温度tb℃为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20。

[0055]

一种纤维增强三明治型复合体,其特征在于,所述热固性树脂的固化反应开始温度tb℃-熔融开始温度ta℃的值为30≤(tb-ta)≤100。

[0056]

一种纤维增强三明治型复合体,其特征在于,所述热固性树脂的熔融开始温度ta℃为60~100℃。

[0057]

一种纤维增强三明治型复合体,其特征在于,所述芯材为独立气泡结构的发泡体。

[0058]

一种纤维增强三明治型复合体,其特征在于,所述热固性树脂为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。

[0059]

<第五形态>

[0060]

一种纤维增强成型体的制造方法,所述纤维增强成型体是通过将在树脂发泡体中含浸并固化有热固性树脂的芯材、与在纤维基材中含浸并固化有所述热固性树脂的纤维加强材料进行层叠一体化而形成的,其特征在于,

[0061]

所述树脂发泡体具有连续气泡结构,

[0062]

通过具有所述连续气泡结构的所述树脂发泡体、所述热固性树脂以及所述纤维基材来形成成型前层叠体,

[0063]

通过对所述成型前层叠体进行加热压缩,将所述热固性树脂熔融,使熔融的该热固性树脂含浸于具有所述连续气泡结构的所述树脂发泡体与所述纤维基材中并使其固化。

[0064]

一种纤维增强成型体的制造方法,其特征在于,所述成型前层叠体在所述具有连续气泡结构的树脂发泡体的两侧配置有所述纤维基材。

[0065]

一种纤维增强成型体的制造方法,其特征在于,所述成型前层叠体中的热固性树脂为粉体状,固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0066]

一种纤维增强成型体的制造方法,其特征在于,在所述热固性树脂中,相对于加热压缩时的温度tc℃,熔融开始温度ta℃与固化反应开始温度tb℃为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20。

[0067]

一种纤维增强成型体的制造方法,其特征在于,所述热固性树脂的固化反应开始温度tb℃-熔融开始温度ta℃的值为30≤(tb-ta)≤100。

[0068]

一种纤维增强成型体的制造方法,其特征在于,所述热固性树脂的熔融开始温度ta℃为60~100℃。

[0069]

一种纤维增强成型体的制造方法,其特征在于,由以下式(a1)规定的树脂比率为

50~80%;

[0070]

[式1]

[0071]

(a1)

[0072][0073]

一种纤维增强成型体的制造方法,其特征在于,由以下式(a2)规定的压缩率为200~5000%;

[0074]

[式2]

[0075]

(a2)

[0076][0077]

一种纤维增强成型体的制造方法,其特征在于,所述热固性树脂为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。

[0078]

一种纤维增强成型体,是将在具有连续气泡结构的树脂发泡体中含浸并固化有热固性树脂的芯材、与在纤维基材中含浸并固化有所述热固性树脂的纤维加强材料进行层叠一体化而形成的,

[0079]

所述热固性树脂的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0080]

发明的效果

[0081]

<第一形态>

[0082]

根据第一形态的纤维增强树脂成型体,通过将热固性树脂的粉体与纤维基材相接触地配置并使用,能够以无需溶剂而不担心环境污染且无适用期的方式得到高强度、高刚性的纤维增强树脂成型体。

[0083]

根据纤维增强树脂成型体的制造方法的发明,由于将热固性树脂的粉体配置为与纤维基材相接触,将热固性树脂的粉体与纤维基材一同加热、压缩,由此进行纤维增强树脂成型体的制造,因此不需要预浸料的制作或rtm工艺那样的预制体的制作,且不需要用于液状热固性树脂的溶剂而不担心环境污染,也没有热固性树脂的适用期问题,因此能够简单、廉价、不担心环境污染、安全地制造高强度、高刚性的纤维增强树脂成型体。

[0084]

在热固性树脂的熔融开始温度ta℃、固化反应开始温度tb℃的关系中,通过将模具温度tc℃设定为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20,将纤维基材与热固性树脂的粉体一同加热、压缩,由此,与纤维基材相接触的热固性树脂的粉体的熔融变得良好,热固性树脂易于含浸于纤维基材,能够以高生产效率制造具有均匀物性的纤维增强树脂成型体。

[0085]

通过热固性树脂为30≤(tb-ta)≤100,能够使熔融的热固性树脂充分含浸于纤维基材,能够制造具有均匀物性的纤维增强树脂成型体。

[0086]

通过热固性树脂在熔融开始温度ta℃以上的温度下的最低粘度为2000pa

·

s以

下,能够使熔融的热固性树脂充分含浸于纤维基材,能够制造具有均匀物性的纤维增强树脂成型体。

[0087]

通过热固性树脂在固化反应开始温度tb℃~190℃的温度范围内的最高粘度为1000pa

·

s以上,能够使熔融的热固性树脂含浸并滞留于纤维基材内,纤维增强树脂成型体的赋形性好,能够在短时间得到足够的强度。

[0088]

通过热固性树脂的熔融开始温度ta℃为60~100℃,在将热固性树脂的粉体与纤维基材一同加热压缩而使热固性树脂熔融固化时,温度调整变得容易。

[0089]

通过将热固性树脂设为从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂,能够得到强度及阻燃性优异的纤维增强树脂成型体。

[0090]

<第二形态>

[0091]

根据第二形态的手段,预浸料的制作简单、廉价,能够得到保存稳定性良好的预浸料及由该预浸料所制作的具有良好品质的纤维增强树脂成型体。

[0092]

<第三形态>

[0093]

第三形态的纤维增强成型体可廉价地制造。

[0094]

<第四形态>

[0095]

根据第四形态,能够无需使用预浸料,无需在意预浸料的保存稳定性,能够得到可简单、廉价、不担心环境污染、安全地制造的与芯材一体化的纤维增强三明治型复合体。

[0096]

<第五形态>

[0097]

根据第五形态,能够无需使用预浸料而得到纤维增强成型体。另外,根据第五形态,也能够得到赋形为凹凸形状的纤维增强成型体。

附图说明

[0098]

图1是第一形态的一实施方式的纤维增强树脂成型体的剖视图。

[0099]

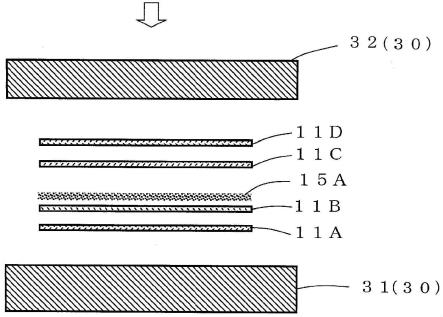

图2是示出第一形态的纤维增强树脂成型体的制造方法的一实施方式中的层叠及加热压缩的剖视图。

[0100]

图3是示出第一形态的纤维增强树脂成型体的制造方法的其他实施方式中的层叠及加热压缩的剖视图。

[0101]

图4是针对第一形态示出各实施例及各比较例所使用的热固性树脂的熔融开始温度、反应开始温度等的表。

[0102]

图5是针对第一形态示出各实施例及各比较例的构成和物性值等的表。

[0103]

图6是针对第一形态示出实施例1a~3a和比较例1a、2a中使用的热固性树脂的粘度测定结果的图表。

[0104]

图7是示出第二形态的第一实施方式的纤维增强树脂成型用预浸料和其制作时的加热压缩的剖视图。

[0105]

图8是示出第二形态的第二实施方式的纤维增强树脂成型用预浸料和其制作时的加热压缩的剖视图。

[0106]

图9是示出第二形态的第三实施方式的纤维增强树脂成型用预浸料和其制作时的加热压缩的剖视图。

[0107]

图10是针对第二形示出各实施例及各比较例的纤维增强树脂成型用预浸料中使用的热固性树脂的熔融开始温度、固化反应开始温度等的表。

[0108]

图11是针对第二形态示出实施例1b~3b和比较例1b、2b的纤维增强树脂成型用预浸料中使用的热固性树脂的粘度测定结果的图表。

[0109]

图12是针对第二形态示出由各实施例和各比较例的纤维增强树脂成型用预浸料制作的纤维增强树脂成型体的构成和物性值等的表。

[0110]

图13是针对第二形态示出在制作好实施例1b、4b~7b的纤维增强树脂成型用预浸料的90天后使用该预浸料而制作成的纤维增强树脂成型体的外观、物性等的表。

[0111]

图14是第三形态的一实施方式的纤维增强成型体的剖视图。

[0112]

图15是示出本发明的纤维增强成型体的制造方法的一实施方式中的层叠及加热压缩的剖视图。

[0113]

图16是示出第三形态的纤维增强成型体的制造方法的一实施方式中的层叠及加热压缩的剖视图。

[0114]

图17是示出第三形态的纤维增强成型体的制造方法的一实施方式中的层叠及加热压缩的剖视图。

[0115]

图18是针对第三形态示出实施例1c、6c~10c和比较例1c、2c中使用的混合树脂的粘度测定结果的图表。

[0116]

图19是第四形态的一实施方式的纤维增强三明治型复合体的剖视图。

[0117]

图20是示出第四形态的纤维增强三明治型复合体的制造方法的一实施方式中的层叠及加热压缩的剖视图。

[0118]

图21是针对第四形态示出各实施例及各比较例中使用的芯材的材质、厚度等的表。

[0119]

图22是针对第四形态示出各实施例及各比较例中使用的热固性树脂的熔融开始温度、固化反应开始温度等的表。

[0120]

图23是针对第四形态示出各实施例及各比较例的构成和物性值等的表。

[0121]

图24是针对第四形态示出实施例1d、6d、7d和比较例2d、3d中使用的热固性树脂的粘度测定结果的图表。

[0122]

图25是第五形态的第一实施方式的纤维增强成型体的剖视图。

[0123]

图26是针对第五形态示出制造图25的纤维增强成型体的方法的一实施方式中的层叠及加热压缩的剖视图。

[0124]

图27是针对第五形态示出图25的纤维增强成型体的制造方法的其他实施方式中的层叠及加热压缩的剖视图。

[0125]

图28是第五形态的第二实施方式的纤维增强成型体的剖视图。

[0126]

图29是示出制造图28的纤维增强成型体的方法的一实施方式中的层叠及加热压缩的剖视图。

[0127]

图30是第五形态的第三实施方式的纤维增强成型体的剖视图。

[0128]

图31是示出制造图30的纤维增强成型体的方法的一实施方式中的层叠及加热压缩的剖视图。

[0129]

图32是第五形态的第四实施方式的纤维增强成型体的剖视图。

[0130]

图33是针对第五形态示出制造图32的纤维增强成型体的方法的一实施方式中的层叠及加热压缩的剖视图。

[0131]

图34是针对第五形态示出制造图32的纤维增强成型体的方法的其他实施方式中的层叠及加热压缩的剖视图。

[0132]

图35是针对第五形态示出各实施例及各比较例中使用的粉体状的热固性树脂的种类、熔融开始温度、固化反应开始温度等的表。

[0133]

图36是针对第五形态示出各实施例及各比较例的构成和物性值等的表。

[0134]

图37是针对第五形态示出实施例1e、6e~15e及20e~26e和比较例1e~4e中使用的热固性树脂的粘度测定结果的图表。

具体实施方式

[0135]

以下详细说明本公开。此外,在本说明书中,在关于数值范围使用了“~”的记载中,除非另有说明,否则包括下限值及上限值。例如,在“10~20”的记载中,作为下限值的“10”、作为上限值的“20”都包含在内。即,“10~20”与“10以上且20以下”的含义相同。

[0136]

<第一形态>

[0137]

对第一形态的实施方式进行说明。图1所示的一实施方式的纤维增强树脂成型体10是使层叠的多个纤维基材11与热固性树脂15一同被加热压缩,通过热固性树脂15的固化而赋形一体化的结构。

[0138]

纤维基材11可以是单层或多层,根据纤维增强树脂成型体10的用途等来确定层数。在附图的方式中,纤维基材11由4层构成。作为纤维基材11,有由玻璃纤维、聚芳酰胺纤维(aramid fibre)、玄武岩纤维(basalt fibre)、碳纤维等制成的织物或无纺布等,并无特别限定,碳纤维织物由于轻量及高刚性优异,因而优选。作为碳纤维织物,优选纤维不只在一个方向的织法制成的织物,例如,优选由经纱与纬纱构成的平纹织物、斜纹织物、缎纹织物及由3个方向的丝构成的三轴织物等。另外,从热固性树脂15的含浸及纤维增强树脂成型体10的刚性的观点出发,优选上述碳纤维织物的纤维重量为50~600g/m2。

[0139]

在制造纤维增强树脂成型体10时,热固性树脂15使用固态的粉体。作为粉体的形状,有球状、针状、碎片(flake)状等,并无特别限定。热固性树脂的粉体配置为与纤维基材11相接触,在纤维基材11与热固性树脂的粉体一同被加热压缩时熔融,含浸于纤维基材11中而固化。作为热固性树脂的粉体与纤维基材11相接触地配置的形态,可举出以下形态:在纤维基材11为单层的情况下,配置于单层的纤维基材11的上表面或下表面中的至少一个面;另外,在纤维基材11为多层的情况下,配置于至少一个面,即配置于多层中的最上表面、最下表面、层叠面(纤维基材间)中的至少一个面。

[0140]

当热固性树脂15的熔融开始温度设为ta℃,固化反应开始温度设为tb℃时,优选30≤(tb-ta)≤100,更优选40≤(tb-ta)≤70。通过将(tb-ta)设为该范围,能够使熔融的热固性树脂15充分含浸于纤维基材11,能够得到具有均匀物性的纤维增强树脂成型体10。

[0141]

热固性树脂15在熔融开始温度ta℃以上的温度下,优选最低粘度为2000pa

·

s以下,更优选为1500pa

·

s以下。通过将最低粘度设为该范围,能够使熔融的热固性树脂15充分含浸于纤维基材11,能够得到具有均匀物性的纤维增强树脂成型体10。

[0142]

另外,热固性树脂15在固化反应开始温度tb℃~190℃的温度范围内,优选最高粘

度为1000pa

·

s以上。通过将最高粘度设为该范围,能够使熔融的热固性树脂15含浸并滞留于纤维基材11内,纤维增强树脂成型体10的赋形性好,能够在短时间内得到充分的强度。

[0143]

优选热固性树脂15的熔融开始温度ta℃为60~100℃。通过将热固性树脂15的熔融开始温度ta℃设为该范围,在对在纤维基材11之间的至少一个上配置有热固性树脂15的粉体的层叠体进行加热压缩而使热固性树脂15熔融固化时,能够容易地进行温度调整。

[0144]

对于能够满足上述熔融开始温度ta℃、固化反应开始温度tb℃、(tb-ta)的范围、最低粘度、最高粘度的热固性树脂,优选从酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂的组中选择。酚醛树脂的阻燃性优异,因此能够对纤维增强树脂成型体10赋予优异的强度和阻燃性。

[0145]

此外,可以在不对热固性树脂的粘度、反应性造成影响的范围内,在热固性树脂15中添加颜料、抗菌剂、紫外线吸收剂等各种粉体添加剂。

[0146]

本形态的纤维增强树脂成型体的制造方法是通过以下方式进行的:将热固性树脂的粉体配置为与纤维基材相接触,将纤维基材与热固性树脂的粉体一同用模具进行加热、压缩,由此将热固性树脂的粉体熔融而使其含浸于纤维基材内并固化。纤维基材以及热固性树脂如对上述纤维增强树脂成型体10所说明的那样。

[0147]

配置热固性树脂的粉体的形态如上所述,在单层的情况下,配置于纤维基材的上表面或下表面中的至少一个面;另外,在纤维基材为多层的情况下,配置于多层中的最上表面、最下表面、层叠面(纤维基材间)中的至少一个面。

[0148]

此外,在将热固性树脂的粉体配置于多层的纤维基材中的层叠面(纤维基材间)的情况下,并不限定于一个层叠面(一个纤维基材间),也可以配置于所有层叠面(所有纤维基材间),或隔着规定层数的层叠面(隔着规定层数的纤维基材间),配置的面的位置及配置的面的数量可根据纤维基材的层叠数等而适当确定。

[0149]

另外,在与单层的纤维基材的上表面或下表面、或者多层的纤维基材的最上表面或最下表面相接触地配置热固性树脂的粉体的情况下,为了便于作业,也可以在热固性树脂的粉体与模具的模面之间配置脱模纸。

[0150]

使用图2说明图1所示的由4层纤维基材11构成的纤维增强树脂成型体10的制造方法的一实施方式。此外,在以下的制造方法的说明中,对于多个纤维基材11,为了易于掌握其上下位置关系,如“11a”等那样,通过组合了“11”和“字母”的附图标记表示多个纤维基材11。

[0151]

在图2所示的实施方式中,在将4片纤维基材11a~11d层叠时,在下侧的2片纤维基材11a、11b与上侧的2片纤维基材11c、11d之间的纤维基材间(纤维基材11b与纤维基材11c之间)配置热固性树脂的粉体15a。从易于熔融的观点而言,优选热固性树脂的粉体15a的粒径为10~500μm。优选将热固性树脂的粉体15a的量调整为成型体的vf值(%)达到40~70%。vf值(%)是由(纤维基材的总重量/纤维的密度)/(成型体的体积)

×

100所计算出的值。

[0152]

将使热固性树脂的粉体15a配置于纤维基材11b与纤维基材11c的纤维基材间并层叠而构成纤维基材11a~11d的层叠体,并将该纤维基材11a~11d的层叠体夹持于已被加热的模具30的下模31与上模32中进行加热压缩。模具30通过电热加热器等加热单元加热至热固性树脂的粉体15a能够熔融、固化的温度tc℃。

[0153]

在模具30的温度tc℃与热固性树脂的熔融开始温度ta℃、固化反应开始温度tb℃的关系中,优选设定为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20,更优选设定为[tb+(tb-ta)/3]-10≤tc≤[tb+(tb-ta)/3]+20。例如在ta℃=70℃、tb℃=130℃时,tc℃为140℃~170℃。

[0154]

为了使纤维基材间的热固性树脂的粉体15a在熔融后能够良好地含浸于纤维基材11a~11d,由模具30进行的加热压缩时的纤维基材11a~11d的加压(压缩)优选为2~20mpa。

[0155]

另外,纤维基材11a~11d的压缩率(%)是由(下模31的模面与上模32的模面之间的间隔)/(纤维基材的所有层的总厚度)

×

100所计算出的值,优选为60~100%。

[0156]

通过由模具30进行的层叠体的加热,纤维基材间(纤维基材11b与纤维基材11c之间)的热固性树脂的粉体15a熔融,另外,熔融的热固性树脂通过层叠体的压缩而含浸于下侧的纤维基材11b、11a及上侧的纤维基材11c、11d。然后,含浸于纤维基材11a~11d的热固性树脂固化,由此,纤维基材11a~11d在被压缩的状态下一体化,得到赋形为下模31及上模32的模面形状的图1的纤维增强树脂成型体10。

[0157]

图3示出将6片纤维基材11a~11f层叠,在纤维基材间全部配置热固性树脂的粉体15a~15e并由模具30进行加热压缩的实施方式。

[0158]

热固性树脂的粉体15a的量(总量)、模具30的加热温度、层叠体的加压等如图2的实施方式中所说明的那样。

[0159]

<实施例>

[0160]

使用图4所示的热固性树脂,如下所述那样制作了实施例1a~7a及比较例1a、2a的纤维增强树脂成型体。另外,使用株式会社ubm制造的流变仪rheosol-g3000,在以下的条件下测定热固性树脂的粘度。

[0161]

1)将试料0.4g成型为颗粒(直径φ18mm、厚度0.4mm左右),将成型的颗粒夹持于直径φ18mm的平行板。

[0162]

2)在升温速度5℃/min、频率1hz、旋转角(应变)0.1deg、等速升温的条件下,在40℃~200℃之间以2℃的间隔测定动态粘度。

[0163]

实施例1a的制作

[0164]

作为纤维基材,准备4片将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为250

×

200mm而成的基材。裁剪后的每片纤维基材的重量为10g。将2片纤维基材层叠,在其上作为热固性树脂的粉体,大致均匀地配置25g树脂a1,在其上层叠剩余的2片纤维基材,制作出成型前层叠体。

[0165]

树脂a1是酚醛树脂,住友电木株式会社制造,产品名称:pr-50252,平均粒径30μm,熔融开始温度ta℃为69℃,固化反应开始温度tb℃为135℃,(tb-ta)为66℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为59pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为8768pa

·

s,(tb-ta)/3的值为22℃,tb+(tb-ta)/3的值为157℃。

[0166]

图6的图表示出树脂a1(实施例1a、2a、3a)的粘度测定结果。

[0167]

将成型前层叠体配置于加热至150℃的模具的下模的成型面(模面),将模具的上模被覆于成型前层叠体而关闭模具,在压力5mpa、150℃下进行10分钟的加热压缩。配置于

中央的纤维基材间的热固性树脂的粉体因加热而熔融,成型前层叠体被压缩,由此含浸于各层的纤维基材,在该状态下完成固化,从而制作出由使热固性树脂含浸于4层纤维基材中并使其固化的层叠一体物构成的实施例1a的纤维增强树脂成型体。

[0168]

实施例2a的制作

[0169]

使用与实施例1a相同的纤维基材4片和树脂a1,在各纤维基材间(所有纤维基材间)分别大致均匀地配置8.3g树脂a1(所有基材间的树脂a1的总量为24.9g)而制作成型前层叠体,除此以外,以与实施例1a相同的条件进行加热压缩而制作实施例2a的纤维增强树脂成型体。

[0170]

实施例3a的制作

[0171]

使用与实施例1a相同的纤维基材10片,将5片该纤维基材层叠,在其上大致均匀地配置60g树脂a,并在其上层叠剩余的5片纤维基材而制作出成型前层叠体,除此以外,以与实施例1a相同的条件进行加热压缩而制作实施例3a的纤维增强树脂成型体。

[0172]

实施例4a的制作

[0173]

除了使用树脂b1作为热固性树脂以外,以与实施例1a相同的方式制作实施例4a的纤维增强树脂成型体。

[0174]

树脂b1是酚醛树脂,住友电木株式会社制造,产品名称:pr-310,平均粒径30μm,熔融开始温度ta℃为95℃,固化反应开始温度tb℃为135℃,(tb-ta)为40℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为1500pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为209004pa

·

s,(tb-ta)/3的值为13℃,tb+(tb-ta)/3的值为148℃。

[0175]

实施例5a的制作

[0176]

除了使用将12.5g树脂a1与12.5g树脂c1均匀混合的树脂(25g)作为热固性树脂,并将模具温度设为170℃以外,以与实施例1a相同的方式制作实施例5a的纤维增强树脂成型体。

[0177]

树脂c1是将三菱化学株式会社制造、产品名称:j-er-1001的环氧树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0178]

将12.5g树脂a1与12.5g树脂c1均匀混合而成的树脂的熔融开始温度ta℃为73℃,固化反应开始温度tb℃为140℃,(tb-ta)为67℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为22pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为5180pa

·

s,(tb-ta)/3的值为22℃,tb+(tb-ta)/3的值为162℃。

[0179]

实施例6a的制作

[0180]

除了使用将12.5g树脂d1与12.5g树脂e1均匀混合的树脂(25g)作为热固性树脂,将模具温度设为160℃以外,以与实施例1a相同的方式制作实施例6a的纤维增强树脂成型体。

[0181]

树脂d1是将住友电木株式会社制造、产品名称:pr-50235d的酚醛树脂用乳钵粉碎而使用的。平均粒径为90μm。

[0182]

树脂e1是将三菱气体化学株式会社制造、产品名称:cytester ta的氰酸酯树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0183]

将12.5g树脂d1与12.5g树脂e1均匀混合而成的树脂的熔融开始温度ta℃为76℃,

固化反应开始温度tb℃为138℃,(tb-ta)为62℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为475pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为51895pa

·

s,(tb-ta)/3的值为21℃,tb+(tb-ta)/3的值为159℃。

[0184]

实施例7a的制作

[0185]

除了使用将8.3g树脂d1、8.3g树脂e1和8.3g树脂c1均匀混合的树脂(24.9g)作为热固性树脂,并将模具温度设为170℃以外,以与实施例1a相同的方式制作实施例7a的纤维增强树脂成型体。

[0186]

将8.3g树脂d1、8.3g树脂e和8.3g树脂c1均匀混合而成的树脂的熔融开始温度ta℃为75℃,固化反应开始温度tb℃为139℃,(tb-ta)为64℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为575pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为19025pa

·

s,(tb-ta)/3的值为21℃,tb+(tb-ta)/3的值为160℃。

[0187]

比较例1a的制作

[0188]

除了使用树脂f1作为热固性树脂并将模具温度设为100℃以外,以与实施例1a相同的方式制作比较例1a的纤维增强树脂成型体。

[0189]

树脂f1是酚醛树脂,住友电木株式会社制造,产品名称:pr-50699,平均粒径为30μm,熔融开始温度ta℃为72℃,固化反应开始温度tb℃为91℃,(tb-ta)为19℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为118908pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为164468pa

·

s,(tb-ta)/3的值为6℃,tb+(tb-ta)/3的值为97℃。

[0190]

图6的图表示出树脂f1(比较例1a)的粘度测定结果。

[0191]

比较例1a所使用的树脂f1的最低粘度和最高粘度较高,树脂f1对纤维基材(碳纤维织物)的含浸性差,无法得到热固性树脂均匀含浸的成型体。

[0192]

比较例2a的制作

[0193]

除了使用将8.3g树脂a1与16.6g树脂d1均匀混合而成的树脂(24.9g)作为热固性树脂,并将模具温度设为160℃以外,以与实施例1a相同的方式制作比较例2a的纤维增强树脂成型体。

[0194]

将8.3g树脂a1与16.6g树脂d1均匀混合而成的树脂的熔融开始温度ta℃为80℃,固化反应开始温度tb℃为140℃,(tb-ta)为60℃,最低粘度(熔融开始温度ta℃以上的温度中的最低粘度)为21pa

·

s,最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度)为260pa

·

s,(tb-ta)/3的值为20℃,tb+(tb-ta)/3的值为160℃。

[0195]

图6的图表示出树脂a1/树脂d1=1/2(比较例2a)的粘度测定结果。

[0196]

比较例2a的热固性树脂的固化不充分,成型体在脱模时发生变形,无法得到良好的成型体。

[0197]

对得到的实施例1a~7a及比较例1a、2a的纤维增强树脂成型体进行厚度(mm)、vf值(%)、弯曲强度(mpa)、弯曲弹性模量(gpa)的测定及外观判断。其结果如图5所示,并说明如下。

[0198]

根据(纤维基材的总重量/纤维密度)/(成型体的体积)

×

100计算出vf值(%)。

[0199]

根据jis k7074a法测定弯曲强度(mpa)和弯曲弹性模量(gpa)。

[0200]

外观的判断是通过目视确认成型体表面是否存在由变形或树脂的含浸不均匀等

所造成的不良状况,将无不良状况的情况评为

“○”

,将有不良状况的情况评为

“×”

。

[0201]

实施例1a的物性等

[0202]

实施例1a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂a1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为58%,弯曲强度为550mpa,弯曲弹性模量为54gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。

[0203]

实施例2a的物性等

[0204]

实施例2a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂a1,在各纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为58%,弯曲强度为600mpa,弯曲弹性模量为55gpa,成型体的外观为

“○”

,通过在各纤维基材间配置热固性树脂的粉体而制作,因此强度及刚性均比实施例1a高。

[0205]

实施例3a的物性等

[0206]

实施例3a的纤维增强树脂成型体是将纤维基材的层叠数设为10片,将热固性树脂设为树脂a1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为2.0mm,vf值为59%,弯曲强度为620mpa,弯曲弹性模量为53gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。

[0207]

实施例4a的物性等

[0208]

实施例4a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂b1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为55%,弯曲强度为450mpa,弯曲弹性模量为45gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂b1的实施例4a的强度及刚性比使用树脂a的实施例1a低。

[0209]

实施例5a的物性等

[0210]

实施例5a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂a1/树脂c1=1/1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为57%,弯曲强度为990mpa,弯曲弹性模量为60gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂a1/树脂c1=1/1的混合树脂的实施例5a的强度及刚性比使用树脂a1的实施例1a及使用树脂b1的实施例4a高。

[0211]

实施例6a的物性等

[0212]

实施例6a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂d1/树脂e1=1/1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为59%,弯曲强度为900mpa,弯曲弹性模量为61gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂d1/树脂e1=1/1的混合树脂的实施例6a具有与使用树脂a1/树脂c1=1/1的混合树脂的实施例5a同等的高强度及刚性。

[0213]

实施例7a的物性等

[0214]

实施例7a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂d1/树脂e1/树脂c1=1/1/1,在中央的纤维基材间配置热固性树脂的粉体而制作的,成型体的厚度为0.8mm,vf值为58%,弯曲强度为930mpa,弯曲弹性模量为58gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂d1/树脂e1/树脂c1=1/1/1的混合

树脂的实施例7a具有与使用树脂a1/树脂c1=1/1的混合树脂的实施例5a、使用树脂d1/树脂e1=1/1的混合树脂的实施例6a同等的高强度及刚性。

[0215]

比较例1a的物性等

[0216]

比较例1a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂f1,在中央的纤维基材间配置热固性树脂的粉体而制作的,但树脂f1的含浸性差,无法得到热固性树脂均匀含浸的成型体,因此无法测定厚度、vf值、弯曲强度、弯曲弹性模量。

[0217]

比较例2a的物性等

[0218]

比较例2a的纤维增强树脂成型体是将纤维基材的层叠数设为4片,将热固性树脂设为树脂a1/树脂d1=1/2,在中央的纤维基材间配置热固性树脂的粉体而制作的,但热固性树脂的固化不充分,在成型体的脱模时发生了变形,因此无法测定厚度、vf值、弯曲强度、弯曲弹性模量。

[0219]

此外,在实施例中,作为纤维增强树脂成型体的形状,仅示出了平板形状,但在本发明中,纤维增强树脂成型体的形状(模具形状)并不限定于平板形状,能够设为曲面形状、凹凸形状等任意形状。

[0220]

这样,根据本形态,无需使用预浸料,能够简单、廉价且不担心环境污染地安全地得到纤维增强树脂成型体。

[0221]

<第二形态>

[0222]

对第二形态的实施方式进行说明。

[0223]

图7中的(1-1)所示的第一实施方式的纤维增强树脂成型用预浸料110是纤维基材111与热固性树脂115被一同加热压缩而形成的,成为热固性树脂115附着于纤维基材111的状态。附着于纤维基材111的热固性树脂115处于固化反应开始前的固体状态。

[0224]

在第一实施方式的预浸料110中包含1层纤维基材11,但也可由多层纤维基材11构成预浸料。作为纤维基材111,有由玻璃纤维、聚芳酰胺纤维、玄武岩纤维、碳纤维等制作的织物或无纺布等,并无特别限定,碳纤维织物由于轻量及高刚性优异,因而优选。作为碳纤维织物,优选纤维不只在一个方向的织法制成的织物,例如,优选为由经纱与纬纱构成的平纹织物、斜纹织物、缎纹织物及由3个方向的丝构成的三轴织物等。另外,从热固性树脂115的含浸及纤维增强树脂成型体的刚性等观点而言,优选碳纤维织物的纤维重量为50~600g/m2。

[0225]

在制造预浸料110时,热固性树脂115使用加热压缩前的状态为固态的粉体状的树脂。作为粉体的形状,有球状、针状、碎片状等,并无特别限定。

[0226]

在制作预浸料110时,热固性树脂115的粉体配置为与纤维基材111相接触,在纤维基材111与热固性树脂115的粉体一同被加热压缩时熔融而含浸于纤维基材111,以固化反应开始前的状态被冷却而固化。

[0227]

热固性树脂115的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,优选为1500pa

·

s以下。

[0228]

通过固化反应开始温度tb℃下的粘度为2000pa

·

s以下,在使用预浸料110制造纤维增强树脂成型体时,能够使热固性树脂115均匀含浸于纤维基材111,能够得到品质良好的纤维增强树脂成型体。

[0229]

热固性树脂115在固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0230]

通过固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上,在使用预浸料110制造纤维增强树脂成型体时,能够使熔融的热固性树脂115含浸于纤维基材111并充分固化,纤维增强树脂成型体的赋形性好,且可在短时间(10分钟左右)得到充分的强度。

[0231]

优选热固性树脂115的熔融开始温度ta℃为60~100℃。通过熔融开始温度ta℃为上述范围,可以不使制作预浸料110时的加热温度变得那么高,容易制作预浸料110。

[0232]

关于热固性树脂115的熔融开始温度ta℃、固化反应开始温度tb℃,优选30≤(tb-ta)≤100,更优选40≤(tb-ta)≤70。通过将(tb-ta)设为该范围,在使用预浸料110制造纤维增强树脂成型体时,热固性树脂115能够充分含浸于纤维基材111,能够得到具有均匀物性的纤维增强树脂成型体。

[0233]

相对于制作预浸料110时的加热压缩时的温度tc℃,优选热固性树脂115的熔融开始温度ta℃为tc℃以下,固化反应开始温度tb℃为tc℃以上。更优选ta℃为tc℃-5℃以下,tb℃为tc℃+5℃以上。通过使ta℃及tb℃为该范围,在制作预浸料110时,热固性树脂115能够熔融并含浸于纤维基材111,另外,在制作预浸料110时,热固性树脂115的固化反应未开始,因此预浸料110的品质良好,预浸料110的保存稳定性变好。

[0234]

从易于熔融的观点而言,优选制作预浸料110时所使用的热固性树脂115的粉体的粒径为10~500μm。优选将制作预浸料时所使用的热固性树脂115的量调整为纤维增强树脂成型体的vf值(%)达到40~70%。vf值(%)是由(纤维基材的总重量/纤维的密度)/(纤维增强树脂成型体的体积)

×

100所计算出的值。

[0235]

作为能够满足上述熔融开始温度ta℃、固化反应开始温度tb℃、(tb-ta)的范围、最低粘度、最高粘度的热固性树脂,优选从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。酚醛树脂由于阻燃性优异,因此可对纤维增强树脂成型体赋予优异的强度和阻燃性。

[0236]

此外,在不对热固性树脂的粘度、反应性造成影响的范围内,也可以在热固性树脂115中添加颜料、抗菌剂、紫外线吸收剂等各种粉体添加剂。

[0237]

第一实施方式的纤维增强树脂成型用预浸料110的制作的一形态如下所示。此外,在以下的说明中,存在通过“热固性树脂的粉体115a”等组合了数字“115”和“字母”的附图标记表示“热固性树脂115的粉体”的情况。

[0238]

如图7中的(1-2)所示,通过脱模用塑料膜141a、141b,将纤维基材111及与该纤维基材111相接触地配置的热固性树脂的粉体115a夹持,并通过已被加热的模具150的下模151和上模152将上述结构夹持并进行加热压缩,由此制作第一实施方式的预浸料110。此时,热固性树脂的粉体115a配置于纤维基材111的上下的其中一面或两面。

[0239]

模具150通过电热加热器等加热单元加热。制作预浸料110时的加热压缩时的温度(模具温度)tc℃为热固性树脂的粉体115a(上述热固性树脂115)的熔融开始温度ta℃以上,固化反应开始温度tb℃以下。更优选加热压缩时的温度(模具温度)tc℃为热固性树脂115的熔融开始温度ta℃+5℃以上,固化反应开始温度tb℃-5℃以下。

[0240]

为了热固性树脂的粉体115a在熔融后能够良好地含浸于纤维基材111,优选制作预浸料时由模具150所进行的加压(压缩)为0.1~10mpa。

[0241]

另外,纤维基材111的压缩率(%)是由(下模151的模面与上模152的模面之间的间隔-脱膜膜的总厚度)/(纤维基材的所有层的总厚度)

×

100所计算出的值,优选为60~100%。

[0242]

热固性树脂的粉体115a因加热压缩而熔融并含浸于纤维基材111,以固化反应开始前的状态被冷却而固化。

[0243]

此外,预浸料的制作方法并不限定于上述使用模具的方法,也可以是通过热辊进行加热压缩的热辊法、在上下的带之间进行加热压缩的双层带法等其他方法。

[0244]

对第二实施方式进行说明。在以下的说明中,为了易于掌握多个纤维基材111的上下位置关系,通过“111a”等组合了数字“111”和“字母”的附图标记表示纤维基材。

[0245]

图8中的(2-1)所示的第二实施方式的纤维增强树脂成型用预浸料120包括4层纤维基材111a、111b、111c、111d和热固性树脂115,热固性树脂115成为附着于纤维基材111a~111d的状态。此外,纤维基材111a~111d和热固性树脂115如在第一实施方式的预浸料110中所说明的那样。

[0246]

关于第二实施方式的纤维增强树脂成型用预浸料120,其制作的一形态示出如下。

[0247]

如图8中的(2-2)所示,通过脱模用塑料膜141a、141b,将在下侧的2片纤维基材111a、111b与上侧的2片纤维基材111c、111d之间夹持了热固性树脂的粉体115a而构成的层叠体夹持,并通过已被加热的模具150的下模151与上模152将上述结构夹持并进行加热压缩,由此制作第二实施方式的纤维增强树脂成型用预浸料120。加热压缩条件如第一实施方式所述。热固性树脂的粉体115a因加热压缩而熔融并含浸于纤维基材111a~111d,以固化反应开始前的状态被冷却而固化。

[0248]

对第三实施方式进行说明。图9中的(3-1)所示的第三实施方式的纤维增强树脂成型用预浸料130与第二实施方式同样地包括4层的纤维基材111a、111b、111c、111d和热固性树脂115,热固性树脂115成为附着于纤维基材111a~111d的状态。在第三实施方式中,用于制作预浸料130的热固性树脂115的粉体的配置如下所示,其具有与第二实施方式不同的形态。

[0249]

以下示出第三实施方式的纤维增强树脂成型用预浸料130的制作的一形态。

[0250]

如图9中的(3-2)所示,通过脱模用塑料膜141a、141b,将在4片纤维基材111a~111d的各纤维基材之间(各层间)夹持了热固性树脂的粉体115a、115b、115c而构成的层叠体夹持,并通过已被加热的模具150的下模151与上模152将上述结构夹持并进行加热压缩,由此制作第三实施方式的纤维增强树脂成型用预浸料130。加热压缩条件如第一实施方式所述。热固性树脂的粉体115a~115c因加热压缩而熔融并含浸于纤维基材111a~111d,以固化反应开始前的状态被冷却而固化。

[0251]

使用本公开的纤维增强树脂成型用预浸料的纤维增强树脂成型体的制造方法通过以下方式进行:通过赋形用模具将包括单层或多层纤维基材111的纤维增强树脂成型用预浸料加热压缩,使热固性树脂115进行反应固化。赋形用模具的模面形状并不限定于平面,根据制品可设为凹凸、曲面等。

[0252]

在制造纤维增强树脂成型体时的加热温度(赋形用模具的温度)td℃与热固性树

脂115的熔融开始温度ta℃、固化反应开始温度tb℃的关系中,

[0253]

优选设定为[tb+(tb-ta)/3]-15≤td≤[tb+(tb-ta)/3]+20,

[0254]

更优选设定为[tb+(tb-ta)/3]-10≤td≤[tb+(tb-ta)/3]+20。例如在ta℃=70℃、tb℃=130℃时,td℃为140℃~170℃。

[0255]

为了热固性树脂115在熔融后能够良好地含浸于纤维基材111,优选在由赋形用模具所进行的加热压缩时的纤维增强树脂成型用预浸料的加压(压缩)为2~20mpa。

[0256]

另外,在由赋形用模具进行加热压缩时的纤维增强树脂成型用预浸料的压缩率(%)是由(下模151的模面与上模152的模面之间的间隔)/(预浸料的厚度)

×

100所计算出的值,优选为60~100%。

[0257]

通过由赋形用模具所进行的纤维增强树脂成型用预浸料的加热压缩,预浸料的热固性树脂115熔融,另外,通过已熔融的热固性树脂115进行反应固化,能够得到被赋形为下模及上模的模面形状的纤维增强树脂成型体。

[0258]

<实施例>

[0259]

使用图10所示的热固性树脂的粉体,制作实施例1b~7b及比较例1b、2b的纤维增强树脂成型用预浸料,使用刚制作后的预浸料制作纤维增强树脂成型体。使用株式会社ubm制造的流变仪:rheosol-g3000在下述条件下测定热固性树脂的粘度。

[0260]

1)将试料0.4g成型为颗粒(直径φ18mm、厚度0.4mm左右),将成型的颗粒夹持于直径φ18mm的平行板。

[0261]

2)在升温速度5℃/min、频率1hz、旋转角(应变)0.1deg、等速升温的条件下,在40℃~200℃之间以2℃的间隔测定动态粘度。

[0262]

<实施例1b>

[0263]

预浸料的制作

[0264]

实施例1如图7中的(1-1)及(1-2)所示,是预浸料的纤维基材为1片(1层)的例子。作为纤维基材,准备将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为250mm

×

200mm而成的基材。裁剪后的每片纤维基材的重量为10g。将准备好的纤维基材配置于经脱模处理(涂布脱模剂)的pet膜(脱模用塑料膜)上,在纤维基材上作为热固性树脂的粉体,大致均匀地配置7g的以下树脂a2,在其上载置经脱模处理的pet膜而作成预浸料成型前层叠体。

[0265]

树脂a2是酚醛树脂,住友电木株式会社制造,产品名称:pr-50252,平均粒径为30μm。

[0266]

图11的图表示出树脂a2(实施例1b、2b、3b)的粘度测定结果。

[0267]

将预浸料成型前层叠体配置于加热至100℃的模具的下模的成型面(模面),将模具的上模被覆于预浸料成型前层叠体而关闭模具,以压力0.1mpa进行5分钟的加热压缩。由此,使纤维基材上的树脂a2的粉体熔融,使其熔融含浸于纤维基材后,打开模具,连同pet膜取出层叠体,自然冷却至室温后,移除pet膜,得到实施例1b的预浸料。

[0268]

纤维增强树脂成型体的制作

[0269]

将实施例1b的预浸料重叠4片而成的层叠体配置于事先加热至150℃的模具的下模的成型面(模面),将模具的上模被覆至层叠体而关闭模具,以压力5mpa进行10分钟的加热压缩,使树脂a2反应固化,之后打开模具,取出实施例1b的纤维增强树脂成型体。

[0270]

<实施例2b>

[0271]

预浸料的制作

[0272]

实施例2b如图8中的(2-1)及(2-2)所示,是预浸料的纤维基材为4片(4层)的例子。除了使用与实施例1b相同的纤维基材4片和树脂a2,在4片纤维基材的中间大致均匀地配置28g的树脂a2以外,以与实施例1b相同的方式制作实施例2b的预浸料。

[0273]

纤维增强树脂成型体的制作

[0274]

将实施例2b的预浸料配置于事先加热至150℃的模具的下模的成型面(模面),将模具的上模被覆至层叠体而关闭模具,以压力5mpa进行10分钟的加热压缩,使树脂a2反应固化,之后打开模具,取出实施例2b的纤维增强树脂成型体。

[0275]

<实施例3b>

[0276]

预浸料的制作

[0277]

实施例3b如图9中的(3-1)及(3-2)所示,是在预浸料的纤维基材为4片(4层)的各层之间配置树脂a2而制作预浸料的例子。除了在与实施例1b同样的纤维基材4片的各层之间大致均匀地配置9.3g的树脂a2以外,以与实施例1b相同的方式制作实施例3b的预浸料。

[0278]

纤维增强树脂成型体的制作

[0279]

将实施例3b的预浸料配置于事先加热至150℃的模具的下模的成型面(模面),将模具的上模被覆至层叠体而关闭模具,以压力5mpa进行10分钟的加热压缩,使树脂a2反应固化,之后打开模具,取出实施例3b的纤维增强树脂成型体。

[0280]

<实施例4b>

[0281]

预浸料的制作

[0282]

实施例4b是预浸料的纤维基材为1片的例子,除了使用以下的树脂b2作为热固性树脂的粉体以外,以与实施例1b相同的方式制作实施例4b的预浸料。

[0283]

树脂b2是酚醛树脂,住友电木株式会社制造,产品名称:pr-310,平均粒径为30μm。

[0284]

纤维增强树脂成型体的制作

[0285]

使用4片实施例4b的预浸料,以与实施例1b相同的方式制作实施例4b的纤维增强树脂成型体。

[0286]

<实施例5b>

[0287]

预浸料的制作

[0288]

实施例5b是预浸料的纤维基材为1片的例子,除了作为热固性树脂的粉体,使用将树脂a2与以下的树脂c2以1:1的重量比均匀混合的树脂7g以外,以与实施例1b相同的方式制作实施例5b的预浸料。

[0289]

树脂c2是将三菱化学株式会社制、产品名称:jer-1001的环氧树脂用乳钵粉碎而使用的,平均粒径为100μm。

[0290]

纤维增强树脂成型体的制作

[0291]

除了使用4片实施例5b的预浸料,将模具温度设为170℃以外,以与实施例1b相同的方式制作实施例5b的纤维增强树脂成型体。

[0292]

<实施例6b>

[0293]

预浸料的制作

[0294]

实施例6b是预浸料的纤维基材为1片的例子,除了使用将以下的树脂d2与以下的

树脂e2以1:1的重量比均匀混合的树脂7g作为热固性树脂的粉体以外,以与实施例1b相同的方式制作实施例6b的预浸料。

[0295]

树脂d2是将住友电木株式会社制造、产品名称:pr-50235d的酚醛树脂用乳钵粉碎而使用的。平均粒径为90μm。

[0296]

树脂e2是将三菱气体化学株式会社制造、产品名称:cytester ta的氰酸酯树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0297]

纤维增强树脂成型体的制作

[0298]

除了使用4片实施例6b的预浸料,将模具温度设为160℃以外,以与实施例1b相同的方式制作实施例6b的纤维增强树脂成型体。

[0299]

<实施例7b>

[0300]

预浸料的制作

[0301]

实施例7b是预浸料的纤维基材为1片的例子,除了使用将树脂d2、树脂e2与树脂c2以1:1:1的重量比均匀混合的树脂7g作为热固性树脂的粉体以外,以与实施例1b相同的方式制作实施例7b的预浸料。

[0302]

纤维增强树脂成型体的制作

[0303]

除了使用4片实施例7b的预浸料,将模具温度设为170℃以外,以与实施例1b相同的方式制作实施例7b的纤维增强树脂成型体。

[0304]

<比较例1b>

[0305]

预浸料的制作

[0306]

除了使用7g的以下树脂f2作为热固性树脂的粉体,将模具温度设为80℃以外,以与实施例1b相同的方式制作比较例1的预浸料。

[0307]

树脂f2是酚醛树脂,住友电木株式会社制造,产品名称:pr-50699,平均粒径为30μm。

[0308]

图11的图表示出树脂f2(比较例1b)的粘度测定结果。

[0309]

纤维增强树脂成型体的制作

[0310]

除了使用4片比较例1b的预浸料,将模具温度设为100℃以外,以与实施例1b相同的方式制作比较例1b的纤维增强树脂成型体。

[0311]

比较例1b所使用的树脂f2的最低粘度与最高粘度较高,树脂f2在纤维基材(碳纤维织物)中的含浸性差,无法得到热固性树脂均匀含浸的纤维增强树脂成型体。

[0312]

<比较例2b>

[0313]

预浸料的制作

[0314]

使用将树脂a2与树脂d2以1:2的重量比均匀混合的树脂7g作为热固性树脂的粉体,以与实施例1b相同的方式制作比较例2b的预浸料。

[0315]

图11的图表示出将树脂a2与树脂d2以1:2的重量比均匀混合的树脂(比较例2b)的粘度测定结果。

[0316]

纤维增强树脂成型体的制作

[0317]

使用4片比较例2b的预浸料,以与实施例1b相同的方式制作比较例2b的纤维增强树脂成型体。

[0318]

比较例2b所使用的树脂的固化不充分,在纤维增强树脂成型体的脱模时发生变

形,无法得到良好的成型体。

[0319]

对实施例1b~7b及比较例1b、2b的纤维增强树脂成型体进行厚度(mm)、vf值(%)、弯曲强度(mpa)、弯曲弹性模量(gpa)的测定以及外观判断。其结果如图12所示,并说明如下。

[0320]

根据jis k7074a法测定弯曲强度(mpa)和弯曲弹性模量(gpa)。

[0321]

外观的判断是通过目视确认成型体表面是否存在由变形或树脂的含浸不均匀等构成的不良状况,将无不良状况的情况评为

“○”

,将有不良状况的情况评为

“×”

。

[0322]

实施例1b的纤维增强树脂成型体的物性等

[0323]

实施例1b的纤维增强树脂成型体是将实施例1b的预浸料层叠4片而制作的,实施例1b的预浸料是将热固性树脂的粉体设为树脂a2、纤维基材设为1片而制作的。实施例1b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为58%,弯曲强度为610mpa,弯曲弹性模量为52gpa,成型体的外观为

“○”

,强度及刚性(弯曲弹性模量)高,外观良好。

[0324]

实施例2b的纤维增强树脂成型体的物性等

[0325]

实施例2b的纤维增强树脂成型体是由实施例2b的预浸料所制作的,实施例2b的预浸料是在4片纤维基材的中间配置树脂a2而制作的。实施例2b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为58%,弯曲强度为600mpa,弯曲弹性模量为53gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。

[0326]

实施例3b的纤维增强树脂成型体的物性等

[0327]

实施例3b的纤维增强树脂成型体是由实施例3b的预浸料所制作的,实施例3b的预浸料是在4片纤维基材的各层之间配置树脂a2而制作的。实施例3b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为58%,弯曲强度为620mpa,弯曲弹性模量为53gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。

[0328]

实施例4b的纤维增强树脂成型体的物性等

[0329]

实施例4b的纤维增强树脂成型体是将实施例4b的预浸料层叠4片而制作的,实施例4b的预浸料是将热固性树脂的粉体设为树脂b2、纤维基材设为1片而制作的。实施例4b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为55%,弯曲强度为460mpa,弯曲弹性模量为46gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。使用树脂b2的实施例4b的强度及刚性比使用树脂a2的实施例1b低。

[0330]

实施例5b的纤维增强树脂成型体的物性等

[0331]

实施例5b的纤维增强树脂成型体是将实施例5b的预浸料层叠4片而制作的,实施例5b的预浸料是将热固性树脂的粉体设为树脂a2/树脂c2=1/1、纤维基材设为1片而制作的。实施例5b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为57%,弯曲强度为980mpa,弯曲弹性模量为60gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂a2/树脂c2=1/1的混合树脂的实施例5b的强度及刚性比使用树脂a2的实施例1b及使用树脂b2的实施例4b高。

[0332]

实施例6b的纤维增强树脂成型体的物性等

[0333]

实施例6b的纤维增强树脂成型体是将实施例6b的预浸料层叠4片而制作的,实施例6b的预浸料是将热固性树脂的粉体设为树脂d2/树脂e2=1/1、纤维基材设为1片而制作的。实施例6b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为59%,弯曲强度为

910mpa,弯曲弹性模量为61gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂d2/树脂e2=1/1的混合树脂的实施例6b具有与使用树脂a2/树脂c2=1/1的混合树脂的实施例5b同等的高强度及刚性。

[0334]

实施例7b的纤维增强树脂成型体的物性等

[0335]

实施例7b的纤维增强树脂成型体是将实施例7b的预浸料层叠4片而制作的,实施例7b的预浸料是将热固性树脂的粉体设为树脂d2/树脂e2/树脂c2=1/1/1、纤维基材设为1片而制作的。实施例7b的纤维增强树脂成型体的成型体厚度为0.8mm,vf值为58%,弯曲强度为930mpa,弯曲弹性模量为59gpa,成型体的外观为

“○”

,强度及刚性高,外观良好。另外,使用树脂d2/树脂e2/树脂c2=1/1/1的混合树脂的实施例7b具有与使用树脂a2/树脂c2=1/1的混合树脂的实施例5b、使用树脂d2/树脂e2=1/1的混合树脂的实施例6b同等的高强度及刚性。

[0336]

比较例1b的纤维增强树脂成型体的物性等

[0337]

比较例1b的纤维增强树脂成型体是将比较例1的预浸料层叠4片而制作的,比较例1的预浸料是将热固性树脂的粉体设为树脂f2、纤维基材设为1片而制作的,但由于树脂f2的含浸性差,无法得到热固性树脂均匀含浸的成型体,因此无法测定厚度、vf值、弯曲强度、弯曲弹性模量。

[0338]

比较例2b的纤维增强树脂成型体的物性等

[0339]

比较例2b的纤维增强树脂成型体是将比较例2b的预浸料层叠4片而制作的,比较例2b的预浸料是将热固性树脂的粉体设为树脂a2/树脂d2=1/2、纤维基材设为1片而制作的,但由于热固性树脂的固化不充分,在成型体的脱模时发生变形,因此无法测定厚度、vf值、弯曲强度、弯曲弹性模量。

[0340]

<预浸料的保存稳定性评价>

[0341]

为了评价由热固性树脂的差异所造成的预浸料的保存稳定性,在制作好使用树脂a2的实施例1b的预浸料、使用树脂b2的实施例4b的预浸料、使用树脂a2/树脂c2=1/1的混合树脂的实施例5b的预浸料、使用树脂d2/树脂e2=1/1的混合树脂的实施例6b的预浸料、使用树脂d2/树脂e2/树脂c2=1/1/1的混合树脂的实施例7b的预浸料后,在23℃

×

湿度50%的环境下保管90天后,以与上述对应的实施例相同的方式制作纤维增强成型体。

[0342]

对制作的纤维增强树脂成型体进行成型体外观的判断和弯曲强度及弯曲弹性模量的测定,与在刚制作预浸料后使用该预浸料制作纤维增强树脂成型体的情况的结果(图12所示的结果)进行比较。预浸料的保存稳定性的结果如图13所示。图13中的弯曲强度保持率是相对于使用刚制作的预浸料所制作的纤维增强树脂成型体的弯曲强度的值(图12所示的弯曲强度的值)的比例(%)。另外,弯曲弹性模量保持率是相对于使用刚制作的预浸料所制作的纤维增强树脂成型体的弯曲弹性模量的值(图12所示的弯曲弹性模量的值)的比例(%)。

[0343]

对于由制作后经90天的预浸料所制作的纤维增强树脂成型体,说明图13所示的结果。

[0344]

实施例1b(树脂a2)

[0345]

对于使用树脂a2的实施例1b的预浸料在制作后经90天所制作的实施例1b的纤维增强树脂成型体,成型体外观为

“○”

,弯曲强度为570mpa,弯曲弹性模量为48gpa,弯曲强度

保持率为93%,弯曲弹性模量保持率为92%,因预浸料的保存所造成的纤维增强树脂成型体的物性降低较少。

[0346]

实施例4b(树脂b2)

[0347]

对于使用树脂b2的实施例4b的预浸料在制作后经90天所制作的实施例4b的纤维增强树脂成型体,成型体外观为

“○”

,弯曲强度为420mpa,弯曲弹性模量为42gpa,弯曲强度保持率为91%,弯曲弹性模量保持率为91%,因预浸料的保存所造成的纤维增强树脂成型体的物性降低较少。

[0348]

实施例5b(树脂a2/树脂c2=1/1)

[0349]

对于使用树脂a2/树脂c2=1/1的混合树脂的实施例5b的预浸料在制作后经90天所制作的实施例5的纤维增强树脂成型体,成型体外观为

“○”

,弯曲强度为910mpa,弯曲弹性模量为56gpa,弯曲强度保持率为93%,弯曲弹性模量保持率为93%,因预浸料的保存所造成的纤维增强树脂成型体的物性降低较少。

[0350]

实施例6b(树脂d2/树脂e2=1/1)

[0351]

对于使用树脂d2/树脂e2=1/1的混合树脂的实施例6b的预浸料在制作后经90天所制作的实施例6的纤维增强树脂成型体,成型体外观为

“○”

,弯曲强度为880mpa,弯曲弹性模量为60gpa,弯曲强度保持率为97%,弯曲弹性模量保持率为98%,因预浸料的保存所造成的纤维增强树脂成型体的物性降低较少。

[0352]

实施例7b(树脂d2/树脂e2/树脂c2=1/1/1)

[0353]

对于使用树脂d2/树脂e2/树脂c2=1/1/1的混合树脂的实施例7b的预浸料在制作后经90天所制作的实施例7b的纤维增强树脂成型体,成型体外观为

“○”

,弯曲强度为880mpa,弯曲弹性模量为56gpa,弯曲强度保持率为95%,弯曲弹性模量保持率为95%,因预浸料的保存所造成的纤维增强树脂成型体的物性降低较少。

[0354]

这样,根据本发明,预浸料的制作简单、廉价,能够得到保存稳定性良好的预浸料。另外,能够得到由该预浸料所制作的具有良好品质的纤维增强树脂成型体。

[0355]

此外,在实施例中,虽然作为纤维增强树脂成型体的形状仅示出平板形状,但在本发明中,纤维增强树脂成型体的形状(模具形状)并不限定于平板形状,能够设为曲面形状、凹凸形状等任意形状。

[0356]

另外,本方式并不限定于上述实施例,能够在不脱离主旨的范围内进行变更。

[0357]

<第三形态>

[0358]

对第三形态的实施方式进行说明。

[0359]

1.纤维增强成型体210

[0360]

在纤维增强成型体210中,纤维基材211通过含有热固性树脂的树脂片215的热固性树脂而被一体化。热固性树脂的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0361]

(1)纤维基材211

[0362]

纤维基材211可以是单层也可以是多层,根据纤维增强成型体210的用途等来确定层数。在图14、15的形态中,例示了由4层纤维基材211构成的例子。作为纤维基材211,有由玻璃纤维、聚芳酰胺纤维、玄武岩纤维、碳纤维等制作的织物或无纺布等,并无特别限定,但碳纤维织物由于轻量及高刚性优异,因而优选。作为碳纤维织物,优选纤维不只在一个方向

的织法制成的织物,例如,优选为由经纱与纬纱构成的平纹织物、斜纹织物、缎纹织物及由3个方向的丝构成的三轴织物等。另外,从树脂片215所含有的热固性树脂的含浸及纤维增强成型体210的刚性等观点而言,优选上述碳纤维织物的纤维重量为50~600g/m2。

[0363]

(2)含有热固性树脂的树脂片215

[0364]

在制造纤维增强成型体210时,使用常温(5℃~35℃)下呈固态的热固性树脂。固态的形状并无特别限定。固态的形状可例示出球状、针状、碎片状等粉体等。

[0365]

优选树脂片215具有片基材。通过树脂片215具有片基材,树脂片215的强度变强,因此提高了树脂片215的操作性。另外,即使在树脂片215不具有片基材的情况下,与使用粉末的树脂的情况相比,操作性也良好。

[0366]

片基材的结构并无特别限定。优选片基材具有熔融树脂能够渗透的结构。熔融树脂能够渗透的结构并无特别限定,可例示具有连通孔的结构等例子。另外,优选片基材在热固性树脂的反应开始温度(tb)下不熔融。

[0367]

优选片基材选自由发泡体、无纺布和纤维片所构成的组中的1种以上。若片基材具有这些结构,则能够在片基材内的空间充分保持热固性树脂。

[0368]

片基材的材质并无特别限定。优选片基材的材质选自由氨基甲酸乙酯、人造丝(rayon)、聚酯及碳所构成的组中的1种以上。

[0369]

具体而言,优选片基材选自由氨基甲酸乙酯发泡体、人造丝与聚酯(pet)的无纺布、pet无纺布、及碳纤维片所构成的组中的1种以上。

[0370]

树脂片基材的厚度并无特别限定。从充分保持粘接所需的热固性树脂的观点而言,优选树脂片基材的厚度为0.05mm以上且1.0mm以下,更优选为0.08mm以上且0.7mm以下。

[0371]

树脂片基材的单位重量并无特别限定。优选树脂片基材的单位重量为20g/m2以上且50g/m2以下,更优选为30g/m2以上且45g/m2以下。

[0372]

树脂片215配置为与纤维基材211相接触。若纤维基材211与树脂片215被一同加热压缩,则树脂片215所含有的热固性树脂熔融而含浸于纤维基材211并固化。作为树脂片215与纤维基材211相接触地配置的形态,在纤维基材211为单层的情况下,树脂片215配置于单层的纤维基材211的上表面或下表面中的至少一个面。另外,在纤维基材211为多层的情况下,可以举出在至少一面、即多层中的最上表面、最下表面、层叠面(纤维基材间)中的至少一个面上配置树脂片215的形态。

[0373]

若热固性树脂的熔融开始温度设为ta℃,固化反应开始温度设为tb℃,则优选热固性树脂满足30≤(tb-ta)≤100。通过将(tb-ta)设为该范围,能够使熔融的热固性树脂充分含浸于纤维基材211,能够得到具有均匀物性的纤维增强成型体210。

[0374]

在熔融开始温度ta℃以上的温度下,热固性树脂的最低粘度为2000pa

·

s以下。优选该最低粘度为1500pa

·

s以下。通过将最低粘度设为该范围,能够使熔融的热固性树脂充分含浸于纤维基材211,能够得到具有均匀物性的纤维增强成型体210。最低粘度的下限值并无特别限定。最低粘度的下限值优选为0.005pa

·

s。

[0375]

另外,熔融开始温度ta℃以上的温度下的最低粘度与固化反应开始温度tb℃的粘度相同。

[0376]

另外,优选热固性树脂在固化反应开始温度tb℃~190℃的温度范围内,最高粘度为1000pa

·

s以上。通过将最高粘度设为该范围,能够使熔融的热固性树脂含浸并滞留于纤

维基材211内,纤维增强成型体210的赋形性好,能够在短时间得到充分的强度。最高粘度的上限值并无特别限定,上限值优选为300000pa

·

s。

[0377]

优选热固性树脂的熔融开始温度ta℃为60~100℃。通过将热固性树脂的熔融开始温度ta℃设为该范围,当对在纤维基材211间的至少一个纤维基材上配置有树脂片215的层叠体进行加热压缩而使热固性树脂熔融固化时,能够易于进行温度调整。

[0378]

能够满足上述熔融开始温度ta℃、固化反应开始温度tb℃、(tb-ta)的范围、最低粘度、最高粘度的热固性树脂,优选从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、环氧树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所构成的组中选择的树脂。酚醛树脂由于阻燃性优异,因此可对纤维增强成型体210赋予优异的强度和阻燃性。

[0379]

作为酚醛树脂,例如优选使用诺伏拉克(novolac:酚醛清漆)型粉末酚醛树脂。酚醛树脂的物性并无特别限定。例如,适合采用以下物性的酚醛树脂。

[0380]

·

融点:80℃以上且100℃以下

[0381]

作为环氧树脂,例如优选使用双酚a型固态树脂。环氧树脂的物性并无特别限定。例如适合采用以下物性的环氧树脂。

[0382]

·

环氧当量:400g/eq以上且1000g/eq以下

[0383]

·

软化点:60℃以上且100℃以下

[0384]

·

粘度:0.10pa

·

s以上且0.30pa

·

s以下(25℃)

[0385]

氰酸酯树脂是具有氰酸基的热固性树脂,也被称为氰酸酯单体。固化前的氰酸酯树脂的物性并无特别限定。例如,适合采用以下物性的氰酸酯树脂。

[0386]

·

融点:75℃以上且85℃以下

[0387]

·

粘度:0.010pa

·

s以上且0.015pa

·

s以下(80℃)

[0388]

另外,在不对热固性树脂的粘度、反应性造成影响的范围内,也可以在热固性树脂中添加颜料、抗菌剂、紫外线吸收剂等各种粉体添加剂。

[0389]

树脂片215中的热固性树脂的单位重量并无特别限定。从确保纤维增强成型体210的强度的观点及不影响外观的观点而言,优选热固性树脂的单位重量为200g/m2以上且800g/m2以下,更优选为400g/m2以上且600g/m2以下。

[0390]

(3)纤维增强成型体210的物性

[0391]

纤维增强成型体210的弯曲弹性模量(jis k7074a法)并无特别限定。从高刚性的观点而言,优选纤维增强成型体210的弯曲弹性模量为40gpa以上,更优选为50gpa以上。

[0392]

纤维增强成型体210的弯曲强度(jis k7074a法)并无特别限定。从高强度的观点而言,优选纤维增强成型体210的弯曲强度为400mpa以上,更优选为800mpa以上。

[0393]

纤维增强成型体210的比重并无特别限定。从不影响轻量化及外观的观点而言,优选纤维增强成型体210的比重为1.10以上且1.80以下,更优选为1.30以上且1.69以下。

[0394]

2.纤维增强成型体210的制造方法

[0395]

本发明的纤维增强成型体210的制造方法是以以下方式进行的:在将纤维基材211与树脂片215重叠的状态下,通过模具进行加热压缩,使热固性树脂含浸于纤维基材211并使其固化。纤维基材211、树脂片215以及热固性树脂直接引用“1.纤维增强成型体210”中的记载内容。

[0396]

配置树脂片215的形态如上所述,在单层的情况下,配置于纤维基材211的上表面或下表面中的至少一个面;另外,在纤维基材211为多层的情况下,配置于多层中的最上表面、最下表面、层叠面(纤维基材211间)中的至少一个面。

[0397]

此外,在将树脂片215配置于多层的纤维基材211中的层叠面(纤维基材211间)的情况下,并不限定于配置于一个层叠面(一个纤维基材211间),也可以配置于所有层叠面(所有纤维基材间)或隔着规定层数的层叠面(隔着规定层数的纤维基材211间),配置的面的位置及配置的面的数量根据纤维基材211的层叠数等而适当确定。

[0398]

另外,在与单层的纤维基材211的上表面或下表面、或多层的纤维基材211的最上表面或最下表面相接触地配置树脂片215的情况下,为了便于作业,也可在树脂片215与模具的模面之间配置脱模纸。

[0399]

使用图15对图14所示的由4层纤维基材211构成的纤维增强成型体210的制造方法的一实施方式进行说明。另外,在以下的制造方法的说明中,对于多个纤维基材211,为了易于掌握其上下位置关系,通过“211a”等组合了“211”和“字母”的附图标记表示多个纤维基材211。同样地,对于多个树脂片215,为了易于掌握其上下位置关系,通过“215a”等组合了“215”和“字母”的附图标记表示多个树脂片215。

[0400]

在图15所示的实施方式中,在将4片纤维基材211a~211d层叠时,在下侧的2片纤维基材211a、211b与上侧的2片纤维基材211c、211d之间的纤维基材211间(纤维基材211b与纤维基材211c之间),配置树脂片215a、215b。

[0401]

优选将树脂片215a、215b所含有的热固性树脂的量调整为纤维增强成型体210的vf值(%)达到40~70%。vf值(%)是由(纤维基材的总量重/纤维的密度)/(纤维增强成型体的体积)

×

100所计算出的值。

[0402]

将树脂片215a、215b配置于纤维基材211b与纤维基材211c的纤维基材211之间并层叠而构成纤维基材211a~211d的层叠体,将该层叠体夹持于已被加热的模具230的下模231与上模232并进行加热压缩。模具230通过电热加热器等加热单元加热至热固性树脂可熔融、固化的温度tc℃。

[0403]

加热压缩时的温度tc℃(模具30的温度tc℃)在与热固性树脂的熔融开始温度ta℃、固化反应开始温度tb℃的关系中,

[0404]

优选设定为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20。例如在ta℃=70℃、tb℃=130℃时,tc℃达到135℃~170℃。

[0405]

为了纤维基材211间的树脂片215a、215b所含有的热固性树脂在熔融后能够良好地含浸于纤维基材211a~211d,优选在由模具230进行的加热压缩时的纤维基材211a~211d的加压(压缩)为2mpa~20mpa。

[0406]

另外,纤维基材211a~211d的压缩率(%)是由(下模231的模面与上模232的模面之间的间隔)/(纤维基材的所有层的总厚度)

×

100所计算出的值,优选为60~100%。

[0407]

通过由模具230进行的层叠体的加热,纤维基材211间(纤维基材211b与纤维基材211c之间)的树脂片215a、215b所含有的热固性树脂熔融,另外,熔融的热固性树脂通过层叠体的压缩而含浸于下侧的纤维基材211b、211a及上侧的纤维基材211c、211d。然后,通过含浸于纤维基材211a~211d的热固性树脂固化,纤维基材211a~211d在被压缩的状态下一体化,得到赋形为下模231及上模232的模面形状的图14的纤维增强成型体210。

[0408]

图16示出将4片纤维基材211a~211d层叠,在纤维基材间全部配置树脂片215a~215c并用模具230进行加热压缩的实施方式。

[0409]

热固性树脂的量(总量)、模具230的加热温度、层叠体的加压等如图15的实施方式所说明的那样。

[0410]

在图17所示的实施方式中,在将10片纤维基材211a~211j层叠时,在下侧的5片纤维基材211a~211e与上侧的5片纤维基材211f~211j之间的纤维基材211间(纤维基材211e与纤维基材211f之间),配置5片树脂片215a~215e。

[0411]

3.树脂片215

[0412]

纤维增强成型体210的制造用的树脂片215含有热固性树脂。即,树脂片215以未固化的状态载持着热固性树脂。树脂片215及热固性树脂直接引用“1.纤维增强成型体210”中的记载内容。

[0413]

<实施例>

[0414]

使用表1、2所示的热固性树脂,以以下方式制作实施例1c~10c及比较例1c、2c的纤维增强成型体。表4中汇总记载有用于制作纤维增强成型体的各种片基材的特性。此外,使用株式会社ubm制造的流变仪:rheosol-g3000,在下述条件下测定热固性树脂的粘度。

[0415]

1)将试料0.4g成型为颗粒(直径φ18mm、厚度0.4mm左右),将成型的颗粒夹持于直径φ18mm的平行板。

[0416]

2)在升温速度5℃/min、频率1hz、旋转角(应变)0.1deg、等速升温的条件下,在40℃~200℃之间以2℃的间隔测定动态粘度。

[0417]

[0418]

[0419][0420]

[表4]

[0421]

树脂片的片基材厚度(mm)单位重量(g/m2)pet无纺布0.0845

氨基甲酸乙酯树脂发泡体0.7035人造丝/聚酯无纺布0.2231碳纤维片0.3431

[0422]

1.纤维增强成型体的制作

[0423]

(1)实施例1c

[0424]

作为固态热固性树脂,使用将氰酸酯树脂(三菱气体化学株式会社制造、产品名称:cytesterta、平均粒径:100μm)与环氧树脂(dic株式会社制造、产品名称:am-020-p、平均粒径:100μm)与酚醛树脂(住友电木株式会社制造,产品名称:pr-50235d,平均粒径:90μm)以3:1:1的重量比均匀混合而成的混合树脂。

[0425]

实施例1c的混合树脂的特性如下所述,并记载在表1、2中。图18的图表示出实施例1c的混合树脂的粘度测定结果。

[0426]

·

熔融开始温度ta℃:69℃

[0427]

·

固化反应开始温度tb℃:135℃

[0428]

·

(tb-ta):66℃

[0429]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):59pa

·s[0430]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):8768pa

·s[0431]

·

(tb-ta)/3的值:22℃

[0432]

·

tb+(tb-ta)/3的值:157℃

[0433]

作为树脂片的片基材,使用将表4所示的pet无纺布(日本vilene株式会社制造,产品名称:jh-1004n1,单位重量:45g/m2,厚度0.08mm)裁剪为200mm

×

250mm而成的基材。

[0434]

在1片片基材上,配置上述固态热固性树脂20g,制作成型前片基材。

[0435]

接着,在加热至100℃的模具的下模的成型面,配置1片成型前片基材,之后关闭模具,以压力1mpa进行1分钟的加热压缩,使固态热固性树脂熔融并载持于片基材。之后,进行冷却,由此制作树脂片。

[0436]

准备了2片以这样的方式制作的树脂片。此外,使厚度1mm的sus制间隔件介于下模与上模之间,使厚度0.05mm的pet膜介于成型前片基材的上下之间,来调整树脂片的厚度。

[0437]

作为强化用的纤维基材,准备4片将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为200mm

×

250mm而成的基材。裁剪后的每片碳纤维纤物的重量为12g。首先,配置2片碳纤维织物,在其上依次配置2片树脂片、进而2片碳纤维织物,制作成型前层叠体。在图15中,示意性地示出层叠状态。实施例1c如图15所示,在中央的纤维基材(碳纤维织物)之间配置2片树脂片来作为成型前层叠体。

[0438]

接着,在加热至160℃的模具的下模的成型面配置成型前层叠体,之后关闭模具,以压力10mpa进行10分钟的加热压缩,使固态热固性树脂熔融固化。通过固态热固性树脂熔融并被施加压力,树脂含浸于各层的纤维基材,之后固态热固性树脂的热固化完成,由此制作通过树脂片的热固性树脂使纤维基材一体化的纤维增强成型体。此外,使厚度1mm的sus制间隔件介于冲压成型用的下模与上模间,调整下模与上模之间的间隔,由此调整纤维增强成型体的厚度。

[0439]

(2)实施例2c

[0440]

作为固态热固性树脂,使用将氰酸酯树脂(三菱气体化学株式会社制造、产品名称:cytesterta、平均粒径:100μm)与环氧树脂(dic株式会社制造、产品名称:am-030-p、平均粒径:100μm)与酚醛树脂(住友电木株式会社制造,产品名称:pr-50235d,平均粒径:90μm)以1:1:1的重量比均匀混合而成的混合树脂,并将纤维增强成型体成型时的模具温度设为150℃,除此以外,以与实施例1c相同的方式制作纤维增强成型体。

[0441]

实施例2c的混合树脂的特性如下,并记载在表1、2中。

[0442]

·

熔融开始温度ta℃:95℃

[0443]

·

固化反应开始温度tb℃:135℃

[0444]

·

(tb-ta):40℃

[0445]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):1500pa

·s[0446]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):209004pa

·s[0447]

·

(tb-ta)/3的值:13℃

[0448]

·

tb+(tb-ta)/3的值:148℃

[0449]

(3)实施例3c

[0450]

作为固态热固性树脂,使用将酚醛树脂(住友电木株式会社制造,产品名称:pr-50252,平均粒径:30μm)与环氧树脂(三菱化学株式会社制、产品名称:jer-1001、平均粒径:100μm)以1:1的重量比均匀混合而成的混合树脂,将纤维增强成型体成型时的模具温度设为150℃,除此以外,以与实施例1c相同的方式制作纤维增强成型体。

[0451]

实施例3c的混合树脂的特性如下,并记载在表1、2中。

[0452]

·

熔融开始温度ta℃:73℃

[0453]

·

固化反应开始温度tb℃:140℃

[0454]

·

(tb-ta):67℃

[0455]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):22pa

·s[0456]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):5180pa

·s[0457]

·

(tb-ta)/3的值:22℃

[0458]

·

tb+(tb-ta)/3的值:163℃

[0459]

(4)实施例4c

[0460]

作为固态热固性树脂,使用将酚醛树脂(住友电木株式会社制造,产品名称:pr-50235d,平均粒径:90μm)与氰酸酯树脂(三菱气体化学株式会社制造、产品名称:cytesterta、平均粒径:100μm)以1:1的重量比均匀混合而成的混合树脂,将纤维增强成型体成型时的模具温度设为170℃,除此以外,以与实施例1c相同的方式制作纤维增强成型体。

[0461]

实施例4c的混合树脂的特性如下,并记载在表1、2中。

[0462]

·

熔融开始温度ta℃:76℃

[0463]

·

固化反应开始温度tb℃:138℃

[0464]

·

(tb-ta):62℃

[0465]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):475pa

·s[0466]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):51895pa

·s[0467]

·

(tb-ta)/3的值:21℃

[0468]

·

tb+(tb-ta)/3的值:159℃

[0469]

(5)实施例5c

[0470]

作为固态热固性树脂,使用将环氧树脂(三菱化学株式会社制、产品名称:jer-1001、平均粒径:100μm)与氰酸酯树脂(三菱气体化学株式会社制造、产品名称:cytester ta、平均粒径:100μm)以1:1的重量比均匀混合而成的混合树脂,将纤维增强成型体成型时的模具温度设为170℃,除此之外,以与实施例1c相同的方式制作纤维增强成型体。

[0471]

实施例5c的混合树脂的特性如下,并记载在表1、2中。

[0472]

·

熔融开始温度ta℃:75℃

[0473]

·

固化反应开始温度tb℃:139℃

[0474]

·

(tb-ta):64℃

[0475]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):575pa

·s[0476]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):19025pa

·s[0477]

·

(tb-ta)/3的值:21℃

[0478]

·

tb+(tb-ta)/3的值:160℃

[0479]

(6)实施例6c

[0480]

除了准备4片与实施例1c相同的强化用纤维基材、3片与实施例1c相同的树脂片,如图16所示,在各纤维基材层之间分别配置1片树脂片以外,以与实施例1c相同的方式制作纤维增强成型体。

[0481]

(7)实施例7c

[0482]

准备10片与实施例1c相同的强化用纤维基材,将5片该纤维基材层叠,在其上再配置5片树脂片,再在其上层叠剩余的5片纤维基材,由此制作成型前基材,除此以外,以与实施例1c相同的方式制作纤维增强成型体。在图17中,示意性地示出层叠状态。

[0483]

(8)实施例8c

[0484]

除了使用切出为厚度0.7mm、平面尺寸200mm

×

300mm的氨基甲酸乙酯树脂发泡体(株式会社inoac corporation制造,产品名称:mf-50,单位重量35g/m2)作为片基材以外,以与实施例1c相同的方式制作纤维增强成型体。

[0485]

(9)实施例9c

[0486]

除了使用切出为厚度0.22mm、平面尺寸200mm

×

300mm的人造丝/聚酯无纺布(kuraray trading株式会社制造,产品名称:sf-30c,单位重量31g/m2)作为片基材以外,以与实施例1c相同的方式制作纤维增强成型体。

[0487]

(10)实施例10c

[0488]

除了使用切出为厚度0.34mm、平面尺寸200mm

×

300mm的碳纤维片(阿波制纸株式会社制造,产品名称:carmix c-2,单位重量31g/m2)作为片基材以外,以与实施例1c相同的方式制作纤维增强成型体。

[0489]

(11)比较例1c

[0490]

作为固态热固性树脂,使用酚醛树脂(住友电木株式会社制造,产品名称:pr-50699,平均粒径:30μm),将制造树脂片的模具温度设为80℃,将纤维增强成型体成型时的模具温度设为100℃,除此以外,以与实施例1c相同的方式制作纤维增强成型体。树脂的粘度高(反应快),树脂的含浸性差,无法得到均匀的纤维增强成型体。

[0491]

比较例1c的树脂的特性如下,并记载在表1、2中。

[0492]

图18的图表示出比较例1c的树脂的粘度测定结果。

[0493]

·

熔融开始温度ta℃:72℃

[0494]

·

固化反应开始温度tb℃:91℃

[0495]

·

(tb-ta):19℃

[0496]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):118908pa

·s[0497]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):164468pa

·s[0498]

·

(tb-ta)/3的值:6℃

[0499]

·

tb+(tb-ta)/3的值:100℃

[0500]

(12)比较例2c

[0501]

作为固态热固性树脂,使用2种酚醛树脂(住友电木株式会社制造、产品名称:pr-50252、平均粒径:30μm与住友电木株式会社制造、产品名称:pr-50235d、平均粒径:90μm)的1:2混合树脂(重量比),将纤维增强成型体成型时的模具温度设为160℃,除此以外,以与实施例1c相同的方式制作纤维增强成型体。树脂的固化不充分,在脱模时发生变形。

[0502]

比较例2c的树脂的特性如下,并记载在表1、2中。

[0503]

图18的图表示出比较例2c的树脂的粘度测定结果。

[0504]

·

熔融开始温度ta℃:80℃

[0505]

·

固化反应开始温度tb℃:140℃

[0506]

·

(tb-ta):60℃

[0507]

·

最低粘度(熔融开始温度ta℃以上的温度中的最低粘度):21pa

·s[0508]

·

最高粘度(固化反应开始温度tb℃~190℃的温度范围内的最高粘度):260pa

·s[0509]

·

(tb-ta)/3的值:20℃

[0510]

·

tb+(tb-ta)/3的值:160℃

[0511]

2.纤维增强成型体的物性等

[0512]

(1)测定方法

[0513]

对实施例1c~10c及比较例1c、2c的纤维增强成型体,进行厚度(mm)、弯曲强度(mpa)、弯曲弹性模量(gpa)的测定及外观判断。表3示出其结果。

[0514]

从纤维增强成型体切出试验片,根据jis k7074a法测定弯曲强度、弯曲弹性模量。

[0515]

通过目视确认外观。外观的判断是通过目视确认纤维增强成型体表面是否存在由变形或树脂的含浸不均匀等所造成的不良状况,将无不良状况的情况评为

“○”

,将有不良状况的情况评为

“×”

。

[0516]

通过数字显微镜vhx-5000(株式会社keyence制造),对纤维增强成型体的剖面进行观察而测定纤维增强成型体的各部分的厚度。表3中的厚度是纤维增强成型体的中央部

附近的厚度。

[0517]

比重是根据纤维增强成型体的重量与纤维增强成型体的体积计算出来的。纤维增强成型体的体积是根据纤维增强成型体的厚度与面积计算出来的。

[0518]

(2)测定结果

[0519]

表3示出测定结果。

[0520]

实施例1c-10c的纤维增强成型体满足下述要件(a)、(b)。与此相对,比较例1c的纤维增强成型体不满足要件(a)。不满足要件(a)的比较例1c由于树脂粘度高,因此树脂的含浸性差,无法得到均匀的纤维增强成型体。另外,比较例2c的纤维增强成型体不满足要件(b)。不满足要件(b)的比较例2c的纤维增强成型体的树脂的固化不充分,在脱模时发生变形。

[0521]

在满足要件(a)、(b)的实施例1c-10c的纤维增强成型体中,通过控制固态热固性树脂的熔融特性及固化特性,能够无需使用预浸料,以简便的方法得到外观、强度及轻量化优异的纤维增强树脂复合体。另外,可知在实施例1c-10c的纤维增强成型体中,能够以简便的方法制作树脂片(树脂载持片),能够防止粉体飞散,同时由于在制造过程中也不使用有机溶剂等,因此作业环境优异,也不会产生大气污染的问题。

[0522]

·

要件(a):固化反应开始温度tb℃的粘度(最低粘度)为2000pa

·

s以下。

[0523]

·

要件(b):固化反应开始温度tb℃~190℃的范围内的最高粘度为1000pa

·

s以上。

[0524]

另外,实施例1c-10c的纤维增强成型体通过进一步满足下述要件(c),能够使熔融的热固性树脂充分含浸于纤维基材,能够得到具有均匀物性的纤维增强成型体。

[0525]

·

要件(c):满足30≤(tb-ta)≤100。

[0526]

根据上述实施例及比较例,也能够掌握以下的发明。对于以下公开的特定事项的说明,适当地引用上述各说明。

[0527]

在由纤维基材及与上述纤维基材不同的片基材层叠而成的层叠体中,含浸了热固性树脂而构成纤维增强成型体。

[0528]

3.实施例的效果

[0529]

根据以上实施例,能够得到外观、强度及轻量化优异的纤维增强树脂复合体。另外,确认到能够以简便的方法制作树脂片,能够防止粉体飞散,同时由于在制造过程中未使用有机溶剂等,因此作业环境优异,也不会产生大气污染的问题。

[0530]

本方式并不限定于上述详细记载的实施例,能够进行各种变形或变更。

[0531]

<第四形态>

[0532]

对第四形态的实施方式进行说明。图19所示的一实施方式的纤维增强三明治型复合体310是纤维基材311、芯材315、热固性树脂321被一同加热压缩,通过热固性树脂321的固化而粘接一体化的结构。

[0533]

纤维基材311可以是单层也可以是多层,能够根据纤维增强三明治型复合体310的用途等来确定层数。在附图的方式中,纤维基材311由4层构成。作为纤维基材311,有由玻璃纤维、聚芳酰胺纤维、玄武岩纤维、碳纤维等制作的织物或无纺布等,并无特别限定,碳纤维织物由于轻量及高刚性优异,因而优选。作为碳纤维织物,优选纤维不只在一个方向的织法制成的织物,例如,优选为由经纱与纬纱构成的平纹织物、斜纹织物、缎纹织物及由3个方向

的丝构成的三轴织物等。另外,从热固性树脂321的含浸及纤维增强三明治型复合体310的刚性等观点而言,优选上述碳纤维织物的纤维重量为50~600g/m2。

[0534]

芯材315具有提高纤维增强三明治型复合体310的强度的效果,优选5%压缩应力的值为0.15mpa以上。更优选5%压缩应力的范围为0.15~1mpa。另外,5%压缩应力是,用φ80mm的圆盘状压缩器将裁切为50

×

50mm的尺寸的芯材以速度5mm/min将厚度压缩5%时的应力。作为应力测定设备的例子,可举出岛津制作所autographag-x。

[0535]

优选芯材315的密度(jis z8807)为20~120kg/m3。

[0536]

作为芯材315,优选独立气泡结构的发泡体。独立气泡结构的发泡体成为如下结构,即,单元(气泡)彼此不连通,相互封闭而独立的结构。通过将芯材315设为独立气泡结构的发泡体,在制造纤维增强三明治型复合体310时熔融的热固性树脂难以渗透到独立气泡结构的芯材315中,纤维增强三明治型复合体310的表面外观变得优异。此外,若由单元开口而单元彼此连通的连通气泡结构的发泡体构成芯材315,则在制造纤维增强三明治型复合体310时,由于熔融的热固性树脂容易渗透到连续气泡结构的芯材315中,因此在纤维增强三明治型复合体310的表面的热固性树脂变少,有可能损害纤维增强三明治型复合体的外观。

[0537]

作为构成芯材315的独立气泡结构的发泡体,能够举出聚对苯二甲酸乙二醇酯泡沫(pet泡沫)、聚甲基丙烯酰亚胺泡沫(pmi泡沫)、聚氯乙烯泡沫(pvc泡沫)、硬质聚氨酯泡沫(硬质pu泡沫)等。

[0538]

芯材315的厚度根据纤维增强三明治型复合体310的用途等来确定,例如3~20mm左右。

[0539]

另外,芯材315并不限定为单层,也可为多层。在芯材315为单层、纤维基材311为多层的情况下,优选芯材315位于纤维基材311之间。

[0540]

芯材315的制造方法并无特别限定。例如可以举出以下的制造方法。

[0541]

·

将树脂发泡粒子填充于模具内,通过热水、水蒸气等热介质将树脂发泡粒子加热使其发泡,通过树脂发泡粒子的发泡压力使发泡粒子彼此熔接一体化,制造具有所需形状的发泡体的方法(模内发泡成型方法)。

[0542]

·

将树脂与气泡调整剂等一同供给至挤出机,在存在化学发泡剂、物理发泡剂等发泡剂的情况下进行熔融混炼,使熔融混炼物从挤出机挤出发泡而制造发泡体的方法(挤出发泡法)。

[0543]

·

制造含有化学发泡剂的块状的发泡性树脂成型体,在模内使该发泡性树脂成型体发泡而制造发泡体的方法。

[0544]

在制造纤维增强三明治型复合体310时,使用固态的粉体状的热固性树脂321。作为粉体的形状,有球状、针状、碎片状等,并无特别限定。优选热固性树脂321的粉体配置为至少与纤维基材311及芯材315相接。例如,在芯材315为一层的情况下,至少在纤维基材311与芯材315之间配置热固性树脂321的粉体;在纤维基材311为多层的情况下,除了在纤维基材311与芯材315之间外,还在纤维基材311之间配置热固性树脂321的粉体。另外,在多层芯材315相接触地层叠的情况下,优选在纤维基材311与芯材315之间及芯材315彼此之间配置热固性树脂321的粉体。

[0545]

热固性树脂321的粉体在与纤维基材311及芯材315一同被加热压缩时熔融而含浸

于纤维基材311,且在与芯材315相接触的状态下固化。

[0546]

热固性树脂321的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,优选为1500pa

·

s以下。通过将固化反应开始温度tb℃的粘度设为该范围,能够使熔融的热固性树脂321均匀含浸于纤维基材311,能够得到具有均匀物性的纤维增强三明治型复合体310。

[0547]

优选热固性树脂321在固化反应开始温度tb℃~190℃的温度范围内的最高粘度为1000pa

·

s以上。通过将最高粘度设为该范围,能够使熔融的热固性树脂321含浸于纤维基材311内并充分固化,纤维增强三明治型复合体310的赋形性好,能够在短时间得到充分的强度。

[0548]

在热固性树脂321的熔融开始温度ta℃、固化反应开始温度tb℃与加热压缩时的温度tc℃的关系中,

[0549]

优选设定为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20,

[0550]

更优选为[tb+(tb-ta)/3]-10≤tc≤[tb+(tb-ta)/3]+20。通过使热固性树脂321的熔融开始温度ta℃、固化反应开始温度tb℃及加热压缩时的温度tc℃为该关系,在加热压缩时,热固性树脂321的粉体的熔融变得良好,热固性树脂321易于含浸于纤维基材311,能够得到具有均匀物性的纤维增强三明治型复合体310。

[0551]

优选热固性树脂321的固化反应开始温度tb℃-熔融开始温度ta℃的值为30≤(tb-ta)≤100,更优选为40≤(tb-ta)≤70。通过将(tb-ta)设为该范围,能够使熔融的热固性树脂321充分含浸于纤维基材311,能够得到具有均匀物性的纤维增强三明治型复合体310。

[0552]

优选热固性树脂321的熔融开始温度ta℃为60~100℃。通过将热固性树脂321的熔融开始温度ta℃设为该范围,能够容易进行加热压缩的温度调整。

[0553]

对于能够满足上述熔融开始温度ta℃、固化反应开始温度tb℃、(tb-ta)的范围、最低粘度、最高粘度等的热固性树脂,优选从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。酚醛树脂由于阻燃性优异,因此可对纤维增强三明治型复合体310赋予优异的强度和阻燃性。

[0554]

此外,在不对热固性树脂的粘度、反应性造成影响的范围内,也可以在热固性树脂321中添加颜料、抗菌剂、紫外线吸收剂等各种粉体添加剂。

[0555]

本公开的纤维增强三明治型复合体的制造能够以以下方式进行:将热固性树脂321的粉体配置为与纤维基材311及芯材315相接触,将纤维基材311及芯材315与热固性树脂321的粉体一同被模具加热、压缩,由此,能够使热固性树脂321的粉体熔融并含浸于纤维基材311内,并在与芯材315接触的状态下使其固化。

[0556]

使用图20对图19所示的纤维增强三明治型复合体310的制造方法的一实施方式进行说明。另外,在以下的说明中,对于多个位置的纤维基材311,为了易于掌握其上下位置关系,有时如“311a”那样用组合了数字与字母的附图标记表示。

[0557]

在图20所示的实施方式中,在4片纤维基材311a~311d中,将2片纤维基材311a、311b层叠,在其上配置热固性树脂的粉体321a,并在其上配置芯材315,再在其上配置热固性树脂的粉体321b,进而在其上层叠剩余的2片的纤维基材311c、311d而制作成型前层叠体。

[0558]

从易于熔融的观点而言,优选热固性树脂的粉体321a、321b的粒径为10~500μm。另外,优选热固性树脂的粉体321a、321b的量调整为除了芯材的发泡体部分的成型体的vf值(%)为40~70%。vf值(%)是由(纤维基材的总重量/纤维的密度)/(除了芯材的发泡体部分的成型体的体积)

×

100所计算出的值。

[0559]

通过已被加热的模具330的下模331与上模332夹持制作的成型前层叠体,进行加热压缩。在模具的模面上也可以配置脱模用的塑料膜等。模具330通过电热加热器等加热单元而被加热至上述加热压缩时的温度tc℃。

[0560]

为了热固性树脂的粉体321a、321b在熔融后能够良好地含浸于纤维基材311a~311d,优选通过模具330进行加热压缩时的成型前层叠体的加压(压缩)为2~20mpa。

[0561]

通过由模具330进行的层叠体的加热,位于芯材315的两侧(上下)的热固性树脂的粉体321a、321b熔融,另外,熔融的热固性树脂通过成型前层叠体的压缩,含浸于下侧的纤维基材311b、311a及上侧的纤维基材311c、311d。然后,含浸于纤维基材311a~311d并与芯材315接触的热固性树脂固化,由此使纤维基材311a~311d与纤维基材311b、311c之间的芯材315在被压缩的状态下粘接一体化,得到赋形为下模331及上模332的模面形状的图19的纤维增强三明治型复合体310。

[0562]

<实施例>

[0563]

使用图21所示的芯材和图22所示的热固性树脂的粉体,制作图23所示的实施例1d~7d及比较例1d~3d的纤维增强三明治型复合体。

[0564]

关于芯材的5%压缩应力,测定用φ80mm的圆盘状压缩器对裁切为50

×

50mm的尺寸的芯材以速度5mm/min相对于厚度压缩了5%时的应力。应力测定设备是岛津制作所的autographag-x。

[0565]

使用株式会社ubm制造的流变仪:rheosol-g3000,以下述条件测定热固性树脂的粘度。

[0566]

1)将试料0.4g成型为颗粒(直径φ18mm、厚度0.4mm左右),将成型的颗粒夹持于直径φ18mm的平行板。

[0567]

2)在升温速度5℃/min、频率1hz、旋转角(应变)0.1deg、等速升温的条件下,在40℃~200℃之间以2℃的间隔测定动态粘度。

[0568]

对实施例1d~7d及比较例1d~3d的纤维增强三明治型复合体判断制品外观,并测定密度、厚度、弯曲强度、弯曲弹性模量。

[0569]

制品外观是通过目视确认纤维增强三明治型复合体的表面是否存在由变形或树脂的含浸不均匀等所造成的不良状况,将无不良状况的情况评为

“○”

,将有不良状况的情况评为

“×”

。

[0570]

根据jis z8807测定密度。

[0571]

根据jis k7074a法测定弯曲强度与弯曲弹性模量。

[0572]

实施例1d

[0573]

作为纤维基材,准备4片将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为210mm

×

297mm而成的基材。裁剪后的每片纤维基材的重量为12.5g。将2片裁剪后的纤维基材层叠,在其上作为热固性树脂的粉体,大致均匀地配置25g的以下树脂a3,在其上作为芯材而配置将独立气泡结构的聚对苯二甲酸乙二酯泡沫

(3a composites airex公司制,airex(t10))裁剪为210

×

297mm而成的片材,并在其上大致均匀地配置25g的树脂a3,再在其上层叠剩余的2片纤维基材而制作成型前层叠体。

[0574]

树脂a3是酚醛树脂,住友电木株式会社制造,产品名称:pr-50252,平均粒径为30μm。

[0575]

图24的图表示出树脂a3(实施例1d、6d、7d)的粘度测定结果。

[0576]

将成型前层叠体配置于加热至150℃的模具的下模的成型面(模面),将模具的上模被覆于成型前层叠体而关闭模具,以压力5mpa进行10分钟的加热压缩。热固性树脂的粉体因加热而熔融,并因成型前层叠体被压缩而含浸于各层的纤维基材中,以与芯材接触的状态完成固化,由此制作纤维基材与芯材因热固性树脂的固化而层叠一体化的实施例1d的纤维增强三明治型复合体。

[0577]

实施例1d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.24g/cm3,弯曲强度为23mpa,弯曲弹性模量为6.2gpa,外观良好、强度及刚性高,且轻量。

[0578]

实施例2d

[0579]

除了使用以下的树脂b3作为热固性树脂的粉体以外,以与实施例1d相同的方式制作实施例2d的纤维增强三明治型复合体。

[0580]

树脂b3是酚醛树脂,住友电木株式会社制造,产品名称:pr-310,平均粒径为30μm。

[0581]

实施例2d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.26g/cm3,弯曲强度为19mpa,弯曲弹性模量为4.3gpa,外观良好,强度及刚性高,且轻量。

[0582]

实施例3d

[0583]

作为热固性树脂的粉体,使用将12.5g的树脂a3与12.5g的以下树脂c3均匀混合的树脂(25g),将模具温度设为170℃,除此以外,以与实施例1d相同的方式制作实施例3d的纤维增强三明治型复合体。

[0584]

树脂c3是将三菱化学株式会社制、产品名称:jer-1001的环氧树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0585]

实施例3d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.23g/cm3,弯曲强度为24mpa,弯曲弹性模量为6.8gpa,外观良好,强度及刚性高,且轻量。

[0586]

实施例4d

[0587]

作为热固性树脂的粉体,使用将12.5g的以下树脂d3与12.5g的以下树脂e3均匀混合的树脂(25g),并将模具温度设为160℃,除此以外,以与实施例1d相同的方式制作实施例4d的纤维增强三明治型复合体。

[0588]

树脂d3是将住友电木株式会社制造、产品名称:pr-50235d的酚醛树脂用乳钵粉碎而使用的。平均粒径为90μm。

[0589]

树脂e3是将三菱气体化学株式会社制造、产品名称:cytester ta的氰酸酯树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0590]

实施例4d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.26g/cm3,弯曲强度为30mpa,弯曲弹性模量为7.5gpa,外观良好,强度及刚性高,且轻量。

[0591]

实施例5d的制作

[0592]

作为热固性树脂的粉体,使用将8.3g的树脂d3与8.3g的树脂e与8.3g的树脂c3均匀混合的树脂(24.9g),并将模具温度设为170℃,除此以外,以与实施例1d相同的方式制作

实施例5d的纤维增强三明治型复合体。

[0593]

实施例5d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.28g/cm3,弯曲强度为28mpa,弯曲弹性模量为7.2gpa,外观良好,强度及刚性高,且轻量。

[0594]

实施例6d

[0595]

除了使用独立气泡结构的聚甲基丙烯酰亚胺泡沫(evonik industries公司制,产品名称:rohacell(ig-31))作为芯材以外,以与实施例1d相同的方式制作实施例6d的纤维增强三明治型复合体。

[0596]

实施例6d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.38g/cm3,弯曲强度为41mpa,弯曲弹性模量为14.3gpa,外观良好,强度及刚性高,且轻量。

[0597]

实施例7d

[0598]

除了使用独立气泡结构的聚氯乙烯泡沫(gurit公司制,产品名称:corecell(ht-80))作为芯材以外,以与实施例1d相同的方式制作实施例7d的纤维增强三明治型复合体。

[0599]

实施例7d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.25g/cm3,弯曲强度为26mpa,弯曲弹性模量为5.7gpa,外观良好,强度及刚性高,且轻量。

[0600]

比较例1d

[0601]

除了使用硬质聚氨酯泡沫(inoac corporation公司制,产品名称:thermax(sii-25))作为芯材以外,以与实施例1d相同的方式制作比较例1d的纤维增强三明治型复合体。

[0602]

比较例1d的纤维增强三明治型复合体的制品外观为

“○”

,密度为0.21g/cm3,弯曲强度为5mpa,弯曲弹性模量为0.6gpa,由于所使用的芯材的5%压缩强度低,因此纤维增强三明治型复合体的强度不充分。

[0603]

比较例2d

[0604]

使用以下的树脂f作为热固性树脂的粉体,并将模具温度设为100℃,除此以外,以与实施例1d相同的方式制作比较例2d的纤维增强三明治型复合体。

[0605]

树脂f3是酚醛树脂,住友电木株式会社制造,产品名称:pr-50699,平均粒径为30μm。

[0606]

图24的图表示出树脂f3(比较例2d)的粘度测定结果。

[0607]

比较例2d由于热固性树脂的粘度高(反应快),对纤维基材的含浸性差,因此无法得到均匀的纤维增强三明治型复合体,无法测定密度、厚度、弯曲强度及弯曲弹性模量。

[0608]

比较例3d

[0609]

使用将8.3g树脂a与16.6g树脂d3均匀混合的树脂(24.9g)作为热固性树脂的粉体,并将模具温度设为160℃,除此以外,以与实施例1d相同的方式制作比较例3d的纤维增强三明治型复合体。

[0610]

图24的图表示出树脂a3/树脂d3=1/2(比较例3d)的粘度测定结果。

[0611]

比较例3d由于热固性树脂的固化不充分,纤维增强三明治型复合体在脱模时发生变形,无法测定密度、厚度、弯曲强度及弯曲弹性模量。

[0612]

这样,根据本方式,由于无需使用预浸料,不需要用于液状热固性树脂的溶剂,不担心环境污染,也无热固性树脂的适用期问题,因此能够得到可简单、廉价、不担心无环境污染地能够安全制造的纤维增强三明治型复合体。

[0613]

本形态并不限定于实施例,在不脱离主旨的范围内可进行变更。

[0614]

<第五形态>

[0615]

对第五形态的实施方式进行说明。图25所示的第一实施方式的纤维增强成型体410是使在树脂发泡体中已含浸并固化有热固性树脂的芯材411和在纤维基材中已含浸并固化有热固性树脂的纤维加强材料415层叠一体化而成的,通过本发明的纤维增强成型体的制造方法得到。含浸并固化于树脂发泡体的热固性树脂和含浸并固化于纤维基材的热固性树脂是共通的热固性树脂。

[0616]

此外,为了防止纤维增强成型体410的翘曲,优选纤维加强材料415层叠在芯材411的两面。纤维加强材料415的层叠数并不限定于在芯材411的两面各层叠1层,也可为2层以上。另外,芯材411的两面上的纤维加强材料415的层叠数也可不同。

[0617]

树脂发泡体使用具有连续气泡结构的树脂发泡体。本发明中具有连续气泡结构的树脂发泡体是指,主要具有连续气泡结构的树脂发泡体,在主要具有连续气泡结构的树脂发泡体中,不是稍微存在连续气泡结构的树脂发泡体。

[0618]

具有连续气泡结构的树脂发泡体并无特别限定,优选具有连续气泡结构的热固性树脂发泡体,能够举出如氨基甲酸乙酯树脂发泡体或三聚氰胺树脂发泡体。在对纤维增强成型体410要求阻燃性的情况下,作为具有连续气泡结构的树脂发泡体,优选阻燃性的树脂发泡体,且优选三聚氰胺树脂发泡体。

[0619]

作为纤维基材,有由玻璃纤维、聚芳酰胺纤维、玄武岩纤维、碳纤维等制作的织物或无纺布等,并无特别限定,碳纤维织物由于轻量及高刚性优异,因而优选。作为碳纤维织物,优选纤维不只在一个方向的织法制成的织物,例如,优选为由经纱与纬纱构成的平纹织物、斜纹织物、缎纹织物及由3个方向的丝构成的三轴织物等。另外,从热固性树脂的含浸及纤维增强成型体410的刚性的观点而言,优选碳纤维织物的单位重量(纤维重量)为50~600g/m2。

[0620]

优选含浸并固化于具有连续气泡结构的树脂发泡体与纤维基材的热固性树脂的固化反应开始温度tb℃下的粘度为2000pa

·

s以下,更优选为1500pa

·

s以下。通过将固化反应开始温度tb℃下的粘度设为该范围,在制造纤维增强成型体410时,能够使熔融的热固性树脂419充分含浸于具有连续气泡结构的树脂发泡体及纤维基材,能够得到具有均匀物性的纤维增强成型体410。关于热固性树脂,将在后述的纤维增强成型体410的制造方法中进一步地详细描述。

[0621]

优选纤维增强成型体410的弯曲弹性模量(jis k7074a法)为24gpa以上,更优选为30gpa以上。

[0622]

优选纤维增强成型体410的弯曲强度(jis k7074a法)为300mpa以上,更优选为380mpa以上。

[0623]

图26是关于纤维增强成型体410的制造方法的一实施方式的图。另外,在以下的制造方法的说明中,在将同一名称的构件配置在多个位置时,为了易于掌握其上下位置关系,有时用如“417a”那样组合了数字与字母的附图标记来表示。

[0624]

在图26所示的实施方式中,在1片纤维基材417a上配置具有连续气泡结构的树脂发泡体413,在其上配置粉体状的热固性树脂419,再在其上配置纤维基材417b而制作成型前层叠体。

[0625]

此外,配置粉体状的热固性树脂419的位置及配置部位数并无限定,优选配置于至

少与树脂发泡体413相接触的位置。

[0626]

通过加热的模具460的下模461与上模462夹持制作的成型前层叠体,进行加热压缩。模具460通过电热加热器等加热单元而被加热至加热压缩时的温度tc℃。

[0627]

纤维增强成型体410的制造方法中所使用的粉体状的热固性树脂419是上述纤维增强成型体410中所说明的热固性树脂,优选在固化反应开始温度tb℃下的粘度为2000pa

·

s以下,更优选为1500pa

·

s以下。通过将固化反应开始温度tb℃的粘度设为该范围,能够使熔融的热固性树脂419充分含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b,能够得到具有均匀物性的纤维增强成型体410。

[0628]

另外,优选热固性树脂419在固化反应开始温度tb℃~190℃的温度范围内,最高粘度为1000pa

·

s以上。通过将最高粘度设为该范围,在制造纤维增强成型体410时,能够使熔融的热固性树脂419充分含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b,纤维增强成型体410的赋形性良好,能够在短时间得到足够的强度。

[0629]

在热固性树脂419的熔融开始温度ta℃和固化反应开始温度tb℃与加热压缩时的温度tc℃的关系中,

[0630]

优选设定为[tb+(tb-ta)/3]-15≤tc≤[tb+(tb-ta)/3]+20,

[0631]

更优选为[tb+(tb-ta)/3]-10≤tc≤[tb+(tb-ta)/3]+20。通过使热固性树脂的熔融开始温度ta℃、固化反应开始温度tb℃及加热压缩时的温度tc℃为此关系,在加热压缩时热固性树脂419的熔融变得良好,热固性树脂419易于含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b,能够得到具有均匀物性的纤维增强成型体410。

[0632]

优选热固性树脂419的固化反应开始温度tb℃-熔融开始温度ta℃的值为30≤(tb-ta)≤100,更优选为40≤(tb-ta)≤70。通过将(tb-ta)设为该范围,能够使熔融的热固性树脂419充分含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b,能够得到具有均匀物性的纤维增强成型体410。

[0633]

优选热固性树脂419的熔融开始温度ta℃为60~100℃。通过将热固性树脂419的熔融开始温度ta℃设为该范围,能够易于进行加热压缩时的温度调整。

[0634]

对于能够满足上述熔融开始温度ta℃、固化反应开始温度tb℃、(tb-ta)的范围、固化反应开始温度tb℃下的粘度、最高粘度等的热固性树脂,优选从由酚醛树脂、酚醛树脂与环氧树脂的混合树脂、酚醛树脂与氰酸酯树脂的混合树脂、酚醛树脂与氰酸酯树脂与环氧树脂的混合树脂所组成的组中选择的树脂。酚醛树脂由于阻燃性优异,因此可对纤维增强成型体赋予优异的强度和阻燃性。

[0635]

此外,在不对热固性树脂的粘度、反应性造成影响的范围内,也可以在热固性树脂419中添加颜料、抗菌剂、紫外线吸收剂等各种粉体添加剂。作为热固性树脂419的粉体形状,有球状、针状、碎片状等,并无特别限定。从易于熔融的观点而言,优选粉体状的热固性树脂419的粒径为10~500μm。

[0636]

对于热固性树脂419的量,优选由式(a1)规定的树脂比率为50~80%。通过将树脂比率设为该范围,能够使纤维增强成型体410成为高强度的成型体。

[0637]

[式3]

[0638]

(a1)

[0639][0640]

为了热固性树脂419在熔融后能够良好地含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b,优选在由模具460进行的加热压缩时的成型前层叠体的加压(压缩)为2~20mpa。另外,对于成型前层叠体的压缩,优选设定成由式(a2)规定的压缩率为200~5000%。通过将压缩率设为该范围,能够使纤维增强成型体410成为高强度的成型体。

[0641]

[式4]

[0642]

(a2)

[0643][0644]

在利用模具460对成型前层叠体进行加热压缩时,由于模具460对成型前层叠体的加热而使热固性树脂419熔融,熔融的热固性树脂通过模具460对成型前层叠体的压缩,而含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b。然后,通过含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b的热固性树脂419固化,使纤维基材417a、417b和纤维基材417a、417b之间的具有连续气泡结构的树脂发泡体413在被压缩的状态下进行形状固定而粘接一体化,得到赋形为下模461及上模462的模面形状的图25的纤维增强成型体410。

[0645]

在图26所示的制造方法的实施方式中,粉体状的热固性树脂419仅配置于具有连续气泡结构的树脂发泡体413的一侧(单面),但也可配置于树脂发泡体413的两侧而制造纤维增强成型体410。

[0646]

图27示出将粉体状的热固性树脂419配置于树脂发泡体413的两侧来制造纤维增强成型体410时的一实施方式。

[0647]

在图27所示的实施方式中,在1片纤维基材417a上配置粉体状的热固性树脂419a,在其上配置具有连续气泡结构的树脂发泡体413,并在其上配置粉体状的热固性树脂419b,再在其上配置纤维基材417b而制作成型前层叠体。

[0648]

通过已被加热的模具460的下模461与上模462夹持制作的成型前层叠体,进行加热压缩,得到赋形为下模461及上模462的模面形状的图25的纤维增强成型体410。具有连续气泡结构的树脂发泡体413、纤维基材417a、417b、粉体状的热固性树脂419a、419b、树脂比率、加热、压缩等的制造条件如图26的制造实施方式中所说明的那样。

[0649]

图28所示的第二实施方式的纤维增强成型体420是在芯材411的两侧分别层叠了2层(2片)纤维加强材料415的情况。芯材411及纤维加强材料415如第一实施方式的纤维增强成型体410中所说明的那样。

[0650]

此外,在纤维加强材料415为2层以上的纤维增强成型体中,也优选弯曲弹性模量(jis k7074a法)为24gpa以上,更优选为30gpa以上。另外,优选弯曲强度(jis k7074 a法)为300mpa以上,更优选为380mpa以上。

[0651]

对于第二实施方式的纤维增强成型体420的制造方法,说明图29所示的一实施方式。

[0652]

在图29所示的实施方式中,将2片纤维基材417a、417b层叠,在其上配置具有连续气泡结构的树脂发泡体413,并在其上配置粉体状的热固性树脂419,再在其上层叠2片纤维基材417c、417d而制作成型前层叠体。

[0653]

通过已被加热的模具460的下模461与上模462夹持制作的成型前层叠体,进行加热压缩,得到赋形为下模461及上模462的模面形状的图28的纤维增强成型体420。模具460通过电热加热器等加热单元而被加热至加热压缩时的温度tc℃。具有连续气泡结构的树脂发泡体413、纤维基材417a~417d、粉体状的热固性树脂419a、树脂比率、加热、压缩等的制造条件如图26的制造实施方式中所说明的那样。

[0654]

对图30所示的第三实施方式的纤维增强成型体430进行说明。第三实施方式的纤维增强成型体430是将在树脂发泡体中含浸并固化有热固性树脂的芯材411、与在纤维基材中含浸并固化有热固性树脂的纤维加强材料415进行层叠一体化而成的,且在纤维增强成型体430的表面形成有凹部431与凸部433。在第三实施方式的纤维增强成型体430中,除了形成有凹部431与凸部433以外,其余为与第一实施方式的纤维增强成型体410相同的结构。在表面为凹凸形状的纤维增强成型体中,也优选弯曲弹性模量(jis k7074a法)为24gpa以上,更优选为30gpa以上。另外,优选弯曲强度(jis k7074 a法)为300mpa以上,更优选为380mpa以上。

[0655]

对于凹部431与凸部433的凹部形状,只要由上述式(a2)规定的压缩率为200~5000%的范围内,就没有特别限定,例如深度、高度、平面形状(直线状、曲线状)等根据纤维增强成型体430的用途等而适当确定。另外,凹凸的赋形并不限定于纤维增强成型体的单面,也可设置在两面。

[0656]

对于表面赋形了凹凸的第三实施方式的纤维增强成型体430的制造方法,说明图31所示的一实施方式。

[0657]

在图31所示的实施方式的制造方法中,在1片纤维基材417a上配置具有连续气泡结构的树脂发泡体413,在其上配置粉体状的热固性树脂419,再在其上配置纤维基材417b而制作成型前层叠体。

[0658]

通过已被加热的模具470的下模471以及在模面形成有凹部形成用突起473及凸部形成用槽475的上模472来夹持制作的成型前层叠体,进行加热压缩。凹部形成用突起473是形成纤维增强成型体430的凹部431的部分,另外,凸部形成用槽475是形成纤维增强成型体430的凸部433的部分。模具470通过电热加热器等加热单元而被加热至加热压缩时的温度tc℃。具有连续气泡结构的树脂发泡体413、纤维基材417a、417b、粉体状的热固性树脂419、树脂比率、加热、压缩等制造条件如图26的制造实施方式中所说明的那样。

[0659]

成型前层叠体通过由模具470进行的加热压缩,被压缩为与上模472模面相对应的凹凸形状,同时热固性树脂419熔融而含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a、417b。然后,由于含浸的热固性树脂固化,得到赋形为下模471及上模472的模面形状的图30的纤维增强成型体430。

[0660]

在图32所示的第四实施方式的纤维增强成型体440中,在芯材411的两侧分别层叠了2层(2片)纤维加强材料415,在纤维增强成型体440的表面形成有凹部441与凸部443。在第四实施方式的纤维增强成型体440中,除了形成有凹部441与凸部443以外,其余为与第二实施方式的纤维增强成型体420相同的结构。

[0661]

另外,即使在表面形成有凹凸、纤维加强材料415为2层以上的纤维增强成型体中,也优选弯曲弹性模量(jis k7074a法)为24gpa以上,更优选为30gpa以上。另外,弯曲强度(jis k7074a法)优选为300mpa以上,更优选为380mpa以上。

[0662]

对于在表面形成有凹凸的第四实施方式的纤维增强成型体440的制造方法,说明图33所示的一实施方式。

[0663]

在图33所示的实施方式的制造方法中,将2片纤维基材417a、417b层叠,在其上配置具有连续气泡结构的树脂发泡体413,并在其上配置粉体状的热固性树脂419,再在其上层叠2片纤维基材417c、417d而制作成型前层叠体。

[0664]

通过已被加热的模具470的下模471与在模面形成有凹部形成用突起473及凸部形成用槽475的上模472来夹持制作的成型前层叠体,进行加热压缩。凹部形成用突起473是形成纤维增强成型体440的凹部441的部分,另外,凸部形成用槽475是形成纤维增强成型体440的凸部443的部分。模具470通过电热加热器等加热单元而被加热至加热压缩时的温度tc℃。具有连续气泡结构的树脂发泡体413、纤维基材417a~417d、粉体状的热固性树脂419、树脂比率、加热、压缩等制造条件与制造第二实施方式的纤维增强成型体420的方法相同。

[0665]

成型前层叠体通过由模具470进行的加热压缩,被压缩为与上模472模面相对应的凹凸形状,同时热固性树脂419熔融并含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a~417d。然后,由于含浸的热固性树脂固化,得到赋形为下模471及上模472的模面形状的图32的纤维增强成型体440。

[0666]

此外,在制造表面具有凹凸形状的纤维增强成型体的方法中,粉体状的热固性树脂并不限于具有连续气泡结构的树脂发泡体的一侧,也可配置在两侧。使用图34说明该情况的制造方法的一实施方式。

[0667]

图34所示的实施方式涉及图32所示的在表面具有凹凸形状的第四实施方式的纤维增强成型体440的制造。

[0668]

在图34的实施方式中,将2片纤维基材417a、417b层叠,在其上配置粉体状的热固性树脂419a,并在其上配置具有连续气泡结构的树脂发泡体413,在其上配置粉体状的热固性树脂419b,再在其上层叠2片纤维基材417c、417d而制作成型前层叠体。

[0669]

通过已被加热的模具470的下模471以及在模面形成有凹部形成用突起473及凸部形成用槽475的上模472来夹持所制作的成型前层叠体,进行加热压缩。具有连续气泡结构的树脂发泡体413、纤维基材417a~417d、粉体状的热固性树脂419a、419b、树脂比率、加热、压缩等制造条件如上所述。通过由模具470进行的成型前层叠体的加热压缩,热固性树脂419a、419b熔融并含浸于具有连续气泡结构的树脂发泡体413及纤维基材417a~417d。然后,由于含浸的热固性树脂固化,得到赋形为下模471及上模472的模面形状的图32的纤维增强成型体440。

[0670]

<实施例>

[0671]

使用图35所示的粉体状的热固性树脂,制作图36所示的各实施例及各比较例的纤维增强成型体。

[0672]

使用株式会社ubm制造的流变仪:rheosol-g3000,在下述的条件下测定热固性树脂的粘度。

[0673]

1)将试料0.4g成型为颗粒(直径φ18mm、厚度0.4mm左右),将成型的颗粒夹持于直径φ18mm的平行板。

[0674]

2)在升温速度5℃/min、频率1hz、旋转角(应变)0.1deg、等速升温的条件下,在40℃~200℃之间以2℃的间隔测定动态粘度。

[0675]

在图35中,熔融开始温度(ta)是表示最高粘度(固化反应开始温度(tb)以下的温度区域中的最高粘度)的温度;固化反应开始温度(tb)是表示最低粘度的温度;最高粘度是固化反应开始温度(tb)~190℃的温度区域中的最高粘度。

[0676]

对各实施例及各比较例的纤维增强成型体判断制品外观,并算出或测定成型体厚度(一般部、凸部、凹部)、芯材厚度(一般部、凸部、凹部)、压缩率(一般部、凸部、凹部)、比重、重量、树脂比率、弯曲强度、弯曲弹性模量。

[0677]

制品外观是通过目视确认纤维增强成型体表面是否存在由变形或树脂的含浸不均匀等所造成的不良状况,将无不良状况的情况评为

“○”

,将有不良状况的情况评为

“×”

。

[0678]

压缩率使用上式(a2)来计算。

[0679]

比重根据纤维增强成型体的重量与纤维增强成型体的体积来计算。纤维增强成型体的体积根据纤维增强成型体的厚度与面积来计算。

[0680]

树脂比率使用上式(a1)来计算。

[0681]

此外,成型前的纤维基材与具有连续气泡结构的树脂发泡体的重量由下式来计算。

[0682]

纤维基材的重量=单位重量

×

纤维增强成型体的面积

×

纤维基材使用片数

[0683]

树脂发泡体的重量=树脂发泡体密度

×

纤维增强成型体的面积

×

成型前树脂发泡体的厚度

[0684]

根据jis k7074a法测定弯曲强度及弯曲弹性模量。

[0685]

实施例1e

[0686]

实施例1e~实施例12e是图25所示的纤维增强成型体410及图26的制造方法的例子。

[0687]

在实施例1e中,作为纤维基材,准备2片将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为200mm

×

300mm而成的基材。裁剪后的每片纤维基材的重量为12g。另外,作为具有连续气泡结构的树脂发泡体,准备切出为厚度10mm、平面尺寸200

×

300mm(重量5.4g)的三聚氰胺树脂发泡体(basf公司制造,产品名称basotect g+,密度9kg/m3)。

[0688]

在1片纤维基材上层叠三聚氰胺发泡体,在其上大致均匀地配置65.0g的以下树脂a4作为粉体状的热固性树脂,再在其上配置另一片纤维基材,制作成型前层叠体。

[0689]

树脂a4是酚醛树脂,住友电木株式会社制造,产品名称:pr-50252,平均粒径为30μm。

[0690]

图37的图表示出树脂a4(实施例1e、6e~15e、20e~26e)的粘度测定结果。

[0691]

接着,在加热至150℃的模具的下模的成型面配置成型前层叠体,之后将模具关闭,以压力10mpa进行10分钟的加热压缩。热固性树脂因加热而熔融,并被施加由模具造成的压力,由此使热固性树脂含浸于各层的纤维基材与树脂发泡体中,完成固化反应,由此制作由在纤维基材中含浸并固化有热固性树脂的纤维加强材料、与在具有连续气泡结构的树

脂发泡体中含浸并固化有热固性树脂的芯材的层叠一体物所构成的纤维增强成型体。将该纤维增强成型体剪裁为170

×

260mm而作为实施例1的纤维增强成型体。

[0692]

此外,使厚度1mm的sus制间隔件介于模具的下模与上模之间,将上模与下模之间的间隔设为1mm,将成型前层叠体的压缩厚度调整为1mm。

[0693]

实施例1e的纤维增强成型体的数值及物性值如图36所示。若列举主要的数值及物性值,则压缩率为1686%,比重为1.35,树脂比率为70%,弯曲强度为500mpa,弯曲弹性模量为45gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0694]

实施例2e

[0695]

除了使用以下的树脂b4作为粉体状的热固性树脂以外,以与实施例1e相同的方式制作实施例2e的纤维增强成型体。

[0696]

树脂b4是酚醛树脂,住友电木株式会社制造,产品名称:pr-310,平均粒径为30μm。

[0697]

实施例2e的纤维增强成型体的压缩率为1686%,比重为1.34,树脂比率为70%,弯曲强度为400mpa,弯曲弹性模量为40gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0698]

实施例3e

[0699]

作为粉体状的热固性树脂,使用将树脂a4与以下的树脂c4以1:1重量比均匀混合的树脂,并将模具温度设为170℃,除此以外,以与实施例1e相同的方式制作实施例3e的纤维增强成型体。

[0700]

树脂c4是将三菱化学株式会社制、产品名称:jer-1001的环氧树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0701]

实施例3e的纤维增强成型体的压缩率为1686%,比重为1.35,树脂比率为70%,弯曲强度为820mpa,弯曲弹性模量为50gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0702]

实施例4e

[0703]

作为粉体状的热固性树脂,使用将以下的树脂d4与以下的树脂e4以1:1重量比均匀混合的树脂,并将模具温度设为160℃,除此以外,以与实施例1e相同的方式制作实施例4e的纤维增强成型体。

[0704]

树脂d4是将住友电木株式会社制造、产品名称:pr-50235d的酚醛树脂用乳钵粉碎而使用的。平均粒径为90μm。

[0705]

树脂e4是将三菱气体化学株式会社制造、产品名称:cytester ta的氰酸酯树脂用乳钵粉碎而使用的。平均粒径为100μm。

[0706]

实施例4e的纤维增强成型体的压缩率为1686%,比重为1.35,树脂比率为70%,弯曲强度为850mpa,弯曲弹性模量为52gpa,制品外观为「

○

」,外观良好,强度及刚性高,且轻量。

[0707]

实施例5e

[0708]

作为粉体状的热固性树脂,使用将树脂d4与树脂e4与树脂c4以1:1:1的重量比均匀混合的树脂,并将模具温度设为170℃,除此以外,以与实施例1e相同的方式制作实施例5e的纤维增强成型体。

[0709]

实施例5e的纤维增强成型体的压缩率为1686%,比重为1.35,树脂比率为70%,弯

曲强度为860mpa,弯曲弹性模量为53gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0710]

实施例6e

[0711]

除了使用切出为厚度6mm、平面尺寸200

×

300mm(重量3.2g)的三聚氰胺树脂发泡体(basf公司制造,产品名称basotect g+,密度9kg/m3)作为具有连续气泡结构的树脂发泡体以外,以与实施例1e相同的方式制作实施例6e的纤维增强成型体。

[0712]

实施例6e的纤维增强成型体的压缩率为971%,比重为1.35,树脂比率为70%,弯曲强度为510mpa,弯曲弹性模量为46gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0713]

实施例7e

[0714]

除了使用切出为厚度2mm、平面尺寸200

×

300mm(重量1.1g)的三聚氰胺树脂发泡体(basf公司制造,品名basotect g+,密度9kg/m3)作为具有连续气泡结构的树脂发泡体以外,以与实施例1e相同的方式制作实施例7e的纤维增强成型体。

[0715]

实施例7e的纤维增强成型体的压缩率为257%,比重为1.35,树脂比率为70%,弯曲强度为420mpa,弯曲弹性模量为40gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0716]

实施例8e

[0717]

除了使用切出为厚度20mm、平面尺寸200

×

300mm(重量10.8g)的三聚氰胺树脂发泡体(basf公司制造,品名basotect g+,密度9kg/m3)作为具有连续气泡结构的树脂发泡体以外,以与实施例1e相同的方式制作实施例8e的纤维增强成型体。

[0718]

实施例8e的纤维增强成型体的压缩率为3471%,比重为1.36,树脂比率为71%,弯曲强度为450mpa,弯曲弹性模量为42gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0719]

实施例9e

[0720]

除了使用切出为厚度28mm、平面尺寸200

×

300mm(重量15.1g)的三聚氰胺树脂发泡体(basf公司制造,品名basotect g+,密度9kg/m3)作为具有连续气泡结构的树脂发泡体以外,以与实施例1e相同的方式制作实施例9e的纤维增强成型体。

[0721]

实施例9e的纤维增强成型体的压缩率为4900%,比重为1.36,树脂比率为71%,弯曲强度为400mpa,弯曲弹性模量为39gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0722]

实施例10e

[0723]

除了使用48g树脂a作为粉体状的热固性树脂以外,以与实施例1e相同的方式制作实施例10e的纤维增强成型体。

[0724]

实施例10e的纤维增强成型体的压缩率为2074%,比重为1.35,树脂比率为53%,弯曲强度为410mpa,弯曲弹性模量为43gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0725]

实施例11e

[0726]

除了使用70g树脂a作为粉体状的热固性树脂以外,以与实施例1e相同的方式制作实施例11e的纤维增强成型体。

[0727]

实施例11e的纤维增强成型体的压缩率为1415%,比重为1.37,树脂比率为76%,弯曲强度为400mpa,弯曲弹性模量为42gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0728]

实施例12e

[0729]

除了使用切出为厚度10mm、平面尺寸200

×

300mm(重量18g)的氨基甲酸乙酯树脂发泡体(株式会社inoac corporation制造,产品名称:mf-50,密度30kg/m3)作为具有连续气泡结构的树脂发泡体以外,以与实施例1e相同的方式制作实施例12e的纤维增强成型体。

[0730]

实施例12e的纤维增强成型体的压缩率为1686%,比重为1.35,树脂比率为70%,弯曲强度为450mpa,弯曲弹性模量为40gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0731]

实施例13e

[0732]

实施例13e是在具有连续气泡结构的树脂发泡体的两侧配置粉体状的热固性树脂的情况,是图25所示的纤维增强成型体410及图27的制造方法的例子。

[0733]

除了在三聚氰胺树脂发泡体的上下分别大致均匀地配置32.5g树脂a4作为粉体状的热固性树脂以外,以与实施例1e相同的方式制作实施例13e的纤维增强成型体。

[0734]

实施例13e的纤维增强成型体的压缩率为1686%,比重为1.35,树脂比率为70%,弯曲强度为500mpa,弯曲弹性模量为44gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0735]

实施例14e

[0736]

实施例14e是在具有连续气泡结构的树脂发泡体的两侧各配置2片纤维基材的情况,是图28所示的纤维增强成型体420及图29的制造方法的例子。

[0737]

作为纤维基材,准备4片(裁剪后每片纤维基材的重量为12g)将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为200mm

×

300mm而成的基材,在2片层叠的纤维基材上配置三聚氰胺树脂发泡体,在其上大致均匀地配置57.0g树脂a4作为粉体状的热固性树脂,并在其上配置剩余的2片纤维基材,并使厚度1.5mm的sus制间隔件介于模具的下模与上模之间,除此以外,以与实施例1e相同的方式制作实施例14e的纤维增强成型体。

[0738]

实施例14e的纤维增强成型体的压缩率为1513%,比重为1.40,树脂比率为62%,弯曲强度为550mpa,弯曲弹性模量为48gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0739]

实施例15e

[0740]

实施例15e~实施例19e及实施例22e是图30所示的表面形成有凹凸的纤维增强成型体430(芯材两面的纤维加强层各为1层)及图31的制造方法的例子。

[0741]

在实施例15e中,作为纤维基材,准备2片将碳纤维织物(帝人株式会社制造,产品名称:w-3101,单位重量:200g/m2,厚度0.22mm)裁剪为200mm

×

300mm而成的基材。裁剪后的每片纤维基材的重量为12g。另外,作为具有连续气泡结构的树脂发泡体,准备切出为厚度10mm、平面尺寸200

×

300mm(重量5.4g)的三聚氰胺树脂发泡体(basf公司制造,品名basotect g+,密度9kg/m3)。

[0742]

在1片纤维基材上层叠三聚氰胺树脂发泡体,在其上大致均匀地配置65.0g树脂a4

作为粉体状的热固性树脂,并在其上再配置1片纤维基材,制作成型前层叠体。

[0743]

接着,在已被加热至150℃的模具的下模的成型面,配置成型前层叠体,之后重叠上模而关闭模具,以压力10mpa进行10分钟的加热压缩。

[0744]

在模具的上模的模面,从模面的一端起至另一端为止,以彼此间隔100mm的方式形成凹部形成用突起(高1mm、宽10mm)和凸部形成用槽(深0.5mm、宽10mm)。

[0745]

使厚度1mm的sus制间隔件介于模具的下模与上模之间,将下模与上模之间的间隔设为1mm,将成型前层叠体的压缩厚度调整为1mm。

[0746]

热固性树脂因加热压缩时的加热而熔融,并被施加由模具产生的压力,由此使热固性树脂含浸于各层的纤维基材与树脂发泡体中,完成固化反应,由此,制作由在纤维基材中含浸并固化有热固性树脂的纤维加强材料、与在具有连续气泡结构的树脂发泡体中含浸并固化有热固性树脂的芯材的层叠一体物所构成的纤维增强成型体。在纤维增强成型体的单面具有通过上模的凹部形成用突起所赋形的凹部以及通过凸部形成用槽所赋形的凸部。将该纤维增强成型体剪裁为170

×

260mm而作为实施例15e的纤维增强成型体。

[0747]

实施例15e的纤维增强成型体的数值及物性值如图36所示。若举出主要的数值及物性值,则在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4900%;全体的比重为1.35,树脂比率为70%,弯曲强度为500mpa,弯曲弹性模量为46gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。对无凹凸的一般部测定弯曲强度及弯曲比率。

[0748]

实施例16e

[0749]

除了使用树脂b4作为粉体状的热固性树脂以外,以与实施例15e相同的方式制作实施例16e的纤维增强成型体。

[0750]

在实施例16e的纤维增强成型体中,在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4900%;全体的比重为1.34,树脂比率为70%,弯曲强度为410mpa,弯曲弹性模量为40gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0751]

实施例17e

[0752]

使用将树脂a4与树脂c4以1:1的重量比均匀混合的树脂作为粉体状的热固性树脂,并将模具温度设为170℃,除此以外,以与实施例15e相同的方式制作实施例17e的纤维增强成型体。

[0753]

在实施例17e的纤维增强成型体中,在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4900%;全体的比重为1.35,树脂比率为70%,弯曲强度为820mpa,弯曲弹性的数为51gpa,制品外观为

“○”

,外观良好、强度及刚性高,且轻量。

[0754]

实施例18e

[0755]

作为粉体状的热固性树脂,使用将树脂d4与树脂e4以1:1的重量比均匀混合的树脂,并将模具温度设为160℃,除此以外,以与实施例15e相同的方式制作实施例18e的纤维增强成型体。

[0756]

在实施例18e的纤维增强成型体中,在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4900%;全

体的比重为1.35,树脂比率为70%,弯曲强度为860mpa,弯曲弹性的数为52gpa,制品外观为

“○”

,外观良好、强度及刚性高,且轻量。

[0757]

实施例19e

[0758]

作为粉体状的热固性树脂,使用将树脂d4与树脂e4与树脂c4以1:1:1的重量比均匀混合的树脂,并将模具温度设为170℃,除此以外,以与实施例15e相同的方式制作实施例19e的纤维增强成型体。

[0759]

在实施例19e的纤维增强成型体中,在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4900%;全体的比重为1.35,树脂比率为70%,弯曲强度为850mpa,弯曲弹性模量为53gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0760]

实施例20e

[0761]

实施例20e是图32所示的在表面形成有凹凸的纤维增强成型体440(芯材两面的纤维加强层各为2层)及图33的制造方法的例子。

[0762]

准备4片与实施例15e相同的纤维基材,在2片层叠的纤维基材上,层叠与实施例15e相同的具有连续气泡结构的树脂发泡体,在其上大致均匀地配置57.0g树脂a4作为粉体状的热固性树脂,并在其上配置剩余的2片纤维基材,制作成型前层叠体,并使用厚1.5mm的sus制间隔件,除此以外,以与实施例15e相同的方式制作实施例20e的纤维增强成型体。

[0763]

在实施例20e的纤维增强成型体中,在无凹凸的一般部,厚度为1.5mm,压缩率为706%;在凸部,厚度为2.5mm,压缩率为209%;在凹部,厚度为1.1mm,压缩率为2173%;全体的比重为1.40,树脂比率为62%,弯曲强度为490mpa,弯曲弹性模量为42gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0764]

实施例21e

[0765]

如图34所示,实施例21e是在连续气泡结构的树脂发泡体的两侧配置粉体状的热固性树脂而制造图32的纤维增强成型体的例子。

[0766]

准备4片与实施例15e相同的纤维基材,在2片层叠的纤维基材上,配置29g树脂a4作为粉体状的热固性树脂,在其上层叠与实施例15e相同的具有连续气泡结构的树脂发泡体,并在其上大致均匀地配置29g树脂a4作为粉体状的热固性树脂,再在其上配置剩余的2片纤维基材,制作成型前层叠体,并使用厚度1.5mm的sus制间隔件,除此以外,以与实施例15e相同的方式制作实施例21e的纤维增强成型体。

[0767]

在实施例21e的纤维增强成型体中,在无凹凸的一般部,厚度为1.5mm,压缩率为706%;在凸部,厚度为2.5mm,压缩率为209%;在凹部,厚度为1.1mm,压缩率为2173%;全体的比重为1.40,树脂比率为62%,弯曲强度为490mpa,弯曲弹性模量为42gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0768]

实施例22e

[0769]

实施例22e是变更了实施例15e中的具有连续气泡结构的树脂发泡体的种类的例子。

[0770]

作为具有连续气泡结构的树脂发泡体,使用切出为厚度10mm、平面尺寸200

×

300mm(重量18g)的氨基甲酸乙酯树脂发泡体(株式会社inoac corporation制造,产品名称:mf-50,密度30kg/m3,除此以外,以与实施例15e相同的方式制作实施例22e的纤维增强

成型体。

[0771]

在实施例22e的纤维增强成型体中,在无凹凸的一般部,厚度为1.0mm,压缩率为1329%;在凸部,厚度为2.0mm,压缩率为413%;在凹部,厚度为0.6mm,压缩率为4,900%;全体的比重为1.35,树脂比率为70%,弯曲强度为460mpa,弯曲弹性模量为38gpa,制品外观为

“○”

,外观良好,强度及刚性高,且轻量。

[0772]

实施例23e

[0773]

除了将具有连续气泡结构的树脂发泡体的厚度设为30mm以外,以与实施例1e相同的方式制作实施例23e的纤维增强成型体。

[0774]

实施例23e的纤维增强成型体的压缩率5257%,制品外观为

“△”

。

[0775]

实施例24e

[0776]

作为具有连续气泡结构的树脂发泡体,使用切出为厚度1.5mm、平面尺寸200

×

300mm(重量18g)的氨基甲酸乙酯树脂发泡体(株式会社inoac corporation制造,产品名称:mf-50,密度30kg/m3,除此以外,以与实施例1e相同的方式制作实施例24e的纤维增强成型体。

[0777]

实施例24e的纤维增强成型体的压缩率为168%,比重为1.35,树脂比率为70%,弯曲强度为300mpa,弯曲弹性模量为24gpa,制品外观为

“○”

。

[0778]

实施例25e

[0779]

除了调整粉体状的热固性树脂的使用量以使树脂比率达到45%以外,以与实施例1e相同的方式制作实施例25e的纤维增强成型体。

[0780]

实施例25e的纤维增强成型体的压缩率为2074%,比重为1.33,树脂比率为45%,弯曲强度为350mpa,弯曲弹性模量为28gpa,制品外观为

“△”

。

[0781]

实施例26e

[0782]

除了调整粉体状的热固性树脂的使用量以使树脂比率达到85%以外,以与实施例1e相同的方式制作实施例26e的纤维增强成型体。

[0783]

实施例26e的纤维增强成型体的压缩率1686%,树脂比率85%,制品外观

“△”

。

[0784]

比较例1e

[0785]

比较例1e、2e是相对于实施例1e的比较例。

[0786]

在比较例1e中,除了使用以下的树脂f4作为粉体状的热固性树脂并将模具温度设为100℃以外,以与实施例1e相同的方式制作比较例1e的纤维增强成型体。

[0787]

树脂f4是酚醛树脂,住友电木株式会社制造,产品名称:pr-50699,平均粒径为30μm。

[0788]

图37的图表示出树脂f4(比较例1e、3e)的粘度测定结果。

[0789]

比较例1e的增强成型体的压缩率为1686%,但由于热固性树脂的最低粘度高(反应快),热固性树脂难以含浸于纤维基材,因此无法得到纤维增强成型体,无法测定物性值等。

[0790]

比较例2e

[0791]

作为粉体状的热固性树脂,使用将树脂a4与树脂d4以1:2的重量比均匀混合的树脂,并将模具温度设为160℃,除此以外,以与实施例1e相同的方式制作比较例2e的纤维增强成型体。

[0792]

图37的图表示出树脂a4/树脂d4=1/2(比较例2e、4e)的粘度测定结果。

[0793]

比较例2e的纤维增强成型体的压缩率为1686%,但由于热固性树脂的tb~190℃的温度区域内的最高粘度低,热固性树脂无法固化,纤维增强成型体在脱模时发生变形,因此无法测定物性值等。

[0794]

比较例3e

[0795]

比较例3e、4e是相对于实施例15e的比较例。

[0796]

在比较例3e中,除了使用树脂f4作为粉体状的热固性树脂并将模具温度设为100℃以外,以与实施例15e相同的方式制作比较例3e的纤维增强成型体。

[0797]

比较例3e的纤维增强成型体的热固性树脂的最低粘度高(反应快),热固性树脂难以含浸于纤维基材及具有连续气泡结构的树脂发泡体中,无法得到纤维增强成型体,无法测定物性值等。

[0798]

比较例4e

[0799]

作为粉体状的热固性树脂,使用将树脂a4与树脂d4以1:2的重量比均匀混合的树脂,并将模具温度设为160℃,除此以外,以与实施例15e相同的方式制作比较例4e的纤维增强成型体。

[0800]

比较例4e的纤维增强成型体由于热固性树脂的tb~190℃的温度区域内的最高粘度低,热固性树脂无法固化,因此,纤维增强成型体在脱模时发生变形,无法测定物性值等。

[0801]

这样,根据本形态,能够无需使用预浸料而得到纤维增强成型体。另外,根据本形态,也能够得到赋形为凹凸形状的纤维增强成型体。

[0802]

本形态并不限定于实施例,能够在不脱离主旨的范围内进行变更。

[0803]

附图标记说明

[0804]

<第一形态的说明中的附图标记的说明>

[0805]

10:纤维增强树脂成型体,

[0806]

11、11a~11f:纤维基材,

[0807]

15:热固性树脂,

[0808]

15a~15e:热固性树脂的粉体,

[0809]

30:模具,

[0810]

31:下模,

[0811]

32:上模,

[0812]

<第二形态的说明中的附图标记的说明>

[0813]

110、120、130:预浸料,

[0814]

111、111a~111d:纤维基材,

[0815]

115:热固性树脂,

[0816]

115a~115c:热固性树脂的粉体,

[0817]

141a、141b:脱模用塑料膜,

[0818]

150:模具,

[0819]

151:下模,

[0820]

152:上模,

[0821]

<第三形态的说明中的附图标记的说明>

[0822]

210:纤维增强树脂成型体,

[0823]

211:纤维基材,

[0824]

215:树脂片,

[0825]

230:模具,

[0826]

231:下模,

[0827]

232:上模,

[0828]

<第四形态的说明中的附图标记的说明>,

[0829]

310:纤维增强三明治型复合体,

[0830]

311、311a~311d:纤维基材,

[0831]

315:芯材,

[0832]

321:热固性树脂,

[0833]

321a、321b:热固性树脂的粉体,

[0834]

330:模具,

[0835]

331:下模,

[0836]

332:上模,

[0837]

<第五形态的说明中的附图标记的说明>,

[0838]

410、420、430、440:纤维增强成型体,

[0839]

411:芯材,

[0840]

413:具有连续气泡结构的树脂发泡体,

[0841]

415:纤维加强材料,

[0842]

417、417a~417d:纤维基材,

[0843]

419、419a、419b:粉体状的热固性树脂,

[0844]

431、441:凹部,

[0845]

433、443:凸部,

[0846]

460、470:模具,

[0847]

461、471:下模,

[0848]

462、472:上模,

[0849]

473:凹部形成用突起,

[0850]

475:凸部形成用槽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1