可水冷节能循环的高精密恒温恒压注塑模具及方法与流程

1.本发明涉及注塑模具技术领域,特别涉及可水冷节能循环的高精密恒温恒压注塑模具及方法。

背景技术:

2.注塑模具加工是先将塑料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,给冷却定型而制得,注塑是一种工艺,是基于比如liga的微制造技术开发出来的,当然还有很多其他方法。而liga工艺就是先生产出一个注塑所需要的模型,再将液态塑料灌注在模具中,最后在分离出来,形成最终所需要的产品。

3.为了缩短注塑模具的凝固时间,可在下模具的内部设有水冷机构,以便于产品快速成型,但下模具的冷却组件,仅能对产品的局部进行散热,产品的顶面易与其他面形成温差,虽可加快凝固,但易致使产品面形成缺陷,若在上模具的内部设有水冷机构,一方面,需额外增设进出水组件,不仅增加设备成本,另一方面,随着合模或者分模,上模具处于活动状态,不易控制其内部的冷却液。

4.针对以上问题,对现有装置进行了改进,提出了可水冷节能循环的高精密恒温恒压注塑模具及方法。

技术实现要素:

5.本发明的目的在于提供可水冷节能循环的高精密恒温恒压注塑模具及方法,解决了背景技术中为了缩短注塑模具的凝固时间,可在下模具的内部设有水冷机构,以便于产品快速成型,但下模具的冷却组件,仅能对产品的局部进行散热,产品的顶面易与其他面形成温差,虽可加快凝固,但易致使产品面形成缺陷,若在上模具的内部设有水冷机构,一方面,需额外增设进出水组件,不仅增加设备成本,另一方面,随着合模或者分模,上模具处于活动状态,不易控制其内部的冷却液的问题。

6.为实现上述目的,本发明提供如下技术方案:可水冷节能循环的高精密恒温恒压注塑模具,包括下模座和安装在下模座上端的上模座,上模座的内部设置有第一排水机构,下模座上表面的四角均安装有卡合插柱,卡合插柱的内部设置有连通机构,下模座的中央设置有成型模腔,下模座包括第一模体和安装在第一模体一侧的拼接板,拼接板的表面开设有敞口侧槽,敞口侧槽的中端安装有连接柄块,敞口侧槽的两侧端均设置有连接通水管,一组连接通水管的一端穿过连接柄块设置有进水阀件,另一组连接通水管的一端穿过连接柄块安装有出水阀件,上模座包括第二模体和开设在第二模体下表面四角的卡合插槽,卡合插槽与卡合插柱相连接,四组卡合插槽的内底面均开设有第一l形连接槽,四组第一l形连接槽的一端开设有容纳安装槽,容纳安装槽的内顶面安装有容纳衔接盘;第一模体上表面的四角均开设有第二l形连接槽,第二l形连接槽与连通机构相对应,四组第二l形连接槽的一端开设有容纳盛装槽,容纳盛装槽的内壁安装有定位环,定位

环的下端设置有第二排水机构,容纳盛装槽的内部安装有冷却液,定位环的下表面开设有环形对接槽,环形对接槽的一侧开设有环形内接槽,第二排水机构的表面安装有顶升机构,第二排水机构包括与容纳盛装槽相匹配的顶升圆盘和开设在顶升圆盘上表面中央的承接兜槽,承接兜槽的外侧开设有环形卡槽,顶升机构设置在环形卡槽的内底面,环形卡槽与定位环相连接,顶升机构包括设置在环形内接槽内底面的固定组装块和安装在固定组装块一侧的固定拉伸杆,固定拉伸杆的一侧设置有活动拉伸杆,活动拉伸杆设置有两组,固定拉伸杆和活动拉伸杆侧表面的一端设置有衔接小块,固定拉伸杆和活动拉伸杆侧表面的另一端安装有导向盘,固定组装块的侧表面安装有放卷盘,放卷盘的表面设置有收卷牵引绳,收卷牵引绳绕过导向盘与相邻活动拉伸杆的衔接小块相连接,另一组导向盘的表面绕接有固定牵引绳,固定牵引绳的一端与相邻活动拉伸杆的衔接小块相连接,固定牵引绳的另一端与固定拉伸杆的衔接小块相连接;连通机构包括安装在卡合插柱内部的承接外柄环和设置在承接外柄环内部下端的延伸对接环,承接外柄环的内表面设置有螺纹内连接面,承接外柄环的内部安装有插接环,插接环的下端设置有拼接环,插接环的外表面设置有螺纹外连接面,延伸对接环的上表面开设有预留凹槽,预留凹槽的内底面安装有驱动伸缩杆,拼接环的外侧设置有衔接环架,驱动伸缩杆的一端与衔接环架的侧表面相连接,衔接环架的另一侧表面安装有对接架杆,插接环的下表面开设有环形转槽,对接架杆的一端安装有对接滚球,对接滚球与环形转槽相连接。

7.进一步地,第一排水机构包括与容纳衔接盘相匹配的排水挤压盘和设置在排水挤压盘上表面的第一交叉活动杆,第一交叉活动杆的一侧安装有第二交叉活动杆,第一交叉活动杆和第二交叉活动杆设置有两组,第一交叉活动杆和第二交叉活动杆中央安装有活动轴杆。

8.进一步地,第一交叉活动杆和第二交叉活动杆的两端均设置有活动连接件,一组活动连接件与排水挤压盘的上表面相连接,另一组活动连接件与容纳衔接盘的内底面相连接,两组第一交叉活动杆和第二交叉活动杆之间设置有挤压凸轮,挤压凸轮的表面设置有驱动轴杆,排水挤压盘的上表面开设有限位长滑槽,限位长滑槽与活动连接件相连接。

9.进一步地,活动拉伸杆包括杆体和开设在杆体一侧表面的t形滑槽,t形滑槽的上端安装有衔接滑块,衔接滑块的两侧均安装有衔接侧块,杆体的另一侧表面开设有连接滑槽。

10.进一步地,连接滑槽与衔接滑块相连接,连接滑槽内部的两侧均开设有连接侧滑槽,连接侧滑槽与衔接侧块相连接。

11.进一步地,连接滑槽的下端设置有t形滑块,t形滑块与t形滑槽相连接,t形滑块的两侧均安装有第一活动滚轮,第一活动滚轮与t形滑槽的内侧表面相连接。

12.进一步地,t形滑块的上表面安装有连接弹簧,连接弹簧的一端与t形滑槽的上顶面相连接。

13.进一步地,活动连接件包括u形夹块和设置在u形夹块下端的拼接杆,拼接杆的下端安装有限位滑盘,拼接杆和限位滑盘与限位长滑槽相连接。

14.进一步地,限位滑盘的上表面安装有对接转柱,拼接杆的下表面开设有套接转槽,对接转柱与套接转槽相连接,对接转柱的侧表面设置有第二活动滚轮,套接转槽的内表面

开设有环形滚槽,第二活动滚轮与环形滚槽相连接。

15.本发明提出的另技术方案:提供可水冷节能循环的高精密恒温恒压注塑模具的实施方法,包括以下步骤:s1:通过卡合插柱与卡合插槽的连接,使上模座与下模座进行合模,产品在成型模腔内部处于凝固期时,启动驱动伸缩杆向上推动衔接环架,使插接环沿着承接外柄环的内部向上移动,插接环与对接架杆具有活动性,且对插接环进行限位;s2:插接环在向上移动的过程中,实现自转,使插接环顺利通入第一l形连接槽的开口,以此使第一l形连接槽和第二l形连接槽相对接,容纳安装槽与容纳盛装槽相连通;s3:启动顶升机构,缩短顶升机构的综合长度,顶升圆盘向上提升,使容纳盛装槽内部的冷却液顺着第二l形连接槽和第一l形连接槽进入容纳安装槽中,通过进水阀件和出水阀件对冷却液进行循环回流,通过注塑模具的合模,使容纳安装槽与容纳盛装槽相对接,使冷却液汇聚进容纳安装槽中;s4:当顶升圆盘向上提升的过程中,放卷盘对收卷牵引绳进行放卷,活动拉伸杆沿着固定拉伸杆向上移动,活动拉伸杆沿着相邻活动拉伸杆向上移动,活动拉伸杆和固定拉伸杆保持纵向移动;s5:在第一模体和第二模体进行分模之前,启动驱动轴杆,使挤压凸轮的凸面挤压排水挤压盘,第一交叉活动杆和第二交叉活动杆相互折叠,当顶升圆盘恢复下位时,部分冷却液因自身重力落至容纳盛装槽中,容纳安装槽中的冷却液顺着第一l形连接槽和第二l形连接槽重新回到容纳盛装槽中,至此,完成所有实施步骤。

16.与现有技术相比,本发明的有益效果是:1.本发明提出的可水冷节能循环的高精密恒温恒压注塑模具及方法,通过卡合插柱与卡合插槽的连接,使上模座与下模座进行合模,产品在成型模腔内部处于凝固期时,启动驱动伸缩杆向上推动衔接环架,使插接环沿着承接外柄环的内部向上移动,利用对接滚球和环形转槽的连接,使插接环与对接架杆具有活动性,且对插接环进行限位,利用螺纹内连接面和螺纹外连接面的啮合连接,进而插接环在向上移动的过程中,实现自转,使插接环顺利通入第一l形连接槽的开口,以此使第一l形连接槽和第二l形连接槽相对接,容纳安装槽与容纳盛装槽相连通,与此同时,启动顶升机构,缩短顶升机构的综合长度,顶升圆盘向上提升,使容纳盛装槽内部的冷却液顺着第二l形连接槽和第一l形连接槽进入容纳安装槽中,进而使冷却液包围成型模腔的周面,实现全面散热,增强冷却的均匀性,缩短凝固时间,提升产品的成型性能,通过进水阀件和出水阀件对冷却液进行循环回流,通过注塑模具的合模,使容纳安装槽与容纳盛装槽相对接,使冷却液汇聚进容纳安装槽中,进而通过一组进水阀件和出水阀件便可实现上下模的全面散热,不仅提升冷却效果,且节约资源。

17.2.本发明提出的可水冷节能循环的高精密恒温恒压注塑模具及方法,当顶升圆盘向上提升的过程中,放卷盘对收卷牵引绳进行放卷,延长收卷牵引绳的长度,利用连接弹簧的弹性,使活动拉伸杆沿着固定拉伸杆向上移动,利用固定牵引绳的牵引作用,使活动拉伸杆沿着相邻活动拉伸杆向上移动,进而缩短顶升机构的综合长度,利用连接滑槽与衔接滑块的连接、t形滑块与t形滑槽的连接以及连接侧滑槽与衔接侧块的连接,使活动拉伸杆和固定拉伸杆保持纵向移动,且通过第一活动滚轮提升活动拉伸杆和固定拉伸杆滑动时的顺畅度,进而便于快速对顶升圆盘进行顶升,以促进冷却液的流动。

18.3.本发明提出的可水冷节能循环的高精密恒温恒压注塑模具及方法,在第一模体和第二模体进行分模之前,启动驱动轴杆,使挤压凸轮的凸面挤压排水挤压盘,排水挤压盘沿着容纳衔接盘的内侧下移,第一交叉活动杆和第二交叉活动杆相互折叠,折叠角度放大,利用拼接杆和限位滑盘与限位长滑槽的连接,以适应第一交叉活动杆和第二交叉活动杆两端活动连接件的活动位移,利用第二活动滚轮与环形滚槽的连接,便于限位滑盘相对于拼接杆进行转动,以提升活动连接件相对于限位长滑槽进行活动的顺畅度,利于控制排水挤压盘的下移,活动轴杆的内部设置有扭簧,以便于挤压凸轮回转时,排水挤压盘快速恢复原位,当顶升圆盘恢复下位时,部分冷却液因自身重力落至容纳盛装槽中,利用排水挤压盘的下移,可将容纳安装槽中的冷却液顺着第一l形连接槽和第二l形连接槽重新回到容纳盛装槽中,以便于对冷却液进行循环冷却,不影响第一模体和第二模体的正常分模。

附图说明

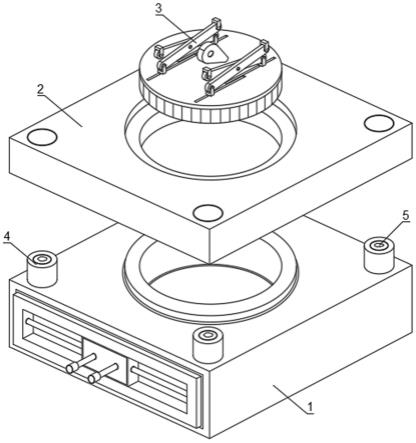

19.图1为本发明可水冷节能循环的高精密恒温恒压注塑模具整体结构示意图;图2为本发明可水冷节能循环的高精密恒温恒压注塑模具下模座结构示意图;图3为本发明可水冷节能循环的高精密恒温恒压注塑模具整体内部平面结构示意图;图4为本发明可水冷节能循环的高精密恒温恒压注塑模具第一模体结构示意图;图5为本发明可水冷节能循环的高精密恒温恒压注塑模具顶升机构结构示意图;图6为本发明图3的a处放大图;图7为本发明可水冷节能循环的高精密恒温恒压注塑模具连通机构拆分结构示意图;图8为本发明可水冷节能循环的高精密恒温恒压注塑模具拼接环结构示意图;图9为本发明可水冷节能循环的高精密恒温恒压注塑模具第一排水机构结构示意图;图10为本发明可水冷节能循环的高精密恒温恒压注塑模具活动拉伸杆正面结构示意图;图11为本发明可水冷节能循环的高精密恒温恒压注塑模具活动拉伸杆背面结构示意图;图12为本发明可水冷节能循环的高精密恒温恒压注塑模具连接弹簧结构示意图;图13为本发明可水冷节能循环的高精密恒温恒压注塑模具活动连接件立体结构示意图;图14为本发明可水冷节能循环的高精密恒温恒压注塑模具活动连接件内部平面结构示意图。

20.图中:1、下模座;11、第一模体;111、第二l形连接槽;112、容纳盛装槽;113、定位环;114、第二排水机构;1141、顶升圆盘;1142、承接兜槽;1143、环形卡槽;115、冷却液;116、环形对接槽;117、环形内接槽;118、顶升机构;1181、固定组装块;1182、固定拉伸杆;1183、活动拉伸杆;11831、杆体;11832、t形滑槽;11833、衔接滑块;11834、衔接侧块;11835、连接滑槽;11836、连接侧滑槽;11837、t形滑块;11838、第一活动滚轮;11839、连接弹簧;1184、衔接小块;1185、导向盘;1186、放卷盘;1187、收卷牵引绳;1188、固定牵引绳;12、拼接板;13、

敞口侧槽;14、连接柄块;15、连接通水管;16、进水阀件;17、出水阀件;2、上模座;21、第二模体;22、卡合插槽;23、第一l形连接槽;24、容纳安装槽;25、容纳衔接盘;3、第一排水机构;31、排水挤压盘;32、第一交叉活动杆;33、第二交叉活动杆;34、活动轴杆;35、活动连接件;351、u形夹块;352、拼接杆;353、限位滑盘;354、对接转柱;355、套接转槽;356、第二活动滚轮;357、环形滚槽;36、挤压凸轮;37、驱动轴杆;38、限位长滑槽;4、卡合插柱;5、连通机构;51、承接外柄环;52、延伸对接环;521、预留凹槽;522、驱动伸缩杆;53、螺纹内连接面;54、插接环;55、拼接环;551、衔接环架;552、对接架杆;553、环形转槽;554、对接滚球;56、螺纹外连接面;6、成型模腔。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.为了解决下模具的冷却组件,仅能对产品的局部进行散热,产品的顶面易与其他面形成温差,虽可加快凝固,但易致使产品面形成缺陷,若在上模具的内部设有水冷机构的技术问题,如图1-图8所示,提供以下优选技术方案:可水冷节能循环的高精密恒温恒压注塑模具,包括下模座1和安装在下模座1上端的上模座2,上模座2的内部设置有第一排水机构3,下模座1上表面的四角均安装有卡合插柱4,卡合插柱4的内部设置有连通机构5,下模座1的中央设置有成型模腔6,下模座1包括第一模体11和安装在第一模体11一侧的拼接板12,拼接板12的表面开设有敞口侧槽13,敞口侧槽13的中端安装有连接柄块14,敞口侧槽13的两侧端均设置有连接通水管15,一组连接通水管15的一端穿过连接柄块14设置有进水阀件16,另一组连接通水管15的一端穿过连接柄块14安装有出水阀件17,上模座2包括第二模体21和开设在第二模体21下表面四角的卡合插槽22,卡合插槽22与卡合插柱4相连接,四组卡合插槽22的内底面均开设有第一l形连接槽23,四组第一l形连接槽23的一端开设有容纳安装槽24,容纳安装槽24的内顶面安装有容纳衔接盘25。

23.第一模体11上表面的四角均开设有第二l形连接槽111,第二l形连接槽111与连通机构5相对应,四组第二l形连接槽111的一端开设有容纳盛装槽112,容纳盛装槽112的内壁安装有定位环113,定位环113的下端设置有第二排水机构114,容纳盛装槽112的内部安装有冷却液115,定位环113的下表面开设有环形对接槽116,环形对接槽116的一侧开设有环形内接槽117,第二排水机构114的表面安装有顶升机构118,第二排水机构114包括与容纳盛装槽112相匹配的顶升圆盘1141和开设在顶升圆盘1141上表面中央的承接兜槽1142,承接兜槽1142的外侧开设有环形卡槽1143,顶升机构118设置在环形卡槽1143的内底面,环形卡槽1143与定位环113相连接,顶升机构118包括设置在环形内接槽117内底面的固定组装块1181和安装在固定组装块1181一侧的固定拉伸杆1182,固定拉伸杆1182的一侧设置有活动拉伸杆1183,活动拉伸杆1183设置有两组,固定拉伸杆1182和活动拉伸杆1183侧表面的一端设置有衔接小块1184,固定拉伸杆1182和活动拉伸杆1183侧表面的另一端安装有导向盘1185,固定组装块1181的侧表面安装有放卷盘1186,放卷盘1186的表面设置有收卷牵引

绳1187,收卷牵引绳1187绕过导向盘1185与相邻活动拉伸杆1183的衔接小块1184相连接,另一组导向盘1185的表面绕接有固定牵引绳1188,固定牵引绳1188的一端与相邻活动拉伸杆1183的衔接小块1184相连接,固定牵引绳1188的另一端与固定拉伸杆1182的衔接小块1184相连接。

24.连通机构5包括安装在卡合插柱4内部的承接外柄环51和设置在承接外柄环51内部下端的延伸对接环52,承接外柄环51的内表面设置有螺纹内连接面53,承接外柄环51的内部安装有插接环54,插接环54的下端设置有拼接环55,插接环54的外表面设置有螺纹外连接面56,延伸对接环52的上表面开设有预留凹槽521,预留凹槽521的内底面安装有驱动伸缩杆522,拼接环55的外侧设置有衔接环架551,驱动伸缩杆522的一端与衔接环架551的侧表面相连接,衔接环架551的另一侧表面安装有对接架杆552,插接环54的下表面开设有环形转槽553,对接架杆552的一端安装有对接滚球554,对接滚球554与环形转槽553相连接。

25.具体的,通过卡合插柱4与卡合插槽22的连接,使上模座2与下模座1进行合模,产品在成型模腔6内部处于凝固期时,启动驱动伸缩杆522向上推动衔接环架551,使插接环54沿着承接外柄环51的内部向上移动,利用对接滚球554和环形转槽553的连接,使插接环54与对接架杆552具有活动性,且对插接环54进行限位,利用螺纹内连接面53和螺纹外连接面56的啮合连接,进而插接环54在向上移动的过程中,实现自转,使插接环54顺利通入第一l形连接槽23的开口,以此使第一l形连接槽23和第二l形连接槽111相对接,容纳安装槽24与容纳盛装槽112相连通,与此同时,启动顶升机构118,缩短顶升机构118的综合长度,顶升圆盘1141向上提升,使容纳盛装槽112内部的冷却液115顺着第二l形连接槽111和第一l形连接槽23进入容纳安装槽24中,进而使冷却液115包围成型模腔6的周面,实现全面散热,增强冷却的均匀性,缩短凝固时间,提升产品的成型性能,通过进水阀件16和出水阀件17对冷却液115进行循环回流,通过注塑模具的合模,使容纳安装槽24与容纳盛装槽112相对接,使冷却液115汇聚进容纳安装槽24中,进而通过一组进水阀件16和出水阀件17便可实现上下模的全面散热,不仅提升冷却效果,且节约资源。

26.为了解决需额外增设进出水组件,不仅增加设备成本的技术问题,如图6-图12所示,提供以下优选技术方案:第一排水机构3包括与容纳衔接盘25相匹配的排水挤压盘31和设置在排水挤压盘31上表面的第一交叉活动杆32,第一交叉活动杆32的一侧安装有第二交叉活动杆33,第一交叉活动杆32和第二交叉活动杆33设置有两组,第一交叉活动杆32和第二交叉活动杆33中央安装有活动轴杆34,第一交叉活动杆32和第二交叉活动杆33的两端均设置有活动连接件35,一组活动连接件35与排水挤压盘31的上表面相连接,另一组活动连接件35与容纳衔接盘25的内底面相连接,两组第一交叉活动杆32和第二交叉活动杆33之间设置有挤压凸轮36,挤压凸轮36的表面设置有驱动轴杆37,排水挤压盘31的上表面开设有限位长滑槽38,限位长滑槽38与活动连接件35相连接,活动拉伸杆1183包括杆体11831和开设在杆体11831一侧表面的t形滑槽11832,t形滑槽11832的上端安装有衔接滑块11833,衔接滑块11833的两侧均安装有衔接侧块11834,杆体11831的另一侧表面开设有连接滑槽11835。

27.具体的,当顶升圆盘1141向上提升的过程中,放卷盘1186对收卷牵引绳1187进行放卷,延长收卷牵引绳1187的长度,利用连接弹簧11839的弹性,使活动拉伸杆1183沿着固

定拉伸杆1182向上移动,利用固定牵引绳1188的牵引作用,使活动拉伸杆1183沿着相邻活动拉伸杆1183向上移动,进而缩短顶升机构118的综合长度,利用连接滑槽11835与衔接滑块11833的连接、t形滑块11837与t形滑槽11832的连接以及连接侧滑槽11836与衔接侧块11834的连接,使活动拉伸杆1183和固定拉伸杆1182保持纵向移动,且通过第一活动滚轮11838提升活动拉伸杆1183和固定拉伸杆1182滑动时的顺畅度,进而便于快速对顶升圆盘1141进行顶升,以促进冷却液115的流动。

28.为了解决随着合模或者分模,上模具处于活动状态,不易控制其内部的冷却液的技术问题,如图10-图14所示,提供以下优选技术方案:连接滑槽11835与衔接滑块11833相连接,连接滑槽11835内部的两侧均开设有连接侧滑槽11836,连接侧滑槽11836与衔接侧块11834相连接,连接滑槽11835的下端设置有t形滑块11837,t形滑块11837与t形滑槽11832相连接,t形滑块11837的两侧均安装有第一活动滚轮11838,第一活动滚轮11838与t形滑槽11832的内侧表面相连接,t形滑块11837的上表面安装有连接弹簧11839,连接弹簧11839的一端与t形滑槽11832的上顶面相连接,活动连接件35包括u形夹块351和设置在u形夹块351下端的拼接杆352,拼接杆352的下端安装有限位滑盘353,拼接杆352和限位滑盘353与限位长滑槽38相连接,限位滑盘353的上表面安装有对接转柱354,拼接杆352的下表面开设有套接转槽355,对接转柱354与套接转槽355相连接,对接转柱354的侧表面设置有第二活动滚轮356,套接转槽355的内表面开设有环形滚槽357,第二活动滚轮356与环形滚槽357相连接。

29.具体的,在第一模体11和第二模体21进行分模之前,启动驱动轴杆37,使挤压凸轮36的凸面挤压排水挤压盘31,排水挤压盘31沿着容纳衔接盘25的内侧下移,第一交叉活动杆32和第二交叉活动杆33相互折叠,折叠角度放大,利用拼接杆352和限位滑盘353与限位长滑槽38的连接,以适应第一交叉活动杆32和第二交叉活动杆33两端活动连接件35的活动位移,利用第二活动滚轮356与环形滚槽357的连接,便于限位滑盘353相对于拼接杆352进行转动,以提升活动连接件35相对于限位长滑槽38进行活动的顺畅度,利于控制排水挤压盘31的下移,活动轴杆34的内部设置有扭簧,以便于挤压凸轮36回转时,排水挤压盘31快速恢复原位,当顶升圆盘1141恢复下位时,部分冷却液115因自身重力落至容纳盛装槽112中,利用排水挤压盘31的下移,可将容纳安装槽24中的冷却液115顺着第一l形连接槽23和第二l形连接槽111重新回到容纳盛装槽112中,以便于对冷却液进行循环冷却,不影响第一模体11和第二模体21的正常分模。

30.为了进一步更好的解释说明上述实施例,本发明还提供了实施方案,可水冷节能循环的高精密恒温恒压注塑模具的实施方法,包括以下步骤:步骤一:通过卡合插柱4与卡合插槽22的连接,使上模座2与下模座1进行合模,产品在成型模腔6内部处于凝固期时,启动驱动伸缩杆522向上推动衔接环架551,使插接环54沿着承接外柄环51的内部向上移动,插接环54与对接架杆552具有活动性,且对插接环54进行限位;步骤二:插接环54在向上移动的过程中,实现自转,使插接环54顺利通入第一l形连接槽23的开口,以此使第一l形连接槽23和第二l形连接槽111相对接,容纳安装槽24与容纳盛装槽112相连通;步骤三:启动顶升机构118,缩短顶升机构118的综合长度,顶升圆盘1141向上提

升,使容纳盛装槽112内部的冷却液115顺着第二l形连接槽111和第一l形连接槽23进入容纳安装槽24中,通过进水阀件16和出水阀件17对冷却液115进行循环回流,通过注塑模具的合模,使容纳安装槽24与容纳盛装槽112相对接,使冷却液115汇聚进容纳安装槽24中;步骤四:当顶升圆盘1141向上提升的过程中,放卷盘1186对收卷牵引绳1187进行放卷,活动拉伸杆1183沿着固定拉伸杆1182向上移动,活动拉伸杆1183沿着相邻活动拉伸杆1183向上移动,活动拉伸杆1183和固定拉伸杆1182保持纵向移动;步骤五:在第一模体11和第二模体21进行分模之前,启动驱动轴杆37,使挤压凸轮36的凸面挤压排水挤压盘31,第一交叉活动杆32和第二交叉活动杆33相互折叠,当顶升圆盘1141恢复下位时,部分冷却液115因自身重力落至容纳盛装槽112中,容纳安装槽24中的冷却液115顺着第一l形连接槽23和第二l形连接槽111重新回到容纳盛装槽112中,至此,完成所有实施步骤。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1