基于机械视觉的连续多影像式注塑机模具状态检测系统

1.本发明涉及模具检测技术领域,具体为基于机械视觉的连续多影像式注塑机模具状态检测系统。

背景技术:

2.注塑机的模具一般是由两个半模合模而成,合模时往往会采用连续影像的方式才检测合模后的模具闭合状态,以防止注塑时原料从闭合不牢靠的地方漏出,而连续影像就是半模在移动中需要在每一瞬间,连续在画面中的不同位置,把移动中的半模用连续图像记录下来,直至两个半模闭合。

3.现有的连续多影像式的模具状态检测方式是利用摄像机从不同角度在半模闭合过程中进行拍摄,直至模具闭合,而模具一般具有四条边,导致需要至少两台摄像机进行拍摄,而由于高清摄像机价格昂贵导致检测成本高昂。

技术实现要素:

4.针对现有技术的不足,本发明提供了基于机械视觉的连续多影像式注塑机模具状态检测系统,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:基于机械视觉的连续多影像式注塑机模具状态检测系统,包括模具组件和画面反射组件,所述模具组件包括固定模具、固定杆、透孔、液压杆和活动模具,所述固定模具的表面固定有固定杆,且固定模具的表面四周开设有透孔,所述透孔的内部贯穿有液压杆,且液压杆的端部连接有活动模具,所述固定模具的下方设置有检测底板,且检测底板的左侧固定有左支架,所述左支架的顶部设置有摄像机,所述检测底板的右侧设置有右支架,所述画面反射组件设置于右支架左侧与检测底板的中部表面,所述画面反射组件包括安置盒、波纹管、橡胶垫、反射镜、伸缩弹簧和双向气泵,所述安置盒的内部安置有波纹管,且波纹管的顶部连接有橡胶垫,所述橡胶垫的顶部连接有反射镜,所述波纹管的内部设置有伸缩弹簧,且波纹管的外壁通过管道连接有双向气泵。

6.进一步的,所述伸缩弹簧的顶部与橡胶垫底部固定连接,且伸缩弹簧的底部与安置盒的内壁固定连接。

7.进一步的,所述波纹管与双向气泵相连通,且波纹管共设置有四个并对称分布于橡胶垫的底部两端。

8.进一步的,所述橡胶垫的内部嵌入有磁片,所述反射镜的内部嵌入有磁粉。

9.进一步的,所述反射镜通过磁粉、磁片与橡胶垫磁性吸附连接,且反射镜底部与橡胶垫顶部均呈锯齿状结构。

10.进一步的,所述双向气泵的一侧设置有辅助组件,且辅助组件共设置有四个。

11.进一步的,所述辅助组件包括安装支架、回转弹簧筒和拉绳,所述安装支架的侧面转动连接有回转弹簧筒,且回转弹簧筒的表面缠绕有拉绳。

12.进一步的,所述辅助组件还包括顶板和限位孔,所述安装支架的顶部设置有顶板,且顶板的表面开设有限位孔。

13.进一步的,所述限位孔内部穿设有拉绳,且拉绳的端部与橡胶垫底部固定连接。

14.进一步的,所述模具状态检测系统包括下述操作步骤:步骤一:反射镜分别置于固定模具的下方和远离摄像机的一侧,在固定模具与活动模具未合模时,反射镜位于固定模具与活动模具之间;步骤二:摄像机呈倾斜状设置使其同时拍摄到固定模具与活动模具的顶部与靠近摄像机的一侧,然后通过启动四个双向气泵使得与之对应连通的波纹管内部充气而鼓起或放气,以调节反射镜的角度,使得反射镜将固定模具与活动模具的底部和远离摄像机的一侧并映射至反射镜上,且反射镜上的映射画面处于摄像机的拍摄范围内;步骤三:液压杆穿过透孔而工作,使得活动模具靠近固定模具直至合模,此过程中摄像机连续拍摄以实现连续影像,且随着活动模具的移动,反射镜也通过双向气泵的充放气随之调整角度,以始终将摄像机无法直接拍摄到两侧画面间接被纳入摄像机的拍摄范围内,从而实现多侧面的连续影像;步骤四:合模后,反射镜与合模后的固定模具、活动模具错位分布,反射镜反射摄像机无法直接拍摄到的两侧画面,以及摄像机能直接拍摄到的两侧画面,从而实现同时检测固定模具与活动模具合模后的闭合度;步骤五:双向气泵充放气时,反射镜随之调整角度,反射镜四角中的任一角翘起的同时拉绳也会被拉伸,而反射镜四角中的任一角翘下去的同时回转弹簧筒对多余的拉绳收卷,以保障拉绳始终处于绷紧状,使得反射镜的角度调整得以精确;步骤六:反射镜底部与橡胶垫顶部均呈锯齿状结构且两者相互契合,并通过磁片与磁粉相互吸附的作用加强反射镜与橡胶垫的吸附作用,以防止反射镜脱落,且即使发生反射镜碎裂的情况下,利用磁吸原理对反射镜的碎片进行吸附,以防止碎片随意掉落。

15.本发明提供了基于机械视觉的连续多影像式注塑机模具状态检测系统,具备以下有益效果:利用镜面映射的原理使得反射镜可映射摄像机所不能拍摄的模具另外两侧的画面,并将映射画面反馈至摄像机,以降低摄像机的数量而起到降低成本的作用。

16.1.该基于机械视觉的连续多影像式注塑机模具状态检测系统,固定模具与活动模具的底部和远离摄像机的一侧的画面映射至反射镜上,而摄像机将反射镜纳入拍摄范围内,使得摄像机只需一台即可同时将模具四周的情况纳入拍摄范围内,从而实现多侧面的连续影像,与配置至少两台高清摄像机相比,本方式成本更为低廉。

17.2.该基于机械视觉的连续多影像式注塑机模具状态检测系统,固定模具与活动模具合模后需检测闭合度,由于固定杆与液压杆均处于模具一侧,而反射镜位于模具另一侧,使得反射镜所映射的画面在反馈至摄像机中时不会被固定杆或液压杆所阻挡,有利于保障映射画面的完整性。

18.3.该基于机械视觉的连续多影像式注塑机模具状态检测系统,合模时,随着活动模具的移动,反射镜也通过双向气泵的充放气随之调整角度,以始终将摄像机无法直接拍摄到的模具两侧画面间接被纳入摄像机的拍摄范围内,从而实现多侧面的连续影像,此方式可实现活动模具短距离移动过程中的画面映射。

19.4.该基于机械视觉的连续多影像式注塑机模具状态检测系统,由于波纹管和伸缩弹簧具有柔韧性,在双向气泵充放气时,反射镜随之调整角度,反射镜四角中的任一角翘起的同时拉绳也会被拉伸,而反射镜四角中的任一角翘下去的同时回转弹簧筒对多余的拉绳收卷,以保障拉绳始终处于绷紧状,使得反射镜的角度调整得以精确,以防止反射镜在角度调节时发生晃动。

20.5.该基于机械视觉的连续多影像式注塑机模具状态检测系统,反射镜底部与橡胶垫顶部均呈锯齿状结构且两者相互契合,并通过磁片与磁粉相互吸附的作用加强反射镜与橡胶垫的吸附作用,以防止反射镜脱落,且即使发生反射镜碎裂的情况下,利用磁吸原理对反射镜的碎片进行吸附,以防止碎片随意掉落。

附图说明

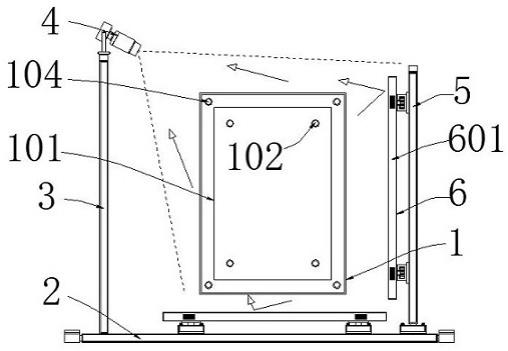

21.图1为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的侧视结构示意图;图2为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的安置盒内部结构示意图;图3为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的双向气泵侧视结构示意图;图4为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的图2中a处放大结构示意图;图5为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的合模前结构示意图;图6为本发明基于机械视觉的连续多影像式注塑机模具状态检测系统的合模后结构示意图;图7为本发明回转弹簧筒侧视结构示意图。

22.图中:1、模具组件;101、固定模具;102、固定杆;103、透孔;104、液压杆;105、活动模具;2、检测底板;3、左支架;4、摄像机;5、右支架;6、画面反射组件;601、安置盒;602、波纹管;603、橡胶垫;604、反射镜;605、伸缩弹簧;606、双向气泵;7、磁片;8、磁粉;9、辅助组件;901、安装支架;902、回转弹簧筒;903、拉绳;904、顶板;905、限位孔。

具体实施方式

23.如图1-3、图5-6所示,本发明提供技术方案:基于机械视觉的连续多影像式注塑机模具状态检测系统,包括模具组件1和画面反射组件6,模具组件1包括固定模具101、固定杆102、透孔103、液压杆104和活动模具105,固定模具101的表面固定有固定杆102,且固定模具101的表面四周开设有透孔103,透孔103的内部贯穿有液压杆104,且液压杆104的端部连接有活动模具105,固定模具101的下方设置有检测底板2,且检测底板2的左侧固定有左支架3,左支架3的顶部设置有摄像机4,检测底板2的右侧设置有右支架5,画面反射组件6设置于右支架5左侧与检测底板2的中部表面,画面反射组件6包括安置盒601、波纹管602、橡胶垫603、反射镜604、伸缩弹簧605和双向气泵606,安置盒601的内部安置有波纹管602,且波纹管602的顶部连接有橡胶垫603,橡胶垫603的顶部连接有反射镜604,波纹管602的内部设

置有伸缩弹簧605,且波纹管602的外壁通过管道连接有双向气泵606,伸缩弹簧605的顶部与橡胶垫603底部固定连接,且伸缩弹簧605的底部与安置盒601的内壁固定连接,波纹管602与双向气泵606相连通,且波纹管602共设置有四个并对称分布于橡胶垫603的底部两端;具体操作如下,反射镜604分别置于固定模具101的下方和远离摄像机4的一侧,而摄像机4呈倾斜状设置使其同时拍摄到固定模具101与活动模具105的顶部与靠近摄像机4的一侧,液压杆104穿过透孔103而工作,使得活动模具105靠近固定模具101直至合模,此过程中摄像机4连续拍摄以实现连续影像,随着活动模具105的移动,通过启动四个双向气泵606使得与之对应连通的波纹管602内部充气而鼓起或放气,以调节反射镜604的角度,使得反射镜604将固定模具101与活动模具105的底部和远离摄像机4的一侧并映射至反射镜604上,且反射镜604上的映射画面处于摄像机4的拍摄范围内,并始终将摄像机4无法直接拍摄到两侧画面间接被纳入摄像机4的拍摄范围内,从而实现多侧面的连续影像;而在合模后,反射镜604与合模后的固定模具101、活动模具105错位分布,反射镜604反射摄像机4无法直接拍摄到的两侧画面,以及摄像机4能直接拍摄到的两侧画面,从而实现同时检测固定模具101与活动模具105合模后的闭合度。

24.如图2、图4所示,橡胶垫603的内部嵌入有磁片7,反射镜604的内部嵌入有磁粉8,反射镜604通过磁粉8、磁片7与橡胶垫603磁性吸附连接,且反射镜604底部与橡胶垫603顶部均呈锯齿状结构;具体操作如下,反射镜604底部与橡胶垫603顶部均呈锯齿状结构且两者相互契合,并通过磁片7与磁粉8相互吸附的作用加强反射镜604与橡胶垫603的吸附作用,以防止反射镜604脱落,且反射镜604两侧被安置盒601的内壁两侧所限制,以防止反射镜604沿锯齿状部位平移,且即使发生反射镜604碎裂的情况下,利用磁吸原理对反射镜604的碎片进行吸附,以防止碎片随意掉落。

25.如图2、图7所示,双向气泵606的一侧设置有辅助组件9,且辅助组件9共设置有四个,辅助组件9包括安装支架901、回转弹簧筒902和拉绳903,安装支架901的侧面转动连接有回转弹簧筒902,且回转弹簧筒902的表面缠绕有拉绳903,辅助组件9还包括顶板904和限位孔905,安装支架901的顶部设置有顶板904,且顶板904的表面开设有限位孔905,限位孔905内部穿设有拉绳903,且拉绳903的端部与橡胶垫603底部固定连接;具体操作如下,双向气泵606充放气时,由于波纹管602和伸缩弹簧605具有柔韧性容易使得反射镜604在调整角度时发生晃动,而反射镜604调整角度时,反射镜604四角中的任一角翘起的同时拉绳903也会被拉伸,而反射镜604四角中的任一角翘下去的同时回转弹簧筒902对多余的拉绳903收卷,以保障拉绳903始终处于绷紧状,使得反射镜604的角度调整得以精确,以防止反射镜604在角度调节时发生晃动。

26.如图1-7所示,模具状态检测系统包括下述操作步骤:步骤一:反射镜604分别置于固定模具101的下方和远离摄像机4的一侧,在固定模具101与活动模具105未合模时,反射镜604位于固定模具101与活动模具105之间;步骤二:摄像机4呈倾斜状设置使其同时拍摄到固定模具101与活动模具105的顶部与靠近摄像机4的一侧,然后通过启动四个双向气泵606使得与之对应连通的波纹管602内部充气而鼓起或放气,以调节反射镜604的角度,使得反射镜604将固定模具101与活动模

具105的底部和远离摄像机4的一侧并映射至反射镜604上,且反射镜604上的映射画面处于摄像机4的拍摄范围内;步骤三:液压杆104穿过透孔103而工作,使得活动模具105靠近固定模具101直至合模,此过程中摄像机4连续拍摄以实现连续影像,且随着活动模具105的移动,反射镜604也通过双向气泵606的充放气随之调整角度,以始终将摄像机4无法直接拍摄到两侧画面间接被纳入摄像机4的拍摄范围内,从而实现多侧面的连续影像;步骤四:合模后,反射镜604与合模后的固定模具101、活动模具105错位分布,反射镜604反射摄像机4无法直接拍摄到的两侧画面,以及摄像机4能直接拍摄到的两侧画面,从而实现同时检测固定模具101与活动模具105合模后的闭合度;步骤五:双向气泵606充放气时,反射镜604随之调整角度,反射镜604四角中的任一角翘起的同时拉绳903也会被拉伸,而反射镜604四角中的任一角翘下去的同时回转弹簧筒902对多余的拉绳903收卷,以保障拉绳903始终处于绷紧状,使得反射镜604的角度调整得以精确;步骤六:反射镜604底部与橡胶垫603顶部均呈锯齿状结构且两者相互契合,并通过磁片7与磁粉8相互吸附的作用加强反射镜604与橡胶垫603的吸附作用,以防止反射镜604脱落,且即使发生反射镜604碎裂的情况下,利用磁吸原理对反射镜604的碎片进行吸附,以防止碎片随意掉落。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1