轻量化注塑模具制作方法、轻量化注塑模具及注塑产品与流程

1.本发明涉及模具加工领域,尤其涉及一种轻量化注塑模具制作方法、轻量化注塑模具及注塑产品。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是一种赋予塑胶制品完整结构和精确尺寸的工具。注塑模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的注塑模具的重量较大,存在设备移动难度大,材料冗余的问题。

技术实现要素:

3.本发明实施例提供一种轻量化注塑模具制作方法,旨在解决现有注塑模具的重量较大,存在设备移动难度大,材料冗余的问题。通过预设工况条件下的模具模型以及对产品模型进行网格拆解,利用拆解后得到的拆解模型进行仿真分析,并根据仿真分析得到仿真数据,对没有组合有产品模型时的模具模型以及组合有产品模型时的模具模型进行双形态联合优化,得到目标优化模型来制作得到轻量化的注塑模具,相比于现有注塑模具来说,重量降低,模具制作材料使用量减少。

4.第一方面,本发明实施例提供一种轻量化注塑模具制作方法,所述方法包括:

5.获取预设工况条件下注塑模具对应的模具模型以及注塑产品对应的产品模型,以及获取所述注塑模具的材料力学参数和所述注塑产品的材料力学参数;

6.对所述模具模型进行网格拆解,得到所述模具模型对应的第一拆解模型,所述第一拆解模型包括多个第一拆解单元;

7.将所述模具模型与所述产品模型进行组合,得到组合模型,并对所述组合模型进行风格拆解,得到所述组合模型对应的第二拆解模型,所述第二拆解模型包括多个第二拆解单元;

8.以预设的第一仿真工况条件对所述第一拆解模型进行仿真分析,得到第一仿真数据,并根据所述第一仿真数据以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型;

9.以预设的第二仿真工况条件对所述第二拆解模型进行仿真分析,得到第二仿真数据,并根据所述第二仿真数据、所述注塑模型的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型;

10.对所述第一拆解模型的优化模型与所述第二拆解模型的优化模型进行迭代求解,得到所述第一拆解模型对应的目标优化模型,所述目标优化模型的拆解单元数量小于所述第一拆解模型的数量;

11.根据所述目标优化模型,制作得到所述轻量化注塑模具。

12.可选的,所述对所述模具模型进行网格拆解,得到所述模具模型对应的第一拆解

模型,包括:

13.对模具模型进行关键点提取,得到模具模型的关键点;

14.根据关键点,确定模具模型的第一切割平面、第二切割平面、第三切割平面、第一切割方向、第二切割方向以及第三切割方向,所述第一切割平面、所述第二切割平面、所述第三切割平面之间均具有非零夹角,所述第一切割方向与所述第一切割平面具有非零夹角直,所述第二切割方向与所述第二切割平面具有非零夹角,所述第三切割方向与所述第三切割平面具有非零夹角;

15.根据所述第一切割平面、所述第二切割平面、所述第三切割平面、所述第一切割方向、所述第二切割方向以及所述第三切割方向对模具模型进行网格拆解,得到第一拆解模型。

16.可选的,所述将所述模具模型与所述产品模型进行组合,得到组合模型,并对所述组合模型进行风格拆解,得到所述组合模型对应的第二拆解模型,包括:

17.将所述产品模型放置于所述模具模型中的型腔之中,使得所述模具模型与所述产品模型进行组合,得到所述组合模型;

18.根据所述第一切割平面、所述第二切割平面、所述第三切割平面、所述第一切割方向、所述第二切割方向以及所述第三切割方向对组合模型进行网格拆解,得到第二拆解模型。

19.可选的,所述以预设的第一仿真工况条件对所述第一拆解模型进行仿真分析,得到第一仿真数据,并根据所述第一仿真数据以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型,包括:

20.根据各个所述第一拆解单元中的实体材料占比,确定各个所述第一拆解单元对应的第一相对密度值;

21.根据所述预设的第一仿真工况以及所述注塑模型的材料力学参数,在仿真空间中对所述第一拆解模型进行仿真,并分析得到各个所述第一拆解单元的受力数据以及受热数据作为所述第一仿真数据;

22.根据各个所述第一拆解单元的受力数据与所述受热数据、以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型。

23.可选的,所述根据各个所述第一拆解单元的受力数据与所述受热数据、以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型,包括:

24.确定所述第一拆解模型的优化边界,并根据所述第一拆解模型的优化边界确定所述第一拆解模型的优化空间;

25.根据所述第一拆解模型的优化空间中根据各个所述第一拆解单元的受力数据与所述受热数据,以及所述注塑模具的材料力学参数,以重量最小为目标函数,构建得到所述第一拆解模型的优化模型。

26.可选的,所述以预设的第二仿真工况条件对所述第二拆解模型进行仿真分析,得到第二仿真数据,并根据所述第二仿真数据、所述注塑模型的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型,包括:

27.根据各个所述第二拆解单元中的实体材料占比,确定各个所述第二拆解单元对应的第二相对密度值;

28.根据所述预设的第二仿真工况以及所述注塑模型的材料力学参数,在仿真空间中对所述第一拆解模型进行仿真,并分析得到各个所述第二拆解单元的受力数据以及受热数据作为所述第二仿真数据;

29.根据各个所述第二拆解单元的受力数据与所述受热数据、所述注塑模具的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型。

30.可选的,所述根据各个所述第二拆解单元的受力数据与所述受热数据、所述注塑模具的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型,包括:

31.确定所述第二拆解模型的优化边界,并根据所述第二拆解模型的优化边界确定所述第二拆解模型的优化空间;

32.根据所述第二拆解模型的优化空间中各个所述第二拆解单元的受力数据与所述受热数据、所述注塑模具的材料力学参数以及所述注塑产品的材料力学参数,以最小柔度为目标函数,构建得到所述第二拆解模型的优化模型。

33.可选的,所述对所述第一拆解模型的优化模型与所述第二拆解模型的优化模型进行迭代求解,得到所述第一拆解模型对应的目标优化模型,包括:

34.根据所述第一拆解模型的优化模型与所述第二拆解模型的优化模型,得到联合优化模型,对所述联合优化模型进行迭代求解,得到所述第一拆解模型对应的目标优化模型。

35.第二方面,本发明实施例提供一种轻量化注塑模具,所述轻量化注塑模具通过如本发明实施例中任一所述的轻量化注塑模具制作方法加工得到。

36.第三方面,本发明实施例提供一种注塑产品,所述注塑产品通过本发明实施例中任一所述的轻量化注塑模具进行注塑成型得到。

37.本发明实施例中,获取预设工况条件下注塑模具对应的模具模型以及注塑产品对应的产品模型,以及获取所述注塑模具的材料力学参数和所述注塑产品的材料力学参数;对所述模具模型进行网格拆解,得到所述模具模型对应的第一拆解模型,所述第一拆解模型包括多个第一拆解单元;将所述模具模型与所述产品模型进行组合,得到组合模型,并对所述组合模型进行风格拆解,得到所述组合模型对应的第二拆解模型,所述第二拆解模型包括多个第二拆解单元;以预设的第一仿真工况条件对所述第一拆解模型进行仿真分析,得到第一仿真数据,并根据所述第一仿真数据以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型;以预设的第二仿真工况条件对所述第二拆解模型进行仿真分析,得到第二仿真数据,并根据所述第二仿真数据、所述注塑模型的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型;对所述第一拆解模型的优化模型与所述第二拆解模型的优化模型进行迭代求解,得到所述第一拆解模型对应的目标优化模型;根据所述目标优化模型,制作得到所述轻量化注塑模具。通过预设工况条件下的模具模型以及对产品模型进行网格拆解,利用拆解后得到的拆解模型进行仿真分析,并根据仿真分析得到仿真数据,对没有组合有产品模型时的模具模型以及组合有产品模型时的模具模型进行双形态联合优化,得到目标优化模型来制作得到轻量化的注塑模具,相比于现有注塑模具来说,重量降低,模具制作材料使用量减少。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

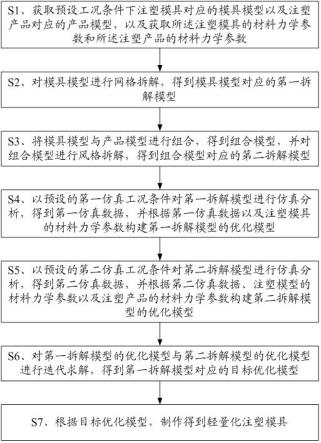

39.图1是本发明实施例提供的一种轻量化注塑模具制作方法的流程图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参见图1,图1是本发明实施例提供的一种轻量化注塑模具制作方法的流程图,如图1所示,该轻量化注塑模具制作方法包括以下步骤:

42.s1、获取预设工况条件下注塑模具对应的模具模型以及注塑产品对应的产品模型,以及获取所述注塑模具的材料力学参数和所述注塑产品的材料力学参数。

43.在本发明实施例中,上述预设工况条件可以是注塑时的工况条件,上述工况条件可以包括温度条件与外力条件。

44.上述模具模型可以是数字模型,可以在预设工况条件下获取注塑模具的尺寸大小和外观形状,在计算机中的建模空间,根据获取到的尺寸大小和外观形状进行建模,得到注塑模型对应的模具模型。上述产品模型也可以是数字模型,可以在预设工况条件下获取注塑产品的尺寸大小和外观形状,在计算机中的建模空间,根据获取到的尺寸大小和外观形状进行建模,得到注塑产品对应的产品模型。当然,在一种可能的实施例中,也可以根据注塑模型中型腔的尺寸大小和外观形状获取注塑产品的尺寸大小和外观形状,在计算机中的建模空间,根据获取到的尺寸大小和外观形状进行建模,得到注塑产品对应的产品模型。

45.上述注塑模具的材料力学参数为预设工况条件下的材料力学参数,上述注塑产品的材料力学参数为预设工况条件下的材料力学参数,上述材料力学参数可以是杨氏模量、泊松比、密度等。

46.s2、对模具模型进行网格拆解,得到模具模型对应的第一拆解模型。

47.在本发明实施例中,上述第一拆解模型包括多个第一拆解单元。可以通过在模具模型中随机确定一个点,并给定切割平面的法向量。需要说明的是,切割平面的法向量是垂直于切割平面的,因此,根据该点的位置以及切割平面的法向量,确定切割平面。通过切割平面对模具模型进行多次切割后,再旋转切割平面,继续对模具模型进行切割,直到切割后的单元为六面体单元后,得到第一拆解模型,第一拆解模型中的六面体单元则为第一拆解单元。

48.可选的,在对模具模型进行网格拆解,得到模具模型对应的第一拆解模型的步骤中,还可以对模具模型进行关键点提取,得到模具模型的关键点;根据关键点,确定模具的第一切割平面、第二切割平面、第三切割平面、第一切割方向、第二切割方向以及第三切割方向,第一切割平面、第二切割平面、第三切割平面之间均具有非零夹角,第一切割方向与

第一切割平面具有非零夹角直,第二切割方向与第二切割平面具有非零夹角,第三切割方向与第三切割平面具有非零夹角;根据第一切割平面、第二切割平面、第三切割平面、第一切割方向、第二切割方向以及第三切割方向对模具模型进行网格拆解,得到第一拆解模型。

49.具体的,可以获取模具模型的点云数据,根据注塑模型在预设工况条件下的材料力学参数,以各个点的对注塑模型的刚度影响小为分析目标,对模具模型的点云数据进行主成份分析,得到降维后的点云数据,根据降维后的点云数据,寻找到包含点最多的平面,该平面中包含的点为关键点,该平面可以作为第一切割平面。通过上述关键点确定第一切割平面,可以使得切割后六面体单元对于第一拆解模型的刚度影响最小。可以在第一切割平面的基础上,随机确定第二切割平面,第二切割平面不与第一切割平面平行,在一切割平面或第二切割平面的基础上,随机确定第三切割平面,第三切割平面不与第一切割平面和第二切割平面平行。上述第一切割方向为第一切割平面的切割步长的方向,第一切割平面沿第一切割方向以切割步长进行切割;上述第二切割方向为第二切割平面的切割步长的方向,第二切割平面沿第二切割方向以切割步长进行切割;上述第三切割方向为第三切割平面的切割步长的方向,第三切割平面沿第三切割方向以切割步长进行切割。更具体的,上述第一切割平面、第二切割平面与第三切割平面之间可以互为垂直关系,使得切割得到的单元为长方体或正方体。

50.s3、将模具模型与产品模型进行组合,得到组合模型,并对组合模型进行风格拆解,得到组合模型对应的第二拆解模型。

51.在本发明实施例中,上述第二拆解模型包括多个第二拆解单元。可以理解的是,上述组合模型包括模具模型与产品模型,对于模具模型来说,型腔中的单元为空白单元或残缺单元,比如,型腔内的单元为空白单元,型腔表面的单元为残缺单元,空白单元可以理解为没有材料的六面体单元,残缺单元可以理解为材料没有填充完整的六面体单元。而对于组合模型来说,型腔中的单元为产品模型的拆解单元,使得原本空白或残缺的六面体单元成为填充完整材料的六面体单元。

52.需要说明的是,上述第一拆解单元与第二拆解单元可以是尺寸大小和形状相同的六面体单元,上述第一拆解单元与第二拆解单元仅在数量上不同。具体的,通过对模具模型的网格拆解方法来对组合模型进行网格拆解,使得第一拆解单元与第二拆解单元的尺寸大小和形状相同。

53.具体的,在将模具模型与产品模型进行组合,得到组合模型,并对组合模型进行风格拆解,得到组合模型对应的第二拆解模型的步骤中,可以将产品模型放置于模具模型中的型腔之中,使得模具模型与产品模型进行组合,得到组合模型;根据第一切割平面、第二切割平面、第三切割平面、第一切割方向、第二切割方向以及第三切割方向对组合模型进行网格拆解,得到第二拆解模型。

54.s4、以预设的第一仿真工况条件对第一拆解模型进行仿真分析,得到第一仿真数据,并根据第一仿真数据以及注塑模具的材料力学参数构建第一拆解模型的优化模型。

55.在本发明实施例中,可以通过仿真软件对第一拆解模型进行仿真,具体可以通过comsol、simcenter star-ccm+等多物理场仿真软件提供的仿真空间对第一拆解模型进行仿真。预设的第一仿真工况条件可以包括温度条件和外力条件,在将第一拆解模型导入到仿真软件后,可以通过仿真软件的交互界面输入预设的第一仿真工况条件,使得仿真软件

根据预设的第一仿真工况条件对第一拆解模型进行仿真分析,从而得到第一拆解模型对应的第一仿真数据。上述第一仿真数据可以包括各个第一拆解单元的受力数据以及受热数据,上述受力数据可以包括应力数据和应变数据。

56.在仿真软件中,还可以根据注塑模型的材料力学参数计算得到第一拆解模型的初始受力数据,根据预设的工况条件确定第一拆解模型的初始受热数据,根据第一拆解模型对应的第一仿真数据、初始受力数据以及初始受热数据,构建第一拆解模型的优化模型。上述优化模型为第一拆解单元的分布优化,包括第一拆解单元的数量和位置优化,可以采用拓扑优化作为第一拆解模型的优化模型。拓扑优化实质上是将第一拆解单元为用0-1之间的数值表示,在目标函数以及约束条件约束下,求解材料的最佳分布,约束条件可以是体积约束(防止形变)。在拓扑优化中,每个第一拆解单元对应一个数值xi,第一拆解单元的数量为n,第一拆解模型的实体体积为a,拓扑优化一般是求出在体积约束g0≤a和其他约束条件下使目标函数s最小的第一拆解单元分布xi|(i=1

…

n)。

57.可选的,在以预设的第一仿真工况条件对第一拆解模型进行仿真分析,得到第一仿真数据,并根据第一仿真数据以及注塑模具的材料力学参数构建第一拆解模型的优化模型的步骤中,可以根据各个第一拆解单元中的实体材料占比,确定各个第一拆解单元对应的第一相对密度值;根据预设的第一仿真工况以及注塑模型的材料力学参数,在仿真空间中对第一拆解模型进行仿真,并分析得到各个第一拆解单元的受力数据以及受热数据作为第一仿真数据;根据各个第一拆解单元的受力数据与受热数据、以及注塑模具的材料力学参数构建第一拆解模型的优化模型。

58.在本发明实施例中,上述第一拆解单元根据其内的材料的填充完整度可以是完整单元、残缺单元以及空白单元,完整单元可以理解为单元空间中全部填充了实体材料,残缺单元可以理解为单元空间中部分填充了实体材料,空白单元可以理解为单元空间中没有填充任何的实体材料。对于每个第一拆解单元,可以根据实体材料占比,确定对应的第一相对密度值xi。

59.预设的第一仿真工况条件可以包括温度条件和外力条件,在将第一拆解模型导入到仿真软件后,可以通过仿真软件的交互界面输入预设的第一仿真工况条件,使得仿真软件根据预设的第一仿真工况条件对第一拆解模型进行仿真分析,从而得到第一拆解模型中各个第一拆解单元的受力数据与受热数据。上述第一仿真数据可以包括各个第一拆解单元的受力数据以及受热数据,上述受力数据可以包括应力数据和应变数据,上述受力数据可以包括应力数据和应变数据。并根据各个第一拆解单元的受力数据与受热数据、以及注塑模具的材料力学参数构建第一拆解模型的优化模型。

60.可选的,在根据各个第一拆解单元的受力数据与受热数据、以及注塑模具的材料力学参数构建第一拆解模型的优化模型的步骤中,可以确定第一拆解模型的优化边界,并根据第一拆解模型的优化边界确定第一拆解模型的优化空间;根据第一拆解模型的优化空间中根据各个第一拆解单元的受力数据与受热数据,以及注塑模具的材料力学参数,以重量最小为目标函数,构建得到第一拆解模型的优化模型。

61.在本发明实施例中,可以根据第一拆解模型的表面以内n个第一拆解单元作为优化边界,在优化边界以内的界域作为优化空间,优化边界进行保留,不进行优化。根据第一拆解模型的优化空间中根据各个第一拆解单元的受力数据与受热数据,以及注塑模具的材

料力学参数,以重量最小为目标函数,构建得到第一拆解模型的优化模型。具体的,上述第一拆解模型的优化模型可以如下述式子进行表示:

62.其中,上述minimize为目标函数,上述subject为约束条件,上述ρ

i,t

为第i个第一拆解单元温度为t时的材料密度,上述xi为优化区域中归一化后的第一相对密度,c1为第一拆解模型的柔度,minc1为第一拆解模型的最小柔度,ui为第一拆解单元的位移矢量,ki为第一拆解单元的刚度矩阵,u

it

为ui的转置,g0为优化区域在优化后的体积,a为优化区域的初始实体体积,fi为外力载荷矢量,ei为第i个第一拆解单元的弹性模量,e0为注塑模具的弹性模量。上述第一拆解模型的优化模型中,上述刚度可以根据第一拆解单元的弹性模量进行计算,上述外力载荷矢量可以根据预设的第一仿真工况进行确定,上述位移矢量可以根据第一仿真数据进行获取。

63.s5、以预设的第二仿真工况条件对第二拆解模型进行仿真分析,得到第二仿真数据,并根据第二仿真数据、注塑模型的材料力学参数以及注塑产品的材料力学参数构建第二拆解模型的优化模型。

64.在本发明实施例中,上述预设的第二仿真工况可以与预设的第一仿真工况相同,也可以不相同。具体的,对第二拆解模型进行仿真分析的具体过程与上述对第一拆解模型进行仿真分析的具体过程相类似,区别在于还对第二拆解模型中产品模型对应的拆解单元也进行分析。因此,得到第二仿真数据中还包括产品模型对应的拆解单元的受力数据和受热数据,当然,产品模型对应的拆解单元作为视为热源,产品模型对应的拆解单元对应的受热数据可以相同的。

65.在仿真软件中,还可以根据注塑模型的材料力学参数计算得到第二拆解模型的初始受力数据,根据预设的工况条件确定第二拆解模型的初始受热数据,根据第二拆解模型对应的第二仿真数据、初始受力数据以及初始受热数据,构建第二拆解模型的优化模型。

66.可选的,在以预设的第二仿真工况条件对第二拆解模型进行仿真分析,得到第二仿真数据,并根据第二仿真数据、注塑模型的材料力学参数以及注塑产品的材料力学参数构建第二拆解模型的优化模型的步骤中,可以根据各个第二拆解单元中的实体材料占比,确定各个第二拆解单元对应的第二相对密度值;根据预设的第二仿真工况以及注塑模型的材料力学参数,在仿真空间中对第一拆解模型进行仿真,并分析得到各个第二拆解单元的受力数据以及受热数据作为第二仿真数据;根据各个第二拆解单元的受力数据与受热数据、注塑模具的材料力学参数以及注塑产品的材料力学参数构建第二拆解模型的优化模型。

67.在本发明实施例中,在本发明实施例中,上述第二拆解单元根据其内的材料的填充完整度可以是完整单元、残缺单元、混合单元以及空白单元,完整单元可以理解为单元空间中全部填充了一种类型的实体材料,残缺单元可以理解为单元空间中部分填充了一种类型实体材料,混合单元可以理解为单元空间中全部填充了两种类型工的实体材料,比如同时填充了注塑模具的实体材料和注塑产品的实体材料,空白单元可以理解为单元空间中没有填充任何的实体材料。对于每个第二拆解单元,可以根据实体材料占比,确定对应的第二相对密度值yj。进一步的,混合单元的第二相对密度值可以根据下述式子进行计算:

[0068][0069]

在上述式子中,v1为混合单元中注塑模具的实体材料体积,v2为混合单元中注塑产品的实体材料体积,v为混合单元的体积,e1为注塑模具的弹性模量,e2为注塑产品的弹性模量,考虑实际的注塑情况,注塑模具的弹性模量是大于注塑产品的弹性模量的。

[0070]

上述第二仿真数据可以包括各个第二拆解单元的受力数据以及受热数据,上述受力数据可以包括应力数据和应变数据,上述受力数据可以包括应力数据和应变数据。并根据各个第二拆解单元的受力数据与受热数据、以及注塑模具的材料力学参数构建第二拆解模型的优化模型。

[0071]

可选的,在根据各个第二拆解单元的受力数据与受热数据、注塑模具的材料力学参数以及注塑产品的材料力学参数构建第二拆解模型的优化模型的步骤中,可以确定第二拆解模型的优化边界,并根据第二拆解模型的优化边界确定第二拆解模型的优化空间;根据第二拆解模型的优化空间中各个第二拆解单元的受力数据与受热数据、注塑模具的材料力学参数以及注塑产品的材料力学参数,以最小柔度为目标函数,构建得到第二拆解模型的优化模型。

[0072]

在本发明实施例中,可以根据第二拆解模型的表面以内m个第二拆解单元以及产品模型对应的第二拆解单元作为优化边界,在优化边界以内的界域作为优化空间,优化边界进行保留,不进行优化。根据第二拆解模型的优化空间中根据各个第二拆解单元的受力数据与受热数据,以及注塑产品的材料力学参数,以最小柔度为目标函数,构建得到第二拆解模型的优化模型。具体的,上述第二拆解模型的优化空间中有m个第二拆解单元,需要说明的是,上述m个第二拆解单元中有一部分是属于模具模型对应的拆解单元,有一部分是属性于产品模型对应的拆解单元,由于产品模型与模具模型进行组合,产品模型的存在会改变模具模型的受力情况,在第二拆解单元中属于模具模型的拆解单元所对应的受力情况与第一拆解单元中属于模具模型的拆解单元所对应的受力情况也是不同的,上述第二拆解模型的优化模型可以如下述式子进行表示:

[0073][0074]

其中,上述minimize为目标函数,上述subject为约束条件,上述ρ

i,t

为第i个第一拆解单元温度为t时的材料密度,上述yj为优化区域中归一化后的第二相对密度,minc2为第一拆解模型的最小柔度,uj为第二拆解模型的位移矢量,kj为第二拆解模型的刚度矩阵,u

jt

为uj的转置,uj为第二拆解单元的位移矢量,k

0,j

为第二拆解单元的刚度向量,g1为第二拆解模型中优化区域在优化后的体积,b为第二拆解模型中优化区域的初始实体体积,fj为外力载荷矢量,ej为第j个第二拆解单元的弹性模量,e1为注塑模具的弹性模量,e2为注塑产品的弹性模量,e1为属于模具模型对应的拆解单元集合,e2为属于产品模型对应的拆解单元集合,e3为第二拆解单元为混合单元的集合。上述第二拆解模型的优化模型中,上述刚度可以根据第二拆解单元的弹性模量进行计算,上述外力载荷矢量可以根据预设的第二仿真工况进行确定,上述位移矢量可以根据第二仿真数据进行获取。

[0075]

在本发明实施例中,由于注塑产品在注塑过程对于注塑模具存在影响,将模具模型与产品模型进行组合,并对组合后的模型以最小柔度为目标进行优化,考虑了注塑产品在注塑过程对于注塑模具的影响,使得优化目标更准确。

[0076]

s6、对第一拆解模型的优化模型与第二拆解模型的优化模型进行迭代求解,得到第一拆解模型对应的目标优化模型。

[0077]

在本发明实施例中,上述目标优化模型的拆解单元数量小于第一拆解模型的数量。可以通过mma数值求解算法对上述第一拆解模型的优化模型和第二拆解模型进行迭代求解,以求解出最优的材料分布方式z

l

|(l=1

…

l),l小于n;mma是一种基于目标和约束梯度信息构造的连续凸逼近的内点方法,可以更为准确方便的计算出最优的材料分布方式。

[0078]

可选的,在对第一拆解模型的优化模型与第二拆解模型的优化模型进行迭代求解,得到第一拆解模型对应的目标优化模型的步骤中,可以根据第一拆解模型的优化模型与第二拆解模型的优化模型,得到联合优化模型,对联合优化模型进行迭代求解,得到第一拆解模型对应的目标优化模型。

[0079]

在本发明实施例中,上述联合优化模型可以通过下述式子进行表示:

[0080][0081]

其中,w0为注塑模具的优化前重量。上述联合优化模型可以通过mma数值求解算法求解出重量降低,且强度满足注塑模具在注塑过程中需求强度的最优的材料分布方式z

l

|(l=1

…

l)。

[0082]

s7、根据目标优化模型,制作得到轻量化注塑模具。

[0083]

在本发明实施例中,目标优化模型为注塑模具对应的目标模具模型,由于目标模具模型中材料分布为满足重量降低且满足注塑过程中模具强度的最优材料分布。具体的,在最优的材料分布方式z

l

|(l=1

…

l)中,若z

l

小于0.5,则说明此处为空心结构,若z

l

大于0.5,则说明此处为实心结构,空心结构不填充模具材料,实心结构填充模具材料。

[0084]

在得到目标优化模型后,根据目标优化模型的最优的材料分布,制作得到轻量化注塑模具。

[0085]

本发明实施例中,获取预设工况条件下注塑模具对应的模具模型以及注塑产品对应的产品模型,以及获取所述注塑模具的材料力学参数和所述注塑产品的材料力学参数;对所述模具模型进行网格拆解,得到所述模具模型对应的第一拆解模型,所述第一拆解模型包括多个第一拆解单元;将所述模具模型与所述产品模型进行组合,得到组合模型,并对所述组合模型进行风格拆解,得到所述组合模型对应的第二拆解模型,所述第二拆解模型包括多个第二拆解单元;以预设的第一仿真工况条件对所述第一拆解模型进行仿真分析,得到第一仿真数据,并根据所述第一仿真数据以及所述注塑模具的材料力学参数构建所述第一拆解模型的优化模型;以预设的第二仿真工况条件对所述第二拆解模型进行仿真分析,得到第二仿真数据,并根据所述第二仿真数据、所述注塑模型的材料力学参数以及所述注塑产品的材料力学参数构建所述第二拆解模型的优化模型;对所述第一拆解模型的优化模型与所述第二拆解模型的优化模型进行迭代求解,得到所述第一拆解模型对应的目标优化模型;根据所述目标优化模型,制作得到所述轻量化注塑模具。通过预设工况条件下的模具模型以及对产品模型进行网格拆解,利用拆解后得到的拆解模型进行仿真分析,并根据仿真分析得到仿真数据,对没有组合有产品模型时的模具模型以及组合有产品模型时的模具模型进行双形态联合优化,得到目标优化模型来制作得到轻量化的注塑模具,相比于现有注塑模具来说,重量降低,模具制作材料使用量减少。

[0086]

需要说明的是,本发明实施例提供的轻量化注塑模具制作方法可以应用于可以进行轻量化注塑模具制作的电子设备。

[0087]

本发明实施例提供一种环保型钣金件机箱,所述轻量化注塑模具通过如本发明实施例中任一所述的轻量化注塑模具制作方法加工得到。

[0088]

本发明实施例提供一种注塑产品,所述注塑产品通过本发明实施例中任一所述的轻量化注塑模具进行注塑成型得到。

[0089]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过电子设备中的计算机程序来指令相关的硬件来完成,所述的程序可存储于一计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、只读存储记忆体(read-only nenory,ron)或随机存取存储器(randon access nenory,简称ran)等。

[0090]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1