一种铝镁锰板覆膜工艺的制作方法

1.本发明属于铝镁锰板相关制造设备领域,尤其涉及一种铝镁锰板覆膜工艺。

背景技术:

2.铝镁锰板是一种极具性价比的屋面、外墙材料,被广泛的应用于各大建筑场所。在铝镁锰板进行运输或使用前,在生产临近结束前需在铝镁锰板表面进行覆膜处理,覆膜处理除了可以保障铝镁锰板在运输以及轧制过程中不会出现划痕,同时也能够保障操作工人在装有铝镁锰板的顶面上行走时不会发生打滑。目前市面上存在一定量的覆膜设备,但均无法在覆膜前对板材端面与边角处进行有效的清理,使得在覆膜过程会有出现气泡鼓包的情况出现,在气泡出现也无法对气泡进行处理,气泡通常会在搬运过程中发生破裂,导致该位置无法形成保护。借此,设计一种能够对板材端面与边角处进行有效清理且对气泡能够进行解决的覆膜设备具有重要意义。

技术实现要素:

3.本发明的目的是针对现有技术中存在的上述问题,提出了一种铝镁锰板覆膜工艺。本发明能够覆膜过程中对板材端面与边角处进行有效清理且对覆膜产生的气泡能够进行解决。

4.为了实现上述目的,本发明采用以下技术方案:一种铝镁锰板覆膜设备,包括壳体,进料口,所述壳体一端设置有进料口,所述进料口一侧于壳体内左右上下对称转动配合设置有第一传动带,所述壳体另一端设置有出料口,所述出料口一侧于壳体内左右上下对称转动配合设置有第二传动带,两个所述第一传动带之间于壳体侧壁上设置有夹持气缸,所述夹持气缸内滑动设置有第四活塞推杆,所述第四活塞推杆一端伸出夹持气缸侧壁,所述第四活塞推杆伸出夹持气缸侧壁一端外侧连接设置有转动底座,所述转动底座内沿直线方向均匀转动设置有多个夹持轮,所述第一传动带与第二传动带之间于壳体内固定设置有覆膜底板,所述覆膜底板的上方于壳体内固定设置有固定横板,所述固定横板下方滑动设置有覆膜器,所述覆膜器中部两侧设置有弹簧底座,所述弹簧底座内弹动设置有弹簧伸缩板,两个所述弹簧伸缩板之间转动设置有压轴,所述压轴外侧转动设置有压轮,所述压轮外圆面伸出覆膜器底部端面,所述覆膜器靠近进料口一侧壁上设置有除尘仓,所述除尘仓靠近进料口一端设置有第一除尘口,所述除尘仓靠近覆膜底板一端设置有第二除尘口。

5.优选的,所述第一传动带配合设置于对称转动设置于壳体内的第一传动带轮上,所述第一传动带轮圆心处转动设置有第一传动轴,所述第一传动轴转动设置于壳体内侧壁上,所述第二传动带配合设置于对称转动设置于壳体内的第二传动带轮上,所述第二传动带轮圆心处转动设置有第二传动轴,所述第二传动轴转动设置于壳体内侧壁上。

6.优选的,所述固定横板上方靠近进料口一侧的壳体内壁上转动设置有第一收料轴,所述第一收料轴一端伸出壳体侧壁,所述第一收料轴伸出壳体侧壁一端连接设置有第一驱动电机的输出端,所述第一收料轴下方于壳体侧壁上转动设置有第二收料轴,所述第

二收料轴一端伸出壳体侧壁,所诉第二收料轴伸出壳体侧壁一端连接设置有第三驱动电机的输出端,所述第一收料轴与第二收料轴另一端均转动设置于第二拆卸板上,所述第二拆卸板可滑动拆卸于壳体侧壁上,所述第一收料轴一侧于固定横板另一侧于壳体侧壁上转动设置有放料轴,所述放料轴一端伸出壳体侧壁,所述放料轴伸出壳体侧壁一端连接设置有第二驱动电机输出端,所述放料轴另一端配合转动设置于第一拆卸板上,所述第一拆卸板可滑动拆卸于壳体侧壁上。

7.优选的,所述覆膜底板内对称两侧转动设置有第三传动带,所述第三传动带两端均转动设置有第三传动轴,所述第三传动轴对称设置于壳体内部两端,靠近第二传动带一侧的所述第三传动轴一端伸出壳体侧壁,所述第三传动轴伸出壳体侧壁一端连接设置有第二驱动电机输出端。

8.优选的,所述压轴靠近进料口一侧上方于覆膜器顶部连通设置有排膜口,所述覆膜器顶部两侧连通设置有进膜口,所述进膜口与排膜口两侧于覆膜器内均设置有夹持底座,所述夹持底座内滑动设置有第一活塞推杆,所述第一活塞推杆于夹持底座内一端连接设置有第一弹簧,所述第一弹簧另一端连接设置于夹持底座底部,所述夹持底座底部一侧设置有夹持底座进气口,所述第一活塞推杆另一端伸出夹持底座侧壁,所述第一活塞推杆伸出夹持底座侧壁一端外侧设置有转动主板,所述转动主板之间转动设置有转动轴,所述排膜口下方于压轮一侧设置有抵接底座,所述抵接底座固定连接设置于两个弹簧伸缩板之间,所述抵接底座顶部设置有抵接底座进气口,所述抵接底座进气口下方于弹簧伸缩板内滑动设置有第二活塞推杆,所述第二活塞推杆一端伸出抵接底座底部,所述第二活塞推杆伸出抵接底座底部一端外设置有热切刀,所述第二活塞推杆另一端连接设置有第二弹簧,所述第二弹簧另一端连接设置于抵接底座顶部,所述压轮另一侧于压轮之前连接设置有分离斜刀,所述分离斜刀刃口朝向进膜口一侧,所述压轮顶部于两个弹簧底座之间设置有多个第一加热棒。

9.优选的,所述覆膜器另一端设置有检测底座,所述检测底座底部沿直线方向均匀设置有多个检测块,所述检测底座一侧于覆膜器内设置有压动底座,所述压动底座顶部连通设置有压动底座进气口,所述压动底座进气口下方于压动底座内滑动设置有第五活塞推杆,所述第五活塞推杆于第三弹簧内一端连接设置有第三弹簧,所述第三弹簧另一端连接设置于压动底座顶部,所述第五活塞推杆另一端伸出压动底座底部,所述第五活塞推杆伸出压动底座底部一端连接设置有加热内板,所述加热内板一侧连通设置有内板进气口,所述加热内板底部沿直线方向均匀设置有多个热钉底座,所述热钉底座底部连通设置有排风口,所述排风口上方于热钉底座内滑动设置有弹动板,所述弹动板底部一端连接设置有弹动钉,所述弹动钉底部一端伸出排风口底部,所述弹动板底部于弹动钉外侧连接设置有第四弹簧,所述第四弹簧另一端连接设置于热钉底座底部,所述热钉底座侧壁上设置有多个进风口,所述热钉底座下方于加热内板底部于每个热钉底座之间均设置有加热块。

10.优选的,所述夹持气缸底部连接设置有第五弹簧,所述第五弹簧另一端连接设置于第四活塞推杆底部,所述第四活塞推杆一侧的转动底座内于每个夹持轮之间均设置有刮板,所述刮板刃口朝向第一传动带轮一侧且呈倒内槽斜式,所述刮板内槽角处设置有排渣口。

11.优选的,所述除尘仓顶部沿直线方向均匀设置有多个第四驱动电机,所述第四驱

动电机输出端转动连接设置有转动叶轮,所述转动叶轮下方于第二除尘口以及第一除尘口出口内侧壁设置有第二加热棒。

12.优选的,所述固定横板上对称固定设置有推动气缸,所述推动气缸内滑动设置有推动杆,所述推动杆一端伸出推动气缸底部,所述推动杆伸出推动气缸底部一端连接设置有覆膜器;所述覆膜器下方于壳体底部设置有泵机。

13.有益效果:

14.1.本发明通过除尘仓内第二加热棒以及与刮板的联动设计,使得板材在进行运输的过程中便能够对边角处的毛刺进行清理,同时在进行覆膜既能够进行端面除尘同时也能够对板材进行预热,能够有效的提高覆膜的贴合度。

15.2.本发明通过检测底座以及弹动钉与加热块的联动设计,使得设备检测处板材覆膜存在气泡时,可对气泡处进行戳孔放气而后将其重新加热使其贴合于板材表面,既不会造成撕膜困难也不会导致局部无保护的情况出现。

16.3.本发明通过夹持底座以及分离斜刀等设计,使得设备能够顺利的完成覆膜工作的同时,在设备暂停运行或对气泡进行处理时能够将膜料进行夹持避免滑落,有效的减少了操作人员的工作量。

附图说明

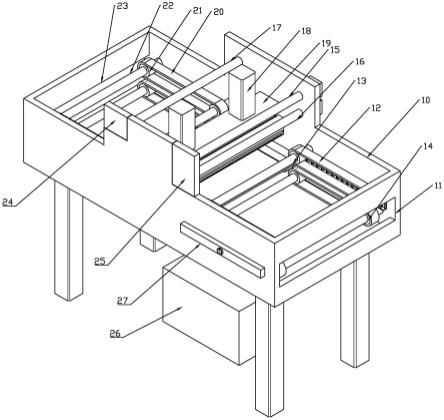

17.图1为本发明的立体图;

18.图2为本发明的俯视图;

19.图3为本发明的主视图;

20.图4为图2中a-a处的剖视图;

21.图5为图3中b-b处的剖视图;

22.图6为图4中c-c处的剖视图;

23.图7为图4中d处的局部放大图;

24.图8为图7中g处的局部放大图;

25.图9为图5中e处的局部放大图;

26.图10为图6中f处的局部放大图;

27.图中:壳体10,进料口11,第一传动带12,第二传动带20,夹持气缸27,第四活塞推杆74,转动底座75,夹持轮76,覆膜底板79,固定横板19,覆膜器34,弹簧底座45,弹簧伸缩板46,压轴48,压轮47,除尘仓55,第一除尘口58,第二除尘口59,第一传动带轮14,第一传动轴13,第二传动带轮21上,第二传动轴22,第一收料轴15,第一驱动电机28,第二收料轴16,第三驱动电机33,第二拆卸板25上,放料轴17,第二驱动电机29,第一拆卸板24,根第三传动带30,第三传动轴81,第二驱动电机29,排膜口36,进膜口35,夹持底座37,第一活塞推杆41,第一弹簧38,夹持底座进气口31,转动主板42,转动轴43,抵接底座49,抵接底座进气口39,第二活塞推杆50,热切刀51,第二弹簧52,分离斜刀82,第一加热棒44,检测底座61,检测块65,压动底座62,压动底座进气口40,第五活塞推杆80,第三弹簧63,加热内板66,内板进气口53,热钉底座54,排风口69,弹动板67,弹动钉68,第四弹簧71,进风口70,加热块72,第五弹簧73,刮板77,排渣口78,第四驱动电机56,转动叶轮57,第二加热棒60,推动气缸18,推动杆32,泵机26。

具体实施方式

28.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

29.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

30.结合附图1-10,一种铝镁锰板覆膜设备,包括壳体10,进料口11,壳体10一端设置有进料口11,进料口11一侧于壳体10内左右上下对称转动配合设置有第一传动带12,壳体10另一端设置有出料口23,出料口23一侧于壳体10内左右上下对称转动配合设置有第二传动带20,两个第一传动带12之间于壳体10侧壁上设置有夹持气缸27,夹持气缸27内滑动设置有第四活塞推杆74,第四活塞推杆74一端伸出夹持气缸27侧壁,第四活塞推杆74伸出夹持气缸27侧壁一端外侧连接设置有转动底座75,转动底座75内沿直线方向均匀转动设置有多个夹持轮76,第一传动带12与第二传动带20之间于壳体10内固定设置有覆膜底板79,覆膜底板79的上方于壳体10内固定设置有固定横板19,固定横板19下方滑动设置有覆膜器34,覆膜器34中部两侧设置有弹簧底座45,弹簧底座45内弹动设置有弹簧伸缩板46,两个弹簧伸缩板46之间转动设置有压轴48,压轴48外侧转动设置有压轮47,压轮47外圆面伸出覆膜器34底部端面,覆膜器34靠近进料口11一侧壁上设置有除尘仓55,除尘仓55靠近进料口11一端设置有第一除尘口58,除尘仓55靠近覆膜底板79一端设置有第二除尘口59。

31.进一步的,第一传动带12配合设置于对称转动设置于壳体10内的第一传动带轮14上,第一传动带轮14圆心处转动设置有第一传动轴13,第一传动轴13转动设置于壳体10内侧壁上,第二传动带20配合设置于对称转动设置于壳体10内的第二传动带轮21上,第二传动带轮21圆心处转动设置有第二传动轴22,第二传动轴22转动设置于壳体10内侧壁上。

32.进一步的,固定横板19上方靠近进料口11一侧的壳体10内壁上转动设置有第一收料轴15,第一收料轴15一端伸出壳体10侧壁,第一收料轴15伸出壳体10侧壁一端连接设置有第一驱动电机28的输出端,第一收料轴15下方于壳体10侧壁上转动设置有第二收料轴16,第二收料轴16一端伸出壳体10侧壁,所诉第二收料轴16伸出壳体10侧壁一端连接设置有第三驱动电机33的输出端,第一收料轴15与第二收料轴16另一端均转动设置于第二拆卸板25上,第二拆卸板25可滑动拆卸于壳体10侧壁上,第一收料轴15一侧于固定横板19另一侧于壳体10侧壁上转动设置有放料轴17,放料轴17一端伸出壳体10侧壁,放料轴17伸出壳体10侧壁一端连接设置有第二驱动电机29输出端,放料轴17另一端配合转动设置于第一拆卸板24上,第一拆卸板24可滑动拆卸于壳体10侧壁上。

33.进一步的,覆膜底板79内对称两侧转动设置有第三传动带30,第三传动带30两端均转动设置有第三传动轴81,第三传动轴81对称设置于壳体10内部两端,靠近第二传动带20一侧的第三传动轴81一端伸出壳体10侧壁,第三传动轴81伸出壳体10侧壁一端连接设置有第二驱动电机29输出端。

34.进一步的,压轴48靠近进料口11一侧上方于覆膜器34顶部连通设置有排膜口36,覆膜器34顶部两侧连通设置有进膜口35,进膜口35与排膜口36两侧于覆膜器34内均设置有

夹持底座37,夹持底座37内滑动设置有第一活塞推杆41,第一活塞推杆41于夹持底座37内一端连接设置有第一弹簧38,第一弹簧38另一端连接设置于夹持底座37底部,夹持底座37底部一侧设置有夹持底座进气口31,第一活塞推杆41另一端伸出夹持底座37侧壁,第一活塞推杆41伸出夹持底座37侧壁一端外侧设置有转动主板42,转动主板42之间转动设置有转动轴43,排膜口36下方于压轮47一侧设置有抵接底座49,抵接底座49固定连接设置于两个弹簧伸缩板46之间,抵接底座49顶部设置有抵接底座进气口39,抵接底座进气口39下方于弹簧伸缩板46内滑动设置有第二活塞推杆50,第二活塞推杆50一端伸出抵接底座49底部,第二活塞推杆50伸出抵接底座49底部一端外设置有热切刀51,第二活塞推杆50另一端连接设置有第二弹簧52,第二弹簧52另一端连接设置于抵接底座49顶部,压轮47另一侧于压轮47之前连接设置有分离斜刀82,分离斜刀82刃口朝向进膜口35一侧,压轮47顶部于两个弹簧底座45之间设置有多个第一加热棒44。

35.进一步的,覆膜器34另一端设置有检测底座61,检测底座61底部沿直线方向均匀设置有多个检测块65,检测底座61一侧于覆膜器34内设置有压动底座62,压动底座62顶部连通设置有压动底座进气口40,压动底座进气口40下方于压动底座62内滑动设置有第五活塞推杆80,第五活塞推杆80于第三弹簧63内一端连接设置有第三弹簧63,第三弹簧63另一端连接设置于压动底座62顶部,第五活塞推杆80另一端伸出压动底座62底部,第五活塞推杆80伸出压动底座62底部一端连接设置有加热内板66,加热内板66一侧连通设置有内板进气口53,加热内板66底部沿直线方向均匀设置有多个热钉底座54,热钉底座54底部连通设置有排风口69,排风口69上方于热钉底座54内滑动设置有弹动板67,弹动板67底部一端连接设置有弹动钉68,弹动钉68底部一端伸出排风口69底部,弹动板67底部于弹动钉68外侧连接设置有第四弹簧71,第四弹簧71另一端连接设置于热钉底座54底部,热钉底座54侧壁上设置有多个进风口70,热钉底座54下方于加热内板66底部于每个热钉底座54之间均设置有加热块72。

36.进一步的,夹持气缸27底部连接设置有第五弹簧73,第五弹簧73另一端连接设置于第四活塞推杆74底部,第四活塞推杆74一侧的转动底座75内于每个夹持轮76之间均设置有刮板77,刮板77刃口朝向第一传动带轮14一侧且呈倒内槽斜式,刮板77内槽角处设置有排渣口78。

37.进一步的,除尘仓55顶部沿直线方向均匀设置有多个第四驱动电机56,第四驱动电机56输出端转动连接设置有转动叶轮57,转动叶轮57下方于第二除尘口59以及第一除尘口58出口内侧壁设置有第二加热棒60。

38.进一步的,固定横板19上对称固定设置有推动气缸18,推动气缸18内滑动设置有推动杆32,推动杆32一端伸出推动气缸18底部,推动杆32伸出推动气缸18底部一端连接设置有覆膜器34;覆膜器34下方于壳体10底部设置有泵机26。

39.工作原理:操作人员可将第二拆卸板25以及第一拆卸板24拆卸取下后,将原料膜筒放置于放料轴17上,将膜筒的废纸筒放置于第二收料轴16上,将废膜筒放置于第一收料轴15上,随后将原料膜通过进膜口35处拉进来,随后将膜与贴纸撕开,随后将膜绕过压轮47底部,将贴纸绕到分离斜刀82上方,使得分离斜刀82刃口处于贴纸与膜之间的位置,随后将贴纸以及膜从排膜口36处拉出,随后将贴纸一端粘在废纸筒上,将膜贴在废膜筒上。

40.此时启动设备,此时设置于壳体10内的第一传动轴13转动,从而带动设置于第一

传动轴13上的第一传动带轮14转动,从而带动设置于第一传动带轮14上的第一传动带12朝着推动气缸18方向转动,此时操作人员将铝镁锰板材通过进料口11放置于两个第一传动带12之间,随后通过上下对称设置的两个第一传动带12的夹送,将板材向内运输,此时设置于第一传动带12两侧的夹持气缸27启动,夹持气缸27开始进气,随后推动设置于内部的第四活塞推杆74向外移动,从而推动设置于第四活塞推杆74一端的转动底座75向内移动,从而推动设置于转动底座75内的夹持轮76逐渐向板材靠近,从而使得夹持轮76外圆面得以于板材边缘处贴合,从而对板材进行限位处理,在限位处理的过程中,设置于夹持轮76之间的刮板77的刃口也会于板材边缘接触,从而通过刃口将板材边缘处的毛刺进行去除,去除的毛刺将通过排渣口78向外排出。

41.当板材通过夹持气缸27之后,便会移动到覆膜底板79上方,随后设置于壳体10侧壁上的第二驱动电机29启动,第二驱动电机29输出端带动第三传动轴81转动,从而带动设置于第三传动轴81上方的第三传动带30向前移动,从而带动使得移动到覆膜底板79上方的板材得以向外移动,此时设置于固定横板19上的推动气缸18启动,推动气缸18推动内部的推动杆32向下移动,从而推动设置于推动杆32底部的覆膜器34向下移动,从而推动设置于覆膜器34底部的压轮47逐渐贴合在板材表面,从而进行覆膜的工作。

42.在覆膜之前,在板材移动的过程中,设置于除尘仓55内的第四驱动电机56启动,第四驱动电机56输出端带动转动叶轮57转动,从而使得第四驱动电机56底部以及侧壁上的第二除尘口59以及第一除尘口58得以吹出气体,从而将板材表面的灰尘去除,同时设置于除尘仓55内的第二加热棒60也会开始加热,从而使得吹出的气体为热风,从而可使得板材表面加热,从而方便覆膜时膜能够及时贴上去。

43.当板材经过除尘仓55后,便会移动到压轮47下方,从而通过压轮47将膜贴合在板材表面,在贴合的过程中,设置于压轮47一侧的抵接底座49启动,抵接底座49通过顶部的抵接底座进气口39开始进气,随后推动设置于抵接底座49内的第二活塞推杆50向下压动,从而推动设置于第二活塞推杆50底部的热切刀51向下压动,此设计,一方面可对贴合的膜进行刮匀的处理避免气泡产生,另一方面可在板材结束覆膜后进行切断处理。在覆膜的过程中,设置于弹簧底座45之间的第一加热棒44也会加热,从而通过热量配合分离斜刀82可使得膜与贴纸之间能够更快的分离。

44.当板材覆膜完毕后,便会被带动到检测底座61下方,设置于检测底座61底部的检测块65便会对板材进行检查,此时若是板材表面膜出现气泡的情况时,此时第三传动带30便会呈现反转,从而将板材向后倒退,从而将气泡点移动到压动底座62下方,此时压动底座62通过顶部的压动底座进气口40开始进气,随后推动内部的第五活塞推杆80向下移动,从而推动设置于第五活塞推杆80底部的加热内板66向下移动,从而推动设置于加热内板66底部的弹动钉68与气泡接触,从而将气泡戳破,此时设置于加热内板66一侧的内板进气口53开始进气,从而使得加热内板66内的气体充满,随后通过热钉底座54外圆面的进风口70进入到热钉底座54内,随后通过热钉底座54底部设置的排风口69向外喷出,在气体喷出的同时加热块72也会开始加热,从而将戳破的膜加热使其贴合在板材外部,使得膜依旧能够对板材形成保护,在此关系中当弹动钉68将气泡戳破后,由于压力会在第四弹簧71的作用下向后退去,从而不会对板材表面造成影响。

45.在气泡进行戳破时,设置于排膜口36以及转动轴43两侧的夹持底座37启动,夹持

底座37通过夹持底座进气口31开始进气,从而推动内部的第一活塞推杆41向外移动,从而推动设置于第一活塞推杆41一端的转动主板42向外移动,从而推动设置有转动主板42一端的转动轴43向外移动,从而对膜进行夹持,此时传动的电机也会停止运动,防止贴膜重合的情况发生。

46.最后贴膜完成的板材会在第二传动带20的夹持传送下通过出料口23排出。

47.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1