一种CIPP软管制作装置的制作方法

一种cipp软管制作装置

技术领域

1.本技术属于排水管道制备领域,尤其涉及一种cipp软管制作装置。

背景技术:

2.由于我国排水管道长期缺乏专业维护且老龄化问题严重,造成大部分管道存在破裂、脱节、变形、塌陷等病害;目前,排水行业治理管道病害主要有开挖修复及非开挖修复两种方式,管道开挖修复极易造成交通拥堵、环境影响且工期较长等使之适用范围受限,而管道非开挖修复具有交通环境影响低且工期短等特点,受到排水行业的青睐,施工应用越来越多,其中主要修复工艺为cipp内衬修复技术。

3.随着cipp内衬修复技术应用越来越多,cipp软管的需求量呈井喷状态,但由于cipp软管生产存在以下缺点:1、为了控制软管固化后气泡率,首先需对干管进行抽真空处理,每间隔一定距离开孔抽气使其真空度满足要求,但后续密封修复困难,且软管外膜经修复后存在一定质量隐患;2、干管抽真空后进入灌料阶段,灌料通道重新开孔或借用抽气孔会造成部分空气混入,导致软管固化成型后气泡过多,影响管道修复质量效果;3、干管灌料完毕后,便采用特制碾压平台对灌料后的干管按设计厚度压制定型,由于灌料量是根据理论计算或经验确定,且灌料和压制不是同步进行,造成灌料量不足或剩余等问题;因此,行业内亟需改善软管制作工艺,使其质量性能优良、生产效率高、成本节约。

技术实现要素:

4.为解决上述技术问题,本技术提供一种cipp软管制作装置。

5.第一方面,本技术提供一种cipp软管制作装置,包括干管、真空机、灌料机、传送设备以及碾压设备,所述干管位于传送设备上通过传送设备进行传输,在所述干管中预埋有内管道,所述内管道端头开孔且在管壁设置连续孔隙;所述内管道尾端抽真空时连接真空机,所述内管道尾端灌料时连接灌料机;所述碾压设备自干管的前端至干管尾部碾压。

6.优选的,所述干管内设置多层玻璃纤维。

7.优选的,预埋的所述内管道材质为塑料管或者钢管。

8.优选的,预埋的所述内管道为圆形或者方形。

9.优选的,在所述干管中预埋一根或多根内管道。

10.优选的,所述传送设备包括驱动滚轴、传动滚轴以及位于驱动滚轴和传动滚轴上的传送带。

11.优选的,所述内管道端头距离干管的前端的距离为10-20cm。

12.优选的,预埋的所述内管道管壁设置的连续孔隙为圆孔、方孔或者梅花孔。

13.第二方面,本技术提供一种制备cipp软管的方法,包括以下步骤:

14.抽真空阶段:将真空机连接内管道后开始抽真空处理,利用内管道端头及管壁连续孔隙形成的排气通道,将干管中的空气排除,使其真空度满足指标要求;

15.灌料i阶段:干管抽真空后,再将预埋的内管道与灌料机连接开始灌料工作,首先

部分浆料会通过内管道管壁的孔隙渗出,此部分浆料将包裹内管道并形成一层润滑层,然后大部分浆料通过内管道端头开孔充满干管前端;

16.灌料ii及软管碾压成型阶段:浆料充满干管前端后开启碾压设备,在传送设备驱动滚轴的作用下,充满浆料的干管前端进入管道压制模块,根据待压制干管段留存浆料量动态控制灌浆速度,且预埋内管道端头始终保持在压制模块入口端,直至碾压到干管尾部时抽出内管道,并同步进行密封处理,最终形成定型软管。

17.第二方面,本技术提供一种cipp软管。

18.本实用新型有益效果:

19.1、利用预埋管道端头及孔隙形成的通道对干管抽真空,可以避免多处开孔抽气后修复不足造成漏气以及软管质量问题。

20.2、再次利用预埋管道灌料,可以避免重新开孔或借用抽气孔灌料时部分空气混入,导致软管固化成型后气泡过多,影响管道修复质量效果。

21.3、预埋管道灌料时,浆料会通过内管道管壁的孔隙渗出,此部分浆料将包裹内管道并形成一层润滑层,可使灌料、碾压同步进行时预埋管道顺利抽出,预埋管道端头始终保持在压制模块入口端;

22.4、预埋管道灌料与软管碾压同步进行,可调整灌浆速度动态控制浆料量,并逐步抽出预埋管道,最终形成浆料均匀的定型软管。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

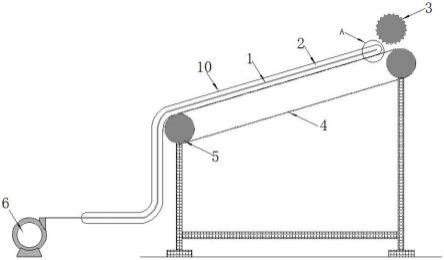

24.图1为本技术实施例抽真空阶段示意图;

25.图2为图1中a部分的放大结构图;

26.图3为本技术实施例灌料i阶段示意图;

27.图4为本技术实施例灌料ii及软管碾压成型阶段示意图。

28.附图标记说明

29.图中,1、内管道,2、玻璃纤维,3、碾压设备,4、传送带,5、驱动滚轴,6、真空机,7、灌料机,8、浆料,9、孔隙,10、干管。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.如背景技术部分介绍,由于cipp软管生产存在以下缺点:1、为了控制软管固化后气泡率,首先需对干管进行抽真空处理,每间隔一定距离开孔抽气使其真空度满足要求,但后续密封修复困难,且软管外膜经修复后存在一定质量隐患;2、干管抽真空后进入灌料阶

段,灌料通道重新开孔或借用抽气孔会造成部分空气混入,导致软管固化成型后气泡过多,影响管道修复质量效果;3、干管灌料完毕后,便采用特制碾压平台对灌料后的干管按设计厚度压制定型,由于灌料量是根据理论计算或经验确定,且灌料和压制不是同步进行,造成灌料量不足或剩余的问题;因此,行业内亟需改善软管制作工艺,使其质量性能优良、生产效率高、成本节约。

32.本技术实施例中一种cipp软管制作装置,包括干管10、真空机6、灌料机7、传送设备以及碾压设备,所述干管10位于传送设备上通过传送设备进行传输,在所述干管10中预埋一根或多根内管道1,所述内管道1端头开孔且在管壁设置连续孔隙9;所述内管道9尾端抽真空时连接真空机6,所述内管道9尾端灌料时连接灌料机7;所述碾压设备3自干管的前端至干管尾部碾压。

33.本技术实施例中,所述干管10内设置多层玻璃纤维2。

34.本技术实施例中,预埋的所述内管道1材质为塑料管或者钢管。本技术对此不进行特别限定。预埋内管道1长度及根数根据cipp软管长度及管径等参数进行设计。

35.本技术实施例中,预埋的所述内管道1为圆形或者方形。本技术对此不进行特别限定。

36.本技术实施例中,所述传送设备包括驱动滚轴5、传动滚轴以及位于驱动滚轴5和传动滚轴上的传送带4。

37.本技术实施例中,所述内管道1端头距离干管10的前端的距离为10-20cm。

38.本技术实施例中,预埋的所述内管道1管壁设置的连续9孔隙为圆孔、方孔或者梅花孔。本技术对此不进行特别限定。间距根据cipp软管厚度及管径等参数进行设计。

39.本技术实施例中一种制备cipp软管的方法,包括以下步骤:

40.如图1-2所示,抽真空阶段:在干管10中预埋一根或多根具有一定强度且光滑的内管道1,内管道1端头开启且在管壁设置连续孔隙9,将真空机6连接内管道1后开始抽真空处理,利用内管道1端头及管壁连续孔隙9形成的排气通道,将干管10中的空气排除,使其真空度满足指标要求;

41.如图3所示,灌料i阶段:干管10抽真空后,再将预埋的内管道1与灌料机7连接开始灌料工作,首先部分浆料8会通过内管道1管壁的孔隙渗出,此部分浆料8将包裹内管道1并形成一层润滑层,然后大部分浆料8通过内管道1端头开孔充满干管10前端;

42.如图4所示,灌料ii及软管碾压成型阶段:浆料8充满干管前端后开启碾压设备3,在传送设备驱动滚轴5的作用下,充满浆料的干管10前端进入管道压制模块,根据待压制干管10段留存浆料8量动态控制灌浆速度,且预埋内管道1端头始终保持在压制模块入口端,直至碾压到干管10尾部时抽出内管道1,并同步进行密封处理,最终形成定型软管。

43.本实用新型的原理:在干管中预埋内管道,利用内管道对干管进行抽真空处理,使其真空度达到指标要求后再次利用预埋的内管道对干管进行灌料,当干管端头有一定量的料液后便同步压制,最终制成一条质量可靠的cipp软管。

44.以下通过具体实例,对本技术提供的制备方法进行说明。

45.实例一

46.实例一提供的一种cipp软管制作装置,包括干管10、真空机6、灌料机7、传送设备以及碾压设备,所述干管10位于传送设备上通过传送设备进行传输,在所述干管10中预埋

一根或多根内管道1,所述内管道1端头开孔且在管壁设置连续孔隙9;所述内管道9尾端抽真空时连接真空机6,所述内管道9尾端灌料时连接灌料机7;所述碾压设备3自干管的前端至干管尾部碾压。

47.所述干管10内设置多层玻璃纤维2。预埋的所述内管道1材质为塑料管。预埋内管道1长度及根数根据cipp软管长度及管径等参数进行设计。预埋的所述内管道1为圆形。所述传送设备包括驱动滚轴5、传动滚轴以及位于驱动滚轴5和传动滚轴上的传送带4。所述内管道1端头距离干管10的前端的距离为10cm。预埋的所述内管道1管壁设置的连续9孔隙为圆孔。间距根据cipp软管厚度及管径等参数进行设计。

48.本技术实施例中一种制备cipp软管的方法,包括以下步骤:

49.抽真空阶段:在干管10中预埋一根或多根具有一定强度且光滑的内管道1,内管道1端头开启且在管壁设置连续孔隙9,将真空机6连接内管道1后开始抽真空处理,利用内管道1端头及管壁连续孔隙9形成的排气通道,将干管10中的空气排除,使其真空度满足指标要求;

50.灌料i阶段:干管10抽真空后,再将预埋的内管道1与灌料机7连接开始灌料工作,首先部分浆料8会通过内管道1管壁的孔隙渗出,此部分浆料8将包裹内管道1并形成一层润滑层,然后大部分浆料8通过内管道1端头开孔充满干管10前端;

51.灌料ii及软管碾压成型阶段:浆料8充满干管前端后开启碾压设备3,在传送设备驱动滚轴5的作用下,充满浆料的干管10前端进入管道压制模块,根据待压制干管10段留存浆料8量动态控制灌浆速度,且预埋内管道1端头始终保持在压制模块入口端,直至碾压到干管10尾部时抽出内管道1,并同步进行密封处理,最终形成定型软管。

52.实例二

53.实例二提供的一种cipp软管制作装置,包括干管10、真空机6、灌料机7、传送设备以及碾压设备,所述干管10位于传送设备上通过传送设备进行传输,在所述干管10中预埋一根或多根内管道1,所述内管道1端头开孔且在管壁设置连续孔隙9;所述内管道9尾端抽真空时连接真空机6,所述内管道9尾端灌料时连接灌料机7;所述碾压设备3自干管的前端至干管尾部碾压。

54.所述干管10内设置多层玻璃纤维2。预埋的所述内管道1材质为钢管。预埋内管道1长度及根数根据cipp软管长度及管径等参数进行设计。预埋的所述内管道1为方形。所述传送设备包括驱动滚轴5、传动滚轴以及位于驱动滚轴5和传动滚轴上的传送带4。所述内管道1端头距离干管10的前端的距离为20cm。预埋的所述内管道1管壁设置的连续9孔隙为方孔。间距根据cipp软管厚度及管径等参数进行设计。

55.本技术实施例中一种制备cipp软管的方法,包括以下步骤:

56.抽真空阶段:在干管10中预埋一根或多根具有一定强度且光滑的内管道1,内管道1端头开启且在管壁设置连续孔隙9,将真空机6连接内管道1后开始抽真空处理,利用内管道1端头及管壁连续孔隙9形成的排气通道,将干管10中的空气排除,使其真空度满足指标要求;

57.灌料i阶段:干管10抽真空后,再将预埋的内管道1与灌料机7连接开始灌料工作,首先部分浆料8会通过内管道1管壁的孔隙渗出,此部分浆料8将包裹内管道1并形成一层润滑层,然后大部分浆料8通过内管道1端头开孔充满干管10前端;

58.灌料ii及软管碾压成型阶段:浆料8充满干管前端后开启碾压设备3,在传送设备驱动滚轴5的作用下,充满浆料的干管10前端进入管道压制模块,根据待压制干管10段留存浆料8量动态控制灌浆速度,且预埋内管道1端头始终保持在压制模块入口端,直至碾压到干管10尾部时抽出内管道1,并同步进行密封处理,最终形成定型软管。

59.实例三

60.实例三提供的一种cipp软管制作装置,包括干管10、真空机6、灌料机7、传送设备以及碾压设备,所述干管10位于传送设备上通过传送设备进行传输,在所述干管10中预埋一根或多根内管道1,所述内管道1端头开孔且在管壁设置连续孔隙9;所述内管道9尾端抽真空时连接真空机6,所述内管道9尾端灌料时连接灌料机7;所述碾压设备3自干管的前端至干管尾部碾压。

61.所述干管10内设置多层玻璃纤维2。预埋的所述内管道1材质为钢管。预埋内管道1长度及根数根据cipp软管长度及管径等参数进行设计。预埋的所述内管道1为圆形。所述传送设备包括驱动滚轴5、传动滚轴以及位于驱动滚轴5和传动滚轴上的传送带4。所述内管道1端头距离干管10的前端的距离为15cm。预埋的所述内管道1管壁设置的连续9孔隙为梅花孔。间距根据cipp软管厚度及管径等参数进行设计。

62.本技术实施例中一种制备cipp软管的方法,包括以下步骤:

63.抽真空阶段:在干管10中预埋一根或多根具有一定强度且光滑的内管道1,内管道1端头开启且在管壁设置连续孔隙9,将真空机6连接内管道1后开始抽真空处理,利用内管道1端头及管壁连续孔隙9形成的排气通道,将干管10中的空气排除,使其真空度满足指标要求;

64.灌料i阶段:干管10抽真空后,再将预埋的内管道1与灌料机7连接开始灌料工作,首先部分浆料8会通过内管道1管壁的孔隙渗出,此部分浆料8将包裹内管道1并形成一层润滑层,然后大部分浆料8通过内管道1端头开孔充满干管10前端;

65.灌料ii及软管碾压成型阶段:浆料8充满干管前端后开启碾压设备3,在传送设备驱动滚轴5的作用下,充满浆料的干管10前端进入管道压制模块,根据待压制干管10段留存浆料8量动态控制灌浆速度,且预埋内管道1端头始终保持在压制模块入口端,直至碾压到干管10尾部时抽出内管道1,并同步进行密封处理,最终形成定型软管。

66.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1