一种自动封胶喷嘴的制作方法

1.本实用新型涉及一种自动封胶喷嘴,属于注塑模具结构设计技术领域。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,通常安装在注塑机上使用。注塑加工时受热熔化的塑胶原料由注塑机高压经热嘴注入注塑模具的模腔内,经冷却固化后得到成品。在专利文献cn209755949u中公开的一种注塑模喷嘴,这种喷嘴在注塑使用过程中存在的问题是,由于缺少合适的止涎结构,导致在停止向注塑模具中注入塑胶原料时,热嘴出料端口仍持续有塑胶原料流出发生“流涎”现象,这样不仅会造成原料浪费,并且流入模具内发生固化还可能对后续的注塑成型质量产生不良影响。

技术实现要素:

3.对此,本实用新型提供一种结构合理的自动封胶喷嘴,以解决现有喷嘴缺少止涎结构而容易产生塑胶原料流涎的技术不足。

4.实现本实用新型目的的技术方案是:

5.一种自动封胶喷嘴,包括固定在模板上部的喷嘴主体,所述喷嘴主体的料道与模板上的浇口连通,在所述料道的出料端口处装有止涎套,所述止涎套上具有呈环形均布的若干弹性片,在常态下所有弹性片下端向止涎套轴心方向倾斜延伸并合拢构成封闭所述出料端口的弹性封闭结构。

6.上述技术方案中,所述止涎套包括环形连接部,所有弹性片上端连接在所述环形连接部的内周缘;所述出料端口内在环形连接部下方固定有限位套,所述限位套对所述环形连接部抵挡限位,在限位套中心形成有供弹性片伸入的贯通空腔。

7.上述技术方案中,所述止涎套与所述弹性片为一体成型。

8.上述技术方案中,所述贯通空腔为上大下小的锥形。

9.上述技术方案中,所述限位套螺接、焊接或铆接在所述出料端口处。

10.上述技术方案中,所述弹性片数量为三至五个。

11.上述技术方案中,所述贯通空腔内壁上与各弹性片相对的位置形成有向内凸出的支撑凸点,所述弹性片扩张至最大时抵接于所述支撑凸点上。

12.上述技术方案中,所述浇口为上小下大的锥形孔结构。

13.本实用新型具有积极的效果:本实用新型的自动封胶喷嘴结构经过优化设计,在喷嘴主体的出料端口处装止涎套,并通过止涎套提供弹性封闭结构相当于“阀”的作用,该止涎套的结构简单,造价低,具有很好的实用性和可推广性,将该止涎套安装使用时:当向模具内注射塑胶原料时,塑胶原料经过喷嘴主体内的料道并由出料端口流出并经过浇口进入模腔内(在此过程中弹性片受塑胶原料的冲击作用而向外张开),当停止注射塑胶原料时,弹性片则在自身回弹力作用下复位即进入常态模式:所有弹性片合拢封闭出料端口阻断塑胶原料的流出,从而达到止涎目的,这样一来就有效避免了因塑胶原料继续流出而造

成的材料浪费,同时也能防止塑胶原料流入流入模具内固化对后续产品的注塑成型质量产生影响。

附图说明

14.图1为本实用新型中喷嘴与模板固定连接时的立体示意图;

15.图2为本实用新型中喷嘴与模板固定连接时的一种剖视图;

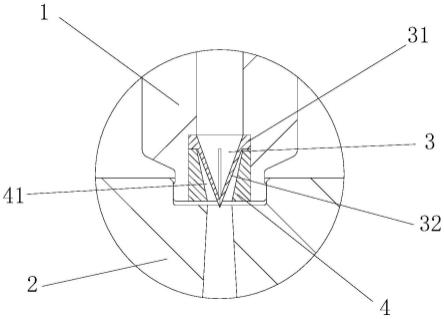

16.图3为图2中的a处的局部放大图;

17.图4为图3中止涎套的一种立体结构示意图;

18.图5为本实用新型中止涎套上弹性片在封闭时的俯视图;

19.图6为本实用新型中止涎套上弹性片在张开时的俯视图;

20.图7为喷嘴上安装另一种止涎套时的局部剖视图。

21.图中所示附图标记为:1-喷嘴主体;11-料道;2-模板;21-浇口;3-止涎套;31-弹性片;32-环形连接部;4-限位套;41-贯通空腔;42-支撑凸点42。

具体实施方式

22.下面结合说明书附图对本实用新型中的具体结构做以说明:

23.实施例1

24.一种自动封胶喷嘴,如图1至图6所示,包括固定在模板2上部的喷嘴主体1,所述喷嘴主体1的料道11与模板2上的浇口21连通,在所述料道11的出料端口处装有止涎套3,所述止涎套3上具有呈环形均布的若干弹性片31,在常态下所有弹性片31下端向止涎套3轴心方向倾斜延伸并合拢构成封闭所述出料端口的弹性封闭结构;本实施例方案中的自动封胶喷嘴设计经过优化设计,在喷嘴主体1的出料端口处装止涎套3,并通过止涎套3提供弹性封闭结构相当于阀的作用,该止涎套3的结构简单,造价低,具有很好的实用性和可推广性,将该止涎套安装使用时:当向模具内注射塑胶原料时,塑胶原料经过喷嘴主体1内的料道11并由出料端口流出并经过浇口21进入模腔内(在此过程中弹性片31受塑胶原料的冲击作用而向外张开),当停止注射塑胶原料时,弹性片31则在自身回弹力作用下复位即进入常态模式:所有弹性片31合拢封闭出料端口阻断塑胶原料的流出,从而达到止涎目的,这样一来就有效避免了因塑胶原料继续流出而造成的材料浪费,同时也能防止塑胶原料流入流入模具内固化对后续产品的注塑成型质量产生影响。本实施例中的止涎套可采用不锈钢材质。

25.作为上述实施例的进一步方案,如图3至图7所示,所述止涎套3包括环形连接部32,所有弹性片31上端连接在所述环形连接部32的内周缘;所述出料端口内在环形连接部32下方固定有限位套4,所述限位套4对所述环形连接部32抵挡限位,在限位套4中心形成有供弹性片31伸入的贯通空腔41;本方案中优选将止涎套3设为环形连接部32与弹性片31相连接构成的具体结构,通过限位套4固定后对所述止涎套3抵紧起到止挡限位作用,本方案通过上述结构设定使得止涎套3的固定方便并且结构稳定。

26.作为上述实施例的进一步方案,如图5所示,所述止涎套3与所述弹性片31为一体成型,如此设计可以减少生产时的组装工序,并保证止涎套3的整体性。

27.本实施例的一种具体实施方案中,如图3所示,所述贯通空腔41为上大下小的锥形;本方案中将贯通空腔41设为锥形结构,利用该锥形结构来限定所述弹性片31向外撑开

的最大变形程度,防止所述弹性片31过度变形难以回弹复位进而影响止涎效果,有效保证了止涎套3使用的持久性。

28.作为上述实施例的进一步方案,所述限位套4可采用螺接方式固定在出料端口处,可以拆卸,从而可以实现对止涎套的更换,实际操作中也可将限位套4固定死,如采用焊接或铆接方式将其固定在所述出料端口处。

29.上述实施例的进一步优选方案中,所述弹性片31数量优选为三至五个,本实施例中采用四个弹性片31结构来实现,各弹性片31为三角状,合拢时形成锥形结构。

30.作为上述实施例的进一步方案,如图2所示,所述浇口21为上小下大的锥形孔结构,设置锥形浇口结构方便注塑好的产品脱模。

31.实施例2

32.本实施例与实施例1基本相同,不同之处在于止涎套内的贯通空腔41的结构,本实施例中止涎套4内的贯通空腔41为圆柱形通孔,如图4所示,该贯通空腔41内壁上与各弹性片31相对的位置形成有向内凸出的支撑凸点42,所述弹性片31扩张至最大时抵接于所述支撑凸点42上;本方案中在贯通空腔41内设置支撑凸点42的结构,利用该支撑凸点42对弹性片31起到支撑限位的作用,限制所述弹性片31张开的最大程度,防止所述弹性片31张开过大而影响回弹性,进而影响到止涎效果。

33.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而这些属于本实用新型的实质精神所引伸出的显而易见的变化或变动仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1