一种羊肚菌种植用培养盆注塑装置的制作方法

1.本实用新型涉及注塑装置技术领域,具体的,涉及一种羊肚菌种植用培养盆注塑装置。

背景技术:

2.羊肚菌运用最为广泛的种植方法就是采用覆膜栽培技术,这种方法的好处是可以防涝和保湿,雨水可以沿着地膜,流到沟中,即便是很长时间的降雨天气,也不会损害到畦面上的菌丝,但羊肚菌在人工培育阶段,需要使用培养盆放置在22-25度的培养室中培育一月,待菌丝长满后才可进行覆膜栽培,培养盆的生产使用注塑装置一次注塑成形,在凸模和凹模对接后在凹模与凸模之间的缝隙注入塑料,待冷却成型后即可取出培养盆。

3.现有的,现有技术中羊肚菌种植用培养盆注塑装置在脱模取出的过程中,由脱模机构顶出后仍需人工取出堆叠放置,生产效率低下,因此本实用新型提出一种羊肚菌种植用培养盆注塑装置。

技术实现要素:

4.本实用新型提出一种羊肚菌种植用培养盆注塑装置,解决了相关技术中羊肚菌种植用培养盆注塑装置在脱模取出的过程中,由脱模机构顶出后仍需人工取出堆叠放置,生产效率低下的问题。

5.本实用新型的技术方案如下:一种羊肚菌种植用培养盆注塑装置,包括培养盆注塑底模,所述培养盆注塑底模的侧壁上贯穿转动连接有空心管,所述培养盆注塑底模的内壁上开设有转槽,所述转槽的内部转动连接有脱模顶块,所述空心管的一端贯穿固定连接脱模顶块的侧壁,所述脱模顶块的外侧壁上开设有通气口,所述通气口与空心管相连通,所述脱模顶块的外侧壁与转槽之间设置有限位结构,所述空心管的一端固定连接有驱动结构,所述空心管远离驱动结构一端的外侧壁上转动套接有固定通气管,所述固定通气管固定连接在培养盆注塑底模的外侧壁上,所述固定通气管的外侧壁上固定连通有进气管。

6.作为一种优选的技术方案,所述脱模顶块呈鹅卵形设置,脱模顶块的鹅卵外形。

7.作为一种优选的技术方案,所述驱动结构包括驱动电机和u形架,所述u形架固定连接在培养盆注塑底模的外侧壁上,所述驱动电机固定连接在u形架的外侧壁上,所述驱动电机的输出端通过联轴器与空心管固定连接。

8.作为一种优选的技术方案,所述脱模顶块的外侧壁上涂设有镀镍特氟龙涂层。

9.作为一种优选的技术方案,所述空心管位于固定通气管内部的管壁上开设有进气口,所述进气管通过进气口与空心管相连通。

10.作为一种优选的技术方案,所述限位结构包括弧形限位滑槽和限位滑块,所述弧形限位滑槽开设在转槽的内侧壁上,所述限位滑块固定连接在脱模顶块的外侧壁上,所述限位滑块滑动连接在弧形限位滑槽的内部。

11.本实用新型的工作原理及有益效果为:

12.本实用新型中通过设置驱动结构带动空心管旋转,通过设置限位结构,空心管带动脱模顶块在转槽中转动,可在冷却成型的培养盆底部将其顶起进行脱模,进气管通过进气口向空心管内充入高压气体后,呈鹅卵形设置的脱模顶块避免通气口的端口被培养盆底部完全封堵,气体能够通过通气口喷射在培养盆的底部,在倾斜的培养盆注塑底模内将培养盆喷出,同一型号的培养盆受重力影响在从培养盆注塑底模内滑出后下坠,在进行连续生产的过程中,同一型号从培养盆注塑底模喷出后沿同一抛物线在培养盆注塑底模的下方堆叠,无需人工即可将成型的培养盆从培养盆注塑底模内进行脱模、出模和自动堆叠,提高培养盆的生产效率。

附图说明

13.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

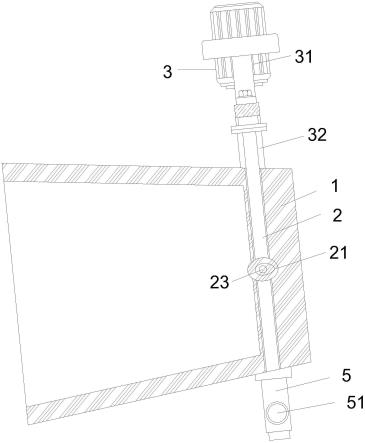

14.图1为本实用新型的主视结构示意图;

15.图2为本实用新型的左视结构示意图;

16.图3为本实用新型中脱模顶块的结构示意图;

17.图4为本实用新型中空心管与固定通气管的连接关系结构示意图;

18.图5为图3中a部分的放大示意图。

19.图中:1、培养盆注塑底模;

20.2、空心管;21、脱模顶块;22、转槽;23、通气口;

21.3、驱动结构;31、驱动电机;32、u形架;

22.4、限位结构;41、弧形限位滑槽;42、限位滑块;

23.5、固定通气管;51、进气管;52、进气口。

具体实施方式

24.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

25.实施例1

26.如图1-图4所示,本实施例提出了一种羊肚菌种植用培养盆注塑装置,包括培养盆注塑底模1,培养盆注塑底模1的侧壁上贯穿转动连接有空心管2,培养盆注塑底模1的内壁上开设有转槽22,转槽22的内部转动连接有脱模顶块21,空心管2的一端贯穿固定连接脱模顶块21的侧壁,脱模顶块21的外侧壁上开设有通气口23,通气口23与空心管2相连通,脱模顶块21的外侧壁与转槽22之间设置有限位结构4,空心管2的一端固定连接有驱动结构3,空心管2远离驱动结构3一端的外侧壁上转动套接有固定通气管5,固定通气管5固定连接在培养盆注塑底模1的外侧壁上,固定通气管5的外侧壁上固定连通有进气管51。

27.脱模顶块21呈鹅卵形设置,脱模顶块21的鹅卵外形,在转槽22内转动进行脱模时,弧形外壁保持与培养盆底部相切,避免刮伤冷却成型的培养盆;驱动结构3包括驱动电机31和u形架32,u形架32固定连接在培养盆注塑底模1的外侧壁上,驱动电机31固定连接在u形架32的外侧壁上,驱动电机31的输出端通过联轴器与空心管2固定连接,u形架32对驱动电

机31起支撑性作用,从而在驱动电机31连接外部电源启动时,能够通过联轴器带动空心管2进行旋转,带动脱模顶块21在转槽22的内部转动,逐渐改变脱模顶块21的角度完成脱模;脱模顶块21的外侧壁上涂设有镀镍特氟龙涂层,在空心管2带动脱模顶块21转动时,减少出现粘模拉断的现象;空心管2位于固定通气管5内部的管壁上开设有进气口52,进气管51通过进气口52与空心管2相连通,在空心管2带动脱模顶块21旋转进行脱模后,进气口52在空心管2的转动下与进气管51相对,从而使进气管51与空心管2相连通。

28.本实施例中,在凸模与培养盆注塑底模1分离后,需要对冷却成型的培养盆进行脱模和出模操作时,驱动电机31连通外部电源在u形架32上启动,其输出端通过联轴器带动空心管2转动,空心管2带动外侧壁上的脱模顶块21在转槽22内旋转,借助脱模顶块21的鹅卵形外形与培养盆底部相抵,推动培养盆在培养盆注塑底模1内移动,进行脱模,空心管2带动脱模顶块21转动的同时,其远离驱动电机31的一端在固定通气管5内转动,使进气口52与进气管51相连通,在进气管51通入高压气体后通过空心管2进入通气口23中,通过通气口23在培养盆底部喷射高压气体,培养盆注塑底模1倾斜安装在支撑物上,培养盆在其底部气体的推动下在培养盆注塑底模1内向外部滑动,完成出模操作,培养盆受自身重力影响沿抛物线向培养盆注塑底模1的下方下坠,在连续生产培养盆时,同一型号的培养盆下坠的移动轨迹大致相同,因此能够套在下方的培养盆上进行堆叠,省去人工取模和堆叠的操作,提高培养盆注塑装置的连续生产效率。

29.实施例2

30.如图3和图5所示,基于与上述实施例1相同的构思,本实施例还提出了限位结构4包括弧形限位滑槽41和限位滑块42,弧形限位滑槽41开设在转槽22的内侧壁上,限位滑块42固定连接在脱模顶块21的外侧壁上,限位滑块42滑动连接在弧形限位滑槽41的内部,弧形限位滑槽41的设置限制了限位滑块42的移动距离,从而限制脱模顶块21的转动角度,使通气口23的端口能够对准培养盆的底部喷射气体。

31.本实施例中,空心管2带动脱模顶块21在转槽22内转动时,带动限位滑块42在弧形限位滑槽41内转动,弧形限位滑槽41的设置限制了限位滑块42的移动距离,限制脱模顶块21旋转的角度,使培养盆注塑装置在连续生产的过程中,限制脱模顶块21顶出培养盆的角度的同时,使通气口23始终在固定角度与培养盆的底部相抵,在进气管51内通入的气体压强稳定时,培养盆受到高压气体的推力保持一致,从而使出模后的培养盆移动轨迹大致相同,便于培养盆对准下方的培养盆套入堆叠。

32.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1