一种抽芯模具的倒扣抽芯机构的制作方法

1.本技术涉及模具设备领域,尤其涉及一种抽芯模具的倒扣抽芯机构。

背景技术:

2.抽拉水龙头为水龙头的一种,抽拉水龙头的出水头需要使用模具浇筑成型,出水头成型需使用成型模具进行注塑成型时,一般盖体的成型模具包括模具组、注塑组,模具组包括上模和下模,注塑组对模具组进行注塑成型,产品成型后即可让模具组的上模和下模分离进行脱模,在注塑过程中,材料成型的产品内壁需要成型扣槽,用于与其他设备的卡接,会采用倒扣的方式进行成型扣槽,但在成型后,倒扣又不便于取出,强行取出容易损坏成型的产品,影响脱模稳定。

3.针对上述中的相关技术,发明人认为存在有脱模过程存在倒扣难以取出的缺陷。

技术实现要素:

4.为了改善脱模过程存在倒扣难以取出的问题,本技术提供一种抽芯模具的倒扣抽芯机构。

5.本技术提供的一种采用如下的技术方案:

6.一种抽芯模具的倒扣抽芯机构,包括位于注塑组侧部用于提供驱动作用的驱动件、抽芯组件;所述驱动件输出端抽芯组件传动连接,且抽芯组件与材料成型的模芯卡接。

7.通过采用上述技术方案,需要注塑成型时,抽芯组件输出端展开,形成倒扣,浇筑完成后,需要脱模时,抽芯组件输出端收拢,使倒扣收缩,驱动件输出端带动抽芯组件向驱动件方向移动,抽芯组件脱离模具组,达到脱离模芯的作用。

8.优选地,所述注塑组上设置有供抽芯组件连接导向的限位组件,且限位组件与驱动件输出端传动连接。

9.通过采用上述技术方案,通过限位组件与抽芯组件连接,再由驱动件堆限位组件驱动,进而驱动抽芯组件,通过限位组件能够提供抽芯组件移动或脱芯过程的导向和限位。

10.优选地,所述限位组件包括限位轨、第一限位块、第二限位块、第三限位块和第四限位块;所述限位轨固接于注塑组;所述第一限位块、第二限位块、第三限位块和第四限位块均与限位轨滑移连接;所述第一限位块与驱动件输出端传动连接,所述第二限位块与第一限位块连接,所述第三限位块与第四限位块连接,抽芯组件与第二限位块、第三限位块连接。

11.通过采用上述技术方案,限位轨提供限位滑移空间,驱动件带动第一限位块、第二限位块移动,从而带动抽芯组件移动,随着抽芯组件输出端张开或收拢,张开的抽芯组件形成倒扣固定模具与材料,需要脱模时,抽芯组件输出端收拢将倒扣闭合,随着驱动件的驱动抽芯组件再拉动第三限位块、第四限位块移动,通过限位组件便于抽芯组件的导向和限制移动距离,以便于将抽芯组件脱离模芯。

12.优选地,所述抽芯组件包括楔形结构的抽芯头和凸起成型的顶出件;所述抽芯头

与第一限位块、第二限位块连接,顶出件与第三限位块、第四限位块连接,且顶出件与抽芯头滑动连接。

13.通过采用上述技术方案,楔形结构的抽芯头在驱动件的拉取作用下不断移动时,使顶出件向轴心不断靠拢或展开,当注塑时,顶出件受到抽芯头的挤压而展开,形成倒扣,产品成型后,抽芯头通过限位组件、驱动件移动使出件不断向轴心靠拢,从而脱离成型产品,顶出块原来的位置形成产品所需的扣槽,随后第四限位块、第三限位块移动并带动顶出件移动,脱离模具,便于脱模。

14.优选地,所述抽芯头为若干楔形块组合而成,且楔形块之间形成导向斜槽,供顶出件滑移,顶出件、导向斜槽设置数量与产品所需倒扣数量一致。

15.通过采用上述技术方案,多个楔形块组合而成的抽芯头,楔形块之间形成导向斜槽,顶出件数量与所需倒扣的数量一致,所需与顶出件滑移的导向斜槽的数量与顶出件数量相同,楔形块成型的导向斜面沿顶出件滑移,使顶出件沿轴心收拢或展开。

16.优选地,所述导向斜槽的横截面呈 t型斜槽。

17.通过采用上述技术方案,通过设置成t型斜槽能够便于承接顶出件,同时防止顶出件脱离。

18.优选地,所述第二限位块与第三限位块之间设置有弹性件。

19.通过采用上述技术方案,通过设置的弹性件使第二限位块与第三限位块之间产生弹力作用,第二限位块与第三限位块挤压弹性件,便于辅助第三限位块在没有受到推拉作用时始终使顶出件位于模具内。

20.优选地,所述第二限位块与第三限位块之间设置有延迟件,且延迟件一端部固接于第二限位块,另一端部与第三限位块卡接。

21.通过采用上述技术方案,在第一限位块、第二限位块随驱动件沿限位轨移动时,带动抽芯头、延迟件向驱动件方向移动,第二限位块带动延迟件移动到延迟件长度的距离后,延迟件就会被第三限位块卡紧,使第二限位块继续移动时,会带动第三限位块、第四限位块以及顶出件向驱动件方向移动,抽芯头移动过程中使顶出件向轴心收拢,此时第四限位块可带动顶出件脱离模具组。

22.优选地,所述第四限位块上设置有供抽芯头贯穿的导向口。

23.通过采用上述技术方案,设置导向口后,能够正确引导抽芯头的移动走向,防止出现抽芯头脱离第二限位块的情况。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过驱动件的驱动作用带动抽芯组件移动,使抽芯组件输出端展开或收拢可形成倒扣或收起倒扣,倒扣让材料在浇筑时形成产品所需的扣槽,收拢后的抽芯组件输出端可由驱动件带离模具组,以便于脱模;

26.2.第一限位块带动抽芯头移动使顶出件沿轴心靠拢使顶出件形成的倒扣收拢,通过驱动件可将顶出件抽出,模具组失去顶出件形成的倒扣作用,以便于产品的平稳脱模;

27.3.通过延迟件能够使抽芯头移动一端距离后,顶出件形成的倒扣收拢,再进行移动拉取顶出件,提供联动并延迟抽芯效果,保证抽芯流程的正常运作。

附图说明

28.图1为本技术实施例1中成型模具的闭合立体结构示意图。

29.图2为本技术实施例1中成型模具的展开立体结构示意图。

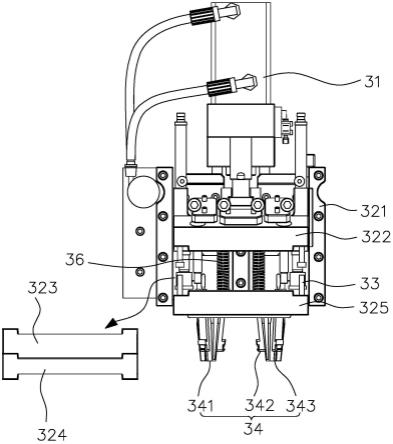

30.图3为本技术实施例1中抽芯机构的立体结构示意图。

31.图4为本技术实施例1中抽芯机构隐藏第二限位块、第三限位块的立体结构示意图。

32.图5为图4中a的放大结构示意图。

33.图6为本技术实施例1中延迟件的右视结构示意图。

34.图7为本技术实施例1中抽芯机构第二限位块、第三限位块脱离状态的俯视结构示意图。

35.图8为本技术实施例2中抽芯机构的第二种俯视结构示意图

36.附图标记说明:附图中的标记为:1、注塑组,2、模具组,21、上模,22、下模,3、抽芯机构,31、驱动件, 32、限位组件,321、限位轨,322、第一限位块,323、第二限位块,324、第三限位块,325、第四限位块,33、延迟件,34、抽芯组件,341、抽芯头,342、顶出件,343、导向斜槽,35、导向口,36、弹性件,37、第一滑块,38、第二滑块。

具体实施方式

37.以下结合附图1-8对本技术作进一步详细说明。

38.实施例1

39.本技术实施例公开一种抽芯模具的倒扣抽芯机构。参照图2和图3所示,一种抽芯模具的倒扣抽芯机构3,包括位于注塑组1侧部用于提供驱动作用的驱动件31、抽芯组件34;所述驱动件31输出端抽芯组件34传动连接;抽芯组件34与模芯卡接,抽芯组件34可采用楔形输出端移动变换的方式配合驱动件31成型倒扣;抽芯组件输出端展开,形成倒扣,注塑材料至模具组成型产品,抽芯组件输出端收拢使成型的倒扣收拢,驱动件31输出端带动抽芯组件34移动,使抽芯组件34输出端脱离模具组2,实现倒扣的拉取抽芯,保证脱模能够正常运行,驱动件31可采用油缸、电动推杆等驱动元件。

40.参照图3和图5,所述限位组件32包括限位轨321、第一限位块322、第二限位块323、第三限位块324和第四限位块325;所述限位轨321固接于注塑组1;所述第一限位块322、第二限位块323、第三限位块324和第四限位块325均与限位轨321滑移连接;所述第一限位块322与驱动件31输出端连接,所述第二限位块323与第一限位块322连接,连接方式可为卡接或固接,所述第三限位块324与第四限位块325连接,连接方式可为卡接或固接,抽芯组件34与第二限位块323、第三限位块324连接,连接方式可为卡接或固接;所述抽芯组件34包括楔形结构的抽芯头341和凸起成型的顶出件342;所述抽芯头341通过第一限位块322与第二限位块323的夹紧使抽芯头341连接在第三限位块324上,顶出件342通过第三限位块324与第四限位块325的夹紧使顶出件342连接在第三限位块324上,同时第四限位块325上设置有导向口35,供抽芯头341和顶出件342伸出,并且达到导向的作用,且顶出件342与抽芯头341之间为滑动连接,驱动件31输出端带动第一限位块322沿限位轨321移动时,带动第二限位块323和抽芯头341向驱动件31方向移动,使抽芯头341远离顶出件342,失去抽芯头341支撑的顶出件342沿轴心方向靠拢,使顶出件形成的倒扣收拢,改变顶出件342端部的大小,随着驱

动件31的推动可将顶出件342的收拢倒扣从模具组2内的模芯中脱离,以完成对模具组2进行抽芯。

41.参照图5所示,抽芯头341为楔形块组合而成,且楔形块之间形成导向斜槽343,供顶出件342滑移,导向斜槽343为t型槽,以便于承接顶出件342,同时防止顶出件342脱离,顶出件342、导向斜槽343数量与产品所需扣槽数量相对应,抽芯头341为楔形的缘故,顶出件342沿导向斜槽343方向移动,使顶出件342由轴心方向收拢,从而可配合驱动件31的驱动作用脱离模具组内的模芯,而抽芯头341向顶出件342方向移动时,抽芯头341推动顶出件342,使顶出件342沿导向斜槽343展开形成倒扣,使注塑组1对模具组2注塑材料时,成型模芯内受到顶出件342的凸起而形成扣槽。

42.参考图4或图7,所述第二限位块323与第三限位块324之间设置有弹性件36、延迟件33,弹性件36可设置为压簧,延迟件33一端部固接于第二限位块323,另一端部与第三限位块324卡接,第二限位块323、第三限位块324压紧的弹性件36,弹性件36产生向两侧推动的弹力,使第三限位块324带动顶出件342始终抵在模具组2内,第二限位块323带动延迟件33拉取达到端部后,通过延迟件33带动第三限位块324移动,从而带动顶出件342移动,使顶出件342脱离模芯,以达到脱离模具组的作用,以便于模具组的脱模。

43.参考图6所示,延迟件33可采用长钉等配件,第三限位块324内设置有供延迟件33卡紧的通孔,延迟件33尾部大于通孔,因此延迟件33前端移动时,贯穿通孔不受限制进行移动,从而使第三限位块324不随第二限位块323移动,但延迟件33尾部移动到通孔时就会被卡住,此时第二限位块323能够带动第三限位块324移动,以达到延迟移动的效果。

44.本技术实施例的实施原理为:注塑组1对模具组2进行注塑成型,材料浇筑至模具组2内,产品成型后,模具组2的上模21和下模22分离进行脱模,产品需要内部开有扣槽时,抽芯组件34展开形成倒扣,通过倒扣的作用时浇筑完成后形成扣槽,在需要脱模时,倒扣会阻碍脱模的运作,通过驱动件31输出端收缩带动第一限位块322沿限位轨321移动,使与第一限位块322连接的第二限位块323带动抽芯头341向驱动件31方向移动,随着抽芯头341不断移动使与抽芯头341导向斜槽343连接的顶出件342向轴心方向收拢,驱动件31带动第一限位块322、第二限位块323沿不断移动过程中,通过延迟件33的一定延迟后,带动第三限位块324、第四限位块325、顶出件342跟随延迟件33进行移动,使顶出件342脱离模芯与模具组2,以达到脱芯的作用,在需要成型扣槽时,驱动件带动第一限位块322与第二限位块323向模具组2方向移动,使抽芯头341向模具组2方向移动,随着第二限位块323移动至一定距离后,推动第三限位块324、第四限位块325、顶出件342向模具组2方向移动,顶出件342进入模具组2内并沿抽芯头341的导向斜槽343移动,从而顶出件沿轴心展开形成倒扣,以使产品成型后形成扣槽。

45.实施例2

46.根据图4和图7所示,本实施例与实施例不同在于,第一限位块322第二限位块323可重合为第一滑块37,第三限位块324、第四限位块325可重合为第二滑块38,弹性件36、延迟件33设置在第一滑块37与第二滑块38之间,抽芯头341固接于第一滑块37,顶出件固接于第二滑块38。

47.本技术实施例的实施原理为:通过驱动件31输出端收缩带动第一滑块37沿限位轨321移动,使与第一滑块37带动抽芯头341向驱动件31方向移动,随着抽芯头341不断移动使

与抽芯头341导向斜槽343连接的顶出件342向轴心方向收拢,驱动件31带动第一滑块37沿不断移动过程中,通过延迟件33的一定延迟后,带动第二滑块38、顶出件342跟随延迟件33进行移动,使顶出件342脱离模芯与模具组2,以达到脱芯的作用,在需要成型扣槽时,驱动件带动第一滑块37向模具组2方向移动,使抽芯头341向模具组2方向移动,随着第一滑块37移动至一定距离后,推动第二滑块38、顶出件342向模具组2方向移动,顶出件342进入模具组2内并沿抽芯头341的导向斜槽343移动,从而顶出件沿轴心展开形成倒扣,使产品成型后脱模形成扣槽。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1