用于在盖体的翘边上成型拉环的拉环成型模具和拉环盖的制作方法

1.本实用新型涉及产品加工技术领域,特别涉及用于在盖体的翘边上成型拉环的拉环成型模具和拉环盖。

背景技术:

2.拉环盖包括盖体和塑胶拉环,盖体的一侧边沿向外伸出有一翘边,塑胶拉环包覆安装在该翘边上。在盖体的翘边上包覆安装塑胶拉环,需先将盖体摆放在拉环成型模具上,使盖体的翘边伸入到拉环成型模具的压塑腔室中,然后向该压塑腔室注入高温的熔融态胶,该熔融态胶就包覆住盖体的翘边,等熔融态胶冷却后就在该翘边上成型了塑胶拉环。在此过程中,翘边需居中,与压塑腔室的腔壁相隔一定的距离,这样在熔融态胶填充翘边与腔壁之间的空间并冷却成型之后,能确保盖体的翘边周侧外都包覆有足够厚度的塑胶,但在将盖体摆放在拉环成型模具上时,盖体若摆放不当则容易导致翘边内侧过于靠近压塑腔室的底壁,这样填充在翘边内侧与压塑腔室的底壁之间的熔融态胶较少,导致在翘边内侧外冷却成型得到的塑胶拉环部位过薄,减弱了塑胶拉环与翘边的整体结合强度。

技术实现要素:

3.本实用新型要解决的技术问题是如何避免在翘边内侧外成型得到的塑胶拉环部位过薄。

4.为解决上述技术问题,本实用新型提供一种用于在盖体的翘边上成型拉环的拉环成型模具,包括下模和上模,所述下模设有环状下半成型腔,并在所述环状下半成型腔旁侧设有供盖体立起放置的盖体放置位,所述上模设有环状上半成型腔,所述上模与所述下模合模则所述环状上半成型腔与所述环状下半成型腔结合形成适配待成型拉环的压塑腔室,下模在所述环状下半成型腔中设有位于所述盖体放置位旁侧的翘边顶柱,所述翘边顶柱的顶部不超出所述环状下半成型腔。

5.优选地,包括注胶嘴,所述环状上半成型腔的腔壁上开有通往所述注胶嘴的注胶口,所述上模与所述下模合模则所述注胶口对准所述翘边顶柱。

6.优选地,所述翘边顶柱高度不小于0.6毫米。

7.优选地,所述盖体放置位和所述环状下半成型腔设在所述下模顶部,所述环状上半成型腔设在所述上模底部。

8.本实用新型还提供一种拉环盖,包括盖体和拉环,所述盖体的一侧边沿向外下方延伸出翘边,所述翘边上开有多个通胶孔,所述拉环包覆安装在所述翘边上,所述拉环的包覆在翘边内侧上的内侧包覆部开有受顶残留通孔,翘边内侧的对准所述受顶残留通孔的部位外露或覆盖有一层塑胶。

9.优选地,所述拉环的包覆在翘边内侧上的内侧包覆部厚度不小于0.5毫米。

10.优选地,所述盖体上设有开盖刻线槽。

11.优选地,所述盖体上与所述翘边交接的部位两旁侧各开有内凹的开盖撕裂口,所

述开盖刻线槽相应有两条,分别从对应的开盖撕裂口伸向盖体内。

12.优选地,所述盖体为铝质,且/或所述拉环为塑胶质。

13.优选地,所述盖体的朝向容器的盖合内侧设有密封垫。

14.本实用新型具有以下有益效果:在拉环成型过程中,将具有翘边的盖体立起,使翘边内侧朝下,外侧朝上,然后将盖体放置在下模的盖体放置位上,使盖体的翘边伸入到环状下半成型腔中,环状下半成型腔中的翘边顶柱就对翘边内侧进行抵顶,使翘边内侧与环状下半成型腔的底壁之间不会过近,然后令上模与下模合模,使环状上半成型腔与环状下半成型腔结合形成适配待成型拉环的压塑腔室,再向该压塑腔室注入高温的熔融态胶,熔融态胶经翘边上的通胶孔及翘边旁侧快速到达下模的环状下半成型腔,确保熔融态胶在未冷却时快速充满压塑腔室,包覆住盖体的翘边,待熔融态胶冷却后就在盖体的翘边外成型塑胶拉环,得到拉环盖,在此过程中,因为翘边顶柱对伸入到环状下半成型腔中的翘边内侧进行抵顶,使翘边内侧不会过于靠近环状下半成型腔的底壁,所以在向环状上半成型腔与环状下半成型腔结合形成的压塑腔室注入熔融态胶之后,填充在翘边内侧与环状下半成型腔的底壁之间的熔融态胶就较为充足,这样在翘边内侧外冷却成型得到的塑胶拉环部位不会过薄。

15.拉环盖中,塑胶拉环的内侧包覆部对应翘边顶柱的位置留有受顶残留通孔,在拉环成型过程中,若盖体摆放得当使下模的翘边顶柱抵顶翘边内侧,则翘边内侧与翘边顶柱的顶部之间没有供熔融态胶流入的空间,熔融态胶冷却后则翘边内侧的对准受顶残留通孔的部位外露,若盖体摆放不当导致下模的翘边顶柱没有抵顶翘边内侧,则翘边内侧与翘边顶柱的顶部之间留有供熔融态胶流入的空间,熔融态胶冷却后在翘边内侧的对准受顶残留通孔的部位覆盖一层塑胶。

附图说明

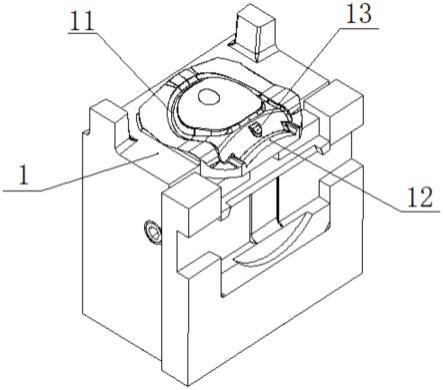

16.图1是拉环成型模具的示意图;

17.图2是下模的示意图;

18.图3是拉环盖的盖体摆放在下模上的示意图;

19.图4是上模的示意图;

20.图5是盖体放置在拉环成型模具上的示意图;

21.图6是沿图5中的a-a线的局部剖视图;

22.图7是拉环盖的示意图。

23.附图标记说明:1-下模;2-上模;3-盖体;4-拉环;5-翘边;6-受顶残留通孔;7-开盖撕裂口;8-开盖刻线槽;9-密封垫;10-注胶嘴;11-环状下半成型腔;12-盖体放置位;13-翘边顶柱;21-环状上半成型腔;22-注胶口;23-压胶杆;51-通胶孔。

具体实施方式

24.以下结合具体实施方式对本发明创造作进一步详细说明。

25.拉环盖如图7所示,包括铝质的盖体3和塑胶质的拉环4,盖体3的一侧边沿向外下方延伸出翘边5,拉环4包覆安装在翘边5上。拉环盖的盖体3上与翘边5交接的部位两旁侧各开有一个内凹的开盖撕裂口7,盖体3内设有分别对应两个开盖撕裂口7的两条开盖刻线槽

8,两条开盖刻线槽8分别从对应的开盖撕裂口7伸向盖体3内。盖体3的朝向容器的盖合内侧设有密封垫9,拉环盖3盖合在容器口上之后,用户手持拉环4拉动翘边5就能沿开盖刻线槽8撕开盖体3,实现开盖。

26.在生产拉环盖时,需利用如图1所示的拉环成型模具在盖体3的翘边5上包覆安装拉环4,该拉环成型模具包括下模1、上模2和注胶嘴10,下模1和上模2纵向位置相对,注胶嘴10安装在上模2上。

27.如图2所示,下模1的顶部中心位置设有环状下半成型腔11,该环状下半成型腔11形状适配拉环4的内侧面,且下模1的顶部边沿位置设有供盖体3立起放置的盖体放置位12,盖体放置位12位于环状下半成型腔11的旁侧,紧贴环状下半成型腔11。下模1在环状下半成型腔11中设有翘边顶柱13,翘边顶柱13位于盖体放置位12旁侧,高度不小于0.6毫米,且顶部不超出环状下半成型腔11。

28.如图4所示,上模2的底部中心位置设有环状上半成型腔21,该环状上半成型腔21形状适配拉环4的外侧面,环状上半成型腔21顶部的腔壁上开有通往注胶嘴10的注胶口22。由于下模1和上模2纵向位置相对,上模2与下模1合模则环状上半成型腔21与环状下半成型腔11结合形成适配拉环4的压塑腔室。

29.在拉环4成型过程中,将具有翘边5的盖体3立起,使翘边5内侧朝下,外侧朝上,然后将盖体3放置在下模1的盖体放置位12上,如图3所示,盖体3的翘边伸入到环状下半成型腔11中,环状下半成型腔11中的翘边顶柱13就对翘边5内侧进行抵顶,使翘边5内侧不会过于靠近环状下半成型腔11的底壁。然后如图5所示,拉环成型模具的上模2与下模1合模,使环状上半成型腔21与环状下半成型腔11结合形成适配拉环4的压塑腔室,盖体3的翘边5位于该压塑腔室中,如图6所示,注胶口22对准翘边顶柱13,即对准被翘边顶柱13抵顶的翘边5,注胶嘴10经注胶口22通往环状上半成型腔21与环状下半成型腔11结合形成的压塑腔室,然后拉环成型模具利用注胶嘴10向注胶口22注入高温的熔融态胶,注胶之后将注胶嘴10移开露出注胶口22,再利用外部的压胶杆23将熔融态胶经注胶口22压入压塑腔室中,见图3,盖体3的翘边5上开有四个通胶孔51,当压胶杆23将熔融态胶经注胶口22压入压塑腔室中时,翘边顶柱13对翘边5内侧进行抵顶,则熔融态胶可以经翘边5上的四个通胶孔51及翘边5旁侧快速到达下模1的环状下半成型腔11,确保熔融态胶在未冷却时快速充满压塑腔室,包覆住盖体3的翘边5,缩短成型时间,提高自动化生产的效率。在熔融态胶包覆住盖体3的翘边5之后,待熔融态胶冷却后就在盖体3的翘边5外成型塑胶质的拉环4,得到如图7所示的拉环盖。在此过程中,因为翘边顶柱13会对伸入到环状下半成型腔11中的翘边5内侧进行抵顶,使翘边5内侧与环状下半成型腔11的底壁之间不会过近,所以在向压塑腔室注入熔融态胶之后,填充在翘边5内侧与环状下半成型腔11的底壁之间的熔融态胶就较为充足,这样在翘边5内侧外冷却成型得到的拉环4部位不会过薄。需要说明的是,由于翘边顶柱13高度不小于0.6毫米,且翘边顶柱13会对翘边5内侧进行抵顶,使翘边5内侧与环状下半成型腔11的底壁之间不会过近,这样成型得到的拉环4的包覆在翘边5内侧上的内侧包覆部,其位于受顶残留通孔6周边的部位厚度也就不小于0.6毫米,而内侧包覆部的边缘部位较薄,厚度不小于0.5毫米。

30.如上述成型得到的拉环盖中,拉环4的内侧包覆部对应翘边顶柱13的位置留有受顶残留通孔6。在拉环4成型过程中,若盖体3摆放得当使下模1的翘边顶柱13抵顶翘边5内

侧,则翘边5内侧与翘边顶柱13的顶部之间没有供熔融态胶流入的空间,熔融态胶冷却后则翘边5内侧的对准受顶残留通孔6的部位外露;若盖体3摆放不当导致下模1的翘边顶柱13没有抵顶翘边5内侧,则翘边5内侧与翘边顶柱13的顶部之间留有供熔融态胶流入的空间,熔融态胶冷却后在翘边5内侧的对准受顶残留通孔6的部位就会覆盖一层塑胶。

31.如上所述仅为本发明创造的实施方式,不以此限定专利保护范围。本领域技术人员在本发明创造的基础上作出非实质性的变化或替换,仍落入专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1