一种多通道注塑模具的制作方法

1.本技术涉及注塑模具领域,尤其是涉及一种多通道注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具;也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.现有的公告号为cn211307207u的中国专利公开了一种具有多通道结构的注塑模具,包括底座、下模具和上下滑板,所述底座上端中部设置有下模具,所述下模具上端左侧和右侧边缘对称设置有若干定位孔,所述下模具上端周向等角度设置有若干注塑腔,所述注塑腔内部底端设置有顶板,所述顶板上端设置有型板,所述底座上端左侧和右侧对称设置有若干立柱,所述上下滑板左端和右端对称设置有若干滑套,所述上下滑板通过滑套滑动连接立柱,所述上下滑板下端设置有模具固定盘,所述模具固定盘下端周向等角度设置有若干上模具,所述上模具内部均设置有注塑管,所述立柱上端共同支撑连接有固定安置板,所述固定安置板上端中部设置有第二气缸,所述第二气缸上端设置有拉板,所述拉板下端左侧和右侧对称设置有推杆,所述推杆下端贯穿固定安置板连接上下滑板。

4.针对上述中的相关技术,发明人发现该技术中至少存在如下问题:由于一次成型的产品比较多,一次性将全部产品顶出后,还需人工逐个拿取,较为麻烦,效率不高。

技术实现要素:

5.为了改善由于一次成型的产品比较多,一次性将全部产品顶出后,还需人工逐个拿取,较为麻烦,效率不高的问题,本技术提供一种多通道注塑模具。

6.本技术提供一种多通道注塑模具,采用如下的技术方案:

7.一种多通道注塑模具,包括底座和固定安装在底座上的箱体,所述底座的顶部固定安装有支架,所述支架的顶部转动安装有支撑座,所述支撑座上固定安装有下模具,所述下模具的顶部开设有多个型腔,所述箱体的顶部固定安装有液压缸,所述液压缸的活塞端固定连接有升降座,所述升降座的底部固定安装有多个与型腔相适配的上模具,所述升降座的顶部固定安装有分液盘,所述分液盘的顶部固定连接有注液管,所述分液盘的四周固定连接有多个环形分布的分液管,多个所述分液管分别伸进对应的上模具内;

8.所述支架的内底壁转动安装有螺杆,所述支架位于螺杆的一端固定安装有电机,所述电机的输出端与螺杆固定连接,所述螺杆上螺纹连接有活动座,所述活动座的顶部铰接有连接杆,所述连接杆的上端与支撑座底部的一侧铰接,所述支撑座内安装有脱模组件。

9.通过采用上述技术方案,在注塑成型时,可启动液压缸带动升降座下降,使升降座带动多个上模具分别进入对应的型腔内,再通过注液管向分液盘内注液,使注塑液从分液盘进入多个分液管内,再从分液管进入对应的上模具和型腔内,完成注塑,可一次成型多个产品,提高加工效率;在下料时,可启动电机带动螺杆转动,使螺杆带动活动座沿螺杆水平

运动,使活动座通过连接杆带动支撑座翻转,使支撑座带动下模具翻至倾斜状态,在下模具倾斜后,可使用脱模组件将型腔内的产品顶出,并使产品沿倾斜的下模具滑落,可在下方放置收集箱直接进行收集,无需人工逐个拿取,节省人力,提高效率。

10.可选的,所述底座的顶部固定安装有导柱,所述升降座滑动套接在导柱上。

11.通过采用上述技术方案,导柱能够对升降座起到导向作用,提高升降座的稳定性。

12.可选的,所述分液管靠近分液盘的一端安装有节流阀。

13.通过采用上述技术方案,节流阀用于控制分液管的流量。

14.可选的,所述下模具的内部开设有冷却腔室。

15.通过采用上述技术方案,在成型时,将冷却液加入冷却腔室内,使冷却液对下模具内的产品进行快速冷却,提高成型速率,减少等待时间。

16.可选的,所述支架内底壁位于螺杆的另一侧固定安装有导杆,所述活动座滑动套接在导杆上。

17.通过采用上述技术方案,导杆用于对活动座起到导向作用,提高活动座的稳定性。

18.可选的,所述脱模组件包括固定安装在所述支撑座内底壁的气缸、固定安装在所述气缸活塞端的推板以及固定连接在所述推板顶部的多个推杆,多个所述推杆的上端分别伸进对应的型腔内。

19.通过采用上述技术方案,可启动气缸带动推板上升,使推板带动多个推杆将对应型腔内的产品顶出。

20.可选的,所述支撑座内部的四角处均固定安装有限位杆,所述推板滑动套接在限位杆上。

21.通过采用上述技术方案,限位杆可对推板起到限位作用,提高推板的稳定性。

22.可选的,所述箱体的正面铰接有箱门。

23.通过采用上述技术方案,箱门用于对箱体进行遮盖。

24.综上所述,本技术具有以下有益效果:

25.1.本技术通过电机、螺杆、活动座、连接杆、支撑座和脱模组件的设置,在下料时,可先将下模具翻至倾斜状态,再使用脱模组件将型腔内的产品顶出,并使产品沿倾斜的下模具滑落收集,无需人工逐个拿取,节省人力,提高效率;

26.2.本技术通过冷却腔室的设置,在成型时,将冷却液加入冷却腔室内,使冷却液对下模具内的产品进行快速冷却,提高成型速率,减少等待时间。

附图说明

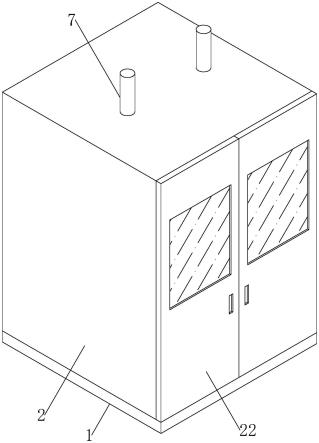

27.图1是本技术整体结构示意图。

28.图2是本技术主视剖面结构示意图。

29.图3是本技术支架的左视剖面结构示意图。

30.附图标记说明:

31.1、底座;2、箱体;3、支架;4、支撑座;5、下模具;6、型腔;7、液压缸;8、升降座;9、上模具;10、分液盘;11、注液管;12、分液管;13、螺杆;14、电机;15、活动座;16、连接杆;17、脱模组件;171、气缸;172、推板;173、推杆;174、限位杆;18、导柱;19、节流阀;20、冷却腔室;21、导杆;22、箱门。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.请参照图1-2,一种多通道注塑模具,包括底座1和固定安装在底座1上的箱体2,箱体2的正面铰接有箱门22,底座1的顶部固定安装有支架3,支架3的顶部转动安装有支撑座4,支撑座4上固定安装有下模具5,下模具5的顶部开设有多个环形分布的型腔6,箱体2的顶部固定安装有液压缸7,液压缸7的活塞端固定连接有升降座8,升降座8的底部固定安装有多个与型腔6相适配的上模具9,升降座8的顶部固定安装有分液盘10,分液盘10的顶部固定连接有注液管11,注液管11与外界注浆设备连接,分液盘10的四周固定连接有多个环形分布的分液管12,多个分液管12分别伸进对应的上模具9内,且分液管12靠近分液盘10的一端安装有节流阀19,节流阀19用于控制分液管12的流量。

34.在注塑成型时,可启动液压缸7带动升降座8下降,使升降座8带动多个上模具9分别进入对应的型腔6内,再通过注液管11向分液盘10内注液,使注塑液从分液盘10进入多个分液管12内,再从分液管12进入对应的上模具9和型腔6内,完成注塑,可一次成型多个产品,提高加工效率。

35.其中,底座1的顶部固定安装有导柱18,升降座8滑动套接在导柱18上,导柱18能够对升降座8起到导向作用,提高升降座8的稳定性。

36.参照图2,下模具5的内部开设有冷却腔室20,冷却腔室20围绕在各个型腔6的周围,冷却腔室20的两端分别设置有进液口和出液口,在成型时,将冷却液从进液口加入冷却腔室20内,使冷却液对下模具5内的产品进行快速冷却,提高成型速率,减少等待时间。

37.参照图2和图3,支架3的内底壁转动安装有螺杆13,螺杆13为水平布置,支架3位于螺杆13的一端固定安装有电机14,电机14的输出端与螺杆13固定连接,螺杆13上螺纹连接有活动座15,支架3内底壁位于螺杆13的另一侧固定安装有导杆21,活动座15滑动套接在导杆21上,活动座15的顶部铰接有连接杆16,连接杆16的上端与支撑座4底部的一侧铰接,在下料时,可启动电机14带动螺杆13转动,使螺杆13带动活动座15沿螺杆13水平运动,使活动座15通过连接杆16带动支撑座4翻转,使支撑座4带动下模具5翻至倾斜状态。

38.参照图2,支撑座4内安装有脱模组件17,脱模组件17包括固定安装在支撑座4内底壁的气缸171、固定安装在气缸171活塞端的推板172以及固定连接在推板172顶部的多个推杆173,多个推杆173的上端分别伸进对应的型腔6内,支撑座4内部的四角处均固定安装有限位杆174,推板172滑动套接在限位杆174上。在下模具5倾斜后,可启动气缸171带动推板172上升,使推板172带动多个推杆173将对应型腔6内的产品顶出,并使产品沿倾斜的下模具5滑落,可在下方放置收集箱直接进行收集,无需人工逐个拿取,节省人力,提高效率。

39.本技术的实施原理为:在注塑成型时,可启动液压缸7带动升降座8下降,使升降座8带动多个上模具9分别进入对应的型腔6内,再通过注液管11向分液盘10内注液,使注塑液从分液盘10进入多个分液管12内,再从分液管12进入对应的上模具9和型腔6内,完成注塑,可一次成型多个产品,提高加工效率;在下料时,可启动电机14带动螺杆13转动,使螺杆13带动活动座15沿螺杆13水平运动,使活动座15通过连接杆16带动支撑座4翻转,使支撑座4带动下模具5翻至倾斜状态,在下模具5倾斜后,可启动气缸171带动推板172上升,使推板172带动多个推杆173将对应型腔6内的产品顶出,并使产品沿倾斜的下模具5滑落,可在下方放置收集箱直接进行收集,无需人工逐个拿取,节省人力,提高效率。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1