一种注塑模具的排料结构的制作方法

本发明属于模具,涉及一种注塑模具的排料结构。

背景技术:

1、注塑模具是指将受热融化的原料由注塑机高压射入成型腔,经冷却固化后,得到产品。注塑产品时,注塑机挤出的原料完成一次注塑后,会有部分原料位于注塑机的挤出口,位于挤出口处的原料由于温度等因素发生一定变质的问题,如果直接将该部分原料直接射入成型腔,会使制成的产品存在发黄的问题。

2、针对以上存在的问题,人们做出各式各样的改进,有的还申请了专利,例如中国专利文献资料公开了一种注塑机安全踏板上面接收注塑排料装置[申请号:201921383325.7;授权公告号:cn210940355u],其包括机座,机座的两侧分别设置有模具动模和模具定模,模具防护总成在竖直方向上设置有防护板,防护板的正下方设置有接料盘,机座的在台面上水平方向上设置有轨道,接料盘的底面上设置有与轨道相适配的滚轮,接料盘通过底面的滚轮滑动连接在机座表面的轨道上,接料盘两侧的侧面分别连接在皮带的端面上,且皮带在机座的表面上水平传送。

3、该种结构的排料装置,当注塑机开模状态时,步进电机通过皮带拉动接料盘,接料盘通过滚轮在轨道上前后移动至合适位置,接料盘停止后启动注塑机排料,排出的高温废料落入接料盘内,至排料合格后再次使步进电机通过皮带拉动接料盘,接料盘在轨道上移动至注塑机尾端,接料盘停在轨道末端冷却。该种结构的排料装置,接料盘位于防护板的正下方,通过热流道清理出的高温废料落入接料盘内,该部分废料直接当做报废品处理,降低原料利用率。

技术实现思路

1、本发明的目的是针对现有技术中存在的上述问题,提出了一种注塑模具的排料结构,解决的技术问题是如何提高原料利用率。

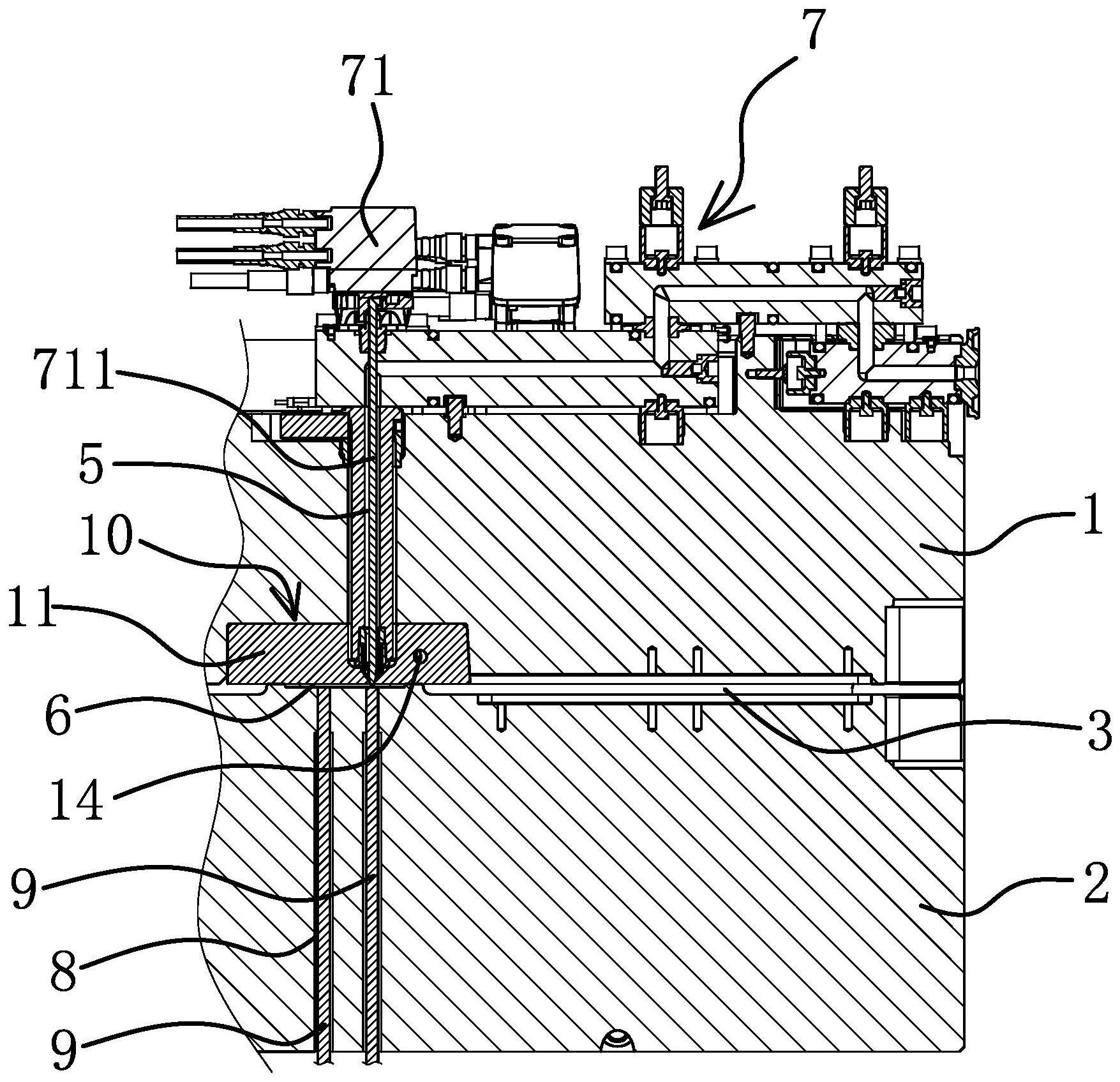

2、本发明的目的可通过下列技术方案来实现:一种注塑模具的排料结构,注塑模具包括动模和定模,所述动模和定模之间具有成型腔,所述动模上设有若干个用于向成型腔中注入原料的注胶流道,其特征在于,排料结构包括设在动模上的排胶流道、设在动模上的控制阀组件、可拆卸的固连在动模上的镶块以及位于镶块和定模之间的排料槽,所述排胶流道贯穿镶块与排料槽相连通,所述镶块中具有水路通道,所述水路通道与排料槽相邻设置,所述控制阀组件控制所述排胶流道的通断。

3、合模后,控制阀组件控制排胶流道畅通,注塑机将前段的原料通过排胶流道注入到排料槽中,通过水路通道中的冷却液对排料槽的周围进行冷却,使排料槽内的原料能够快速的冷却固化,然后控制阀组件控制排胶流道断开,注塑机将合格的原料通过注胶流道注入到成型腔中,等成型腔和排料槽中的产品冷却固化后开模,将成型腔和排料槽中冷却固化后的产品下料。本排料结构通过排胶流道、镶块和排料槽将本来废弃的原料用来加工对原料要求相对较低的产品,不会造成原料的浪费,提高原料利用率,且产品的形状相对较小,镶块和排料槽也相对较小,无需对动模和定模的结构做出过大的改变。镶块中设置水路通道,使水路通道成型方便,使排料槽中的原料与成型腔中的原料可以同时冷却固化,且排料槽可以部分位于镶块中,通过改变镶块即可以改变排料槽的形状,用来加工不同的产品,提高通用性。排胶流道、镶块和排料槽均是位于模具内部,使排料结构不占据外部空间,同时通过控制阀组件精准的控制排胶流道的通断,使原料按设定的方向流动,而且该过程中,注塑机是连贯动作的注塑,提高注塑效率。控制阀组件由阀体、阀体内零件、提供阀门操作驱动力的执行机构、以及各种各样的阀门附件所组成,具体结构不做赘述,控制阀组件可以精准的控制排胶流道通断以及流量。

4、在上述的一种注塑模具的排料结构中,所述定模中具有贯穿的顶出通道,所述顶出通道的顶部贯穿排料槽的槽底,所述顶出通道的底部与外界相连通,所述顶出通道中穿设有用于将排料槽中冷却固化后的物品顶出的顶出杆。通过顶出杆可以在开模时,将排料槽中冷却固化后的产品顶出,下料方便。

5、在上述的一种注塑模具的排料结构中,所述动模的底部具有凹入设置的安装槽,所述镶块可拆卸的固连在安装槽中,所述镶块中具有贯穿的安装孔,所述控制阀组件包括控制排胶流道通断的驱动源和喷嘴,所述驱动源的输出轴穿设在排胶流道中,所述喷嘴固连在安装孔中,所述排胶流道通过喷嘴与所述排料槽相连通,所述驱动源驱动输出轴伸入到喷嘴中使所述排胶流道与排料槽相隔断。镶块是可拆卸安装的,方便喷嘴安装在动模中,使原料可以更好的通过喷嘴流向排料槽,使控制阀组件能够控制排胶流道的通断,同时镶块是可更换的,更换镶块,可以改变排料槽的形状,提高通用性。

6、在上述的一种注塑模具的排料结构中,所述动模中具有若干个用于放置芯块的容纳槽,所述安装槽的两端分别与对应的容纳槽相连通。芯块用于使成型腔成型,使安装槽加工方便,使镶块嵌入固连方便。

7、在上述的一种注塑模具的排料结构中,所述安装孔的孔壁中具有呈环状的台阶面和呈锥形的抵靠面,所述喷嘴抵靠在所述台阶面和抵靠面上。该种结构,排胶流道中的原料经高压喷射通过时,不会改变喷嘴的位置,提高喷嘴安装的稳定性。

8、在上述的一种注塑模具的排料结构中,所述安装孔远离排料槽一端的孔径大于所述安装孔另一端的孔径。使喷嘴安装方便,同时使排胶流道中的原料可以更好的进入到原料槽中。

9、在上述的一种注塑模具的排料结构中,所述动模中具有进水通道和出水通道,所述进水通道和出水通道的外端均与外界相连通,所述进水通道和出水通道的内端分别与水路通道的两端相连通。冷却水通过进水通道进入到水路通道中,冷却水与镶块进行热交换对镶块进行冷却,然后通过出水通道排出,水路通道的设置,可以加快排料槽中产品的冷却固化,提高注塑效率。

10、在上述的一种注塑模具的排料结构中,所述水路通道呈匚形,所述安装孔位于水路通道环绕的区域中。该种结构,可以通过从镶块的侧部钻孔,然后将外端堵住即可形成水路通道,加工方便,安装孔位于该处,合理利用空间,同时提高冷却效果。

11、在上述的一种注塑模具的排料结构中,所述定模的顶部具有凸出设置的排料凸起,所述排料凸起顶部的中间凹入设置形成所述排料槽,当所述动模和定模合模时,所述排料凸起顶部的周向边沿抵靠在镶块上。该种结构,可以更好的使排料槽成型,提高密封性,防止排料槽泄露。

12、在上述的一种注塑模具的排料结构中,所述排料凸起顶部的周向边沿呈方环形,所述水路通道沿着排料凸起顶部的周向边沿设置。合理利用空间,提高冷却效果。

13、与现有技术相比,本发明提供的一种注塑模具的排料结构具有以下优点:

14、1、本排料结构通过排胶流道和排料槽将本来废弃的原料用来加工对原料要求相对较低的产品,不会造成原料的浪费,提高原料利用率,提高经济效益,同时排料槽可以制成不同的形状,用来加工不同的产品。

15、2、本排料结构的排胶流道、排料槽、控制阀组件和水路通道均位于模具内部,使排料结构不占据外部空间,使注塑模具整体占据的空间小。

16、3、本排料结构的镶块是可拆卸固连的,根据实际需要可以更换不同的镶块,提高通用性;镶块中设置水路通道,可以更好的对镶块以及排料槽内的产品进行冷却,使排料槽中的产品可以更快的冷却固化,提高注塑加工效率。

- 还没有人留言评论。精彩留言会获得点赞!