一种塑料中空件的吹塑设备的制作方法

本发明涉及吹塑设备,尤其涉及一种塑料中空件的吹塑设备。

背景技术:

1、吹塑设备是针对中空件的塑料容器进行成型的主要设备,又叫挤出机,为了制造大型制品(如油桶、公路护栏等),一般采用储料缸式模头,挤出机将熔融物料挤入模头,口模闭合,使物料储存于储料腔内,在物料压力的作用下将射料环向上推动,射料环带动射料油缸的活塞杆向上运动,当达到设定的储料量后,射料油缸带动射料环向下运动,使熔融物料从芯模与口模之间的环形挤出口射出,形成料管。根据不同几何形状的制品,其料管的各个部位的壁厚是不一样的,即有些部位料需多一些,而有些部位料需少一些,这样才能吹制出壁厚均匀的制品。但是已有储料缸式模头的芯模与口模的位置固定不变,所以不能调节料管的轴向壁厚,极易引起在吹制过程中因料管的壁厚不协调而造成最终制品的壁厚不均匀,甚至产生破裂,制品报废多,成型效率低。

技术实现思路

1、为了解决中空件吹塑成型过程中,吹塑的料管壁厚不协调易造成壁厚不均的问题,本申请提供一种塑料中空件的吹塑设备。

2、本申请提供塑料中空件的吹塑设备,包括设备本体和挤出模块,所述设备本体内设有挤出通道,所述挤出模块设置在所述挤出通道的出口处,并与所述挤出通道相连通,所述设备本体和所述挤出模块之间设有剂量调节单元;

3、所述剂量调节单元包括剂量通道,所述剂量通道的一端连通所述挤出通道,另一端连通挤出模块,所述剂量调节单元包括连通所述剂量通道的临时存储腔。

4、通过采用上述技术方案,自挤出通道挤出的熔融物料,经过剂量调节单元来调整挤出的剂量大小,再进入挤出模块中,熔融物料经过挤出模块成型中空件,剂量调节单元调节熔融物料挤出的剂量大小后,能够适应中空件在不同位置处的壁厚。

5、进一步的,所述剂量调节单元还包括伸缩杆,所述伸缩杆安装在所述临时存储腔内,并沿所述临时存储腔的延伸方向伸缩;

6、所述剂量调节单元包括第一状态和第二状态,当所述剂量调节单元为第一状态时,所述伸缩杆伸出所述临时存储腔,并延伸至所述剂量通道内,所述临时存储腔与所述剂量通道不连通;

7、当所述剂量调节单元为第二状态时,所述伸缩杆收缩至所述临时存储腔内,所述临时存储腔与所述剂量通道相连通。

8、通过采用上述技术方案,通过设置的伸缩杆压入剂量通道,减小剂量通道的容积,减少剂量调节单元挤出的熔融物料剂量;又通过临时存储腔对进入剂量通道的熔融物料进行存储,当挤出模块内需要较多剂量的熔融物料,伸缩杆能够将临时存储腔内的熔融物料推入剂量通道中,增加剂量通道中的熔融物料剂量。

9、进一步的,所述剂量调节单元还包括伸缩气缸,所述伸缩气缸的驱动轴上固定安装有连接杆,所述连接杆与所述伸缩杆固定连接,所述伸缩杆与所述伸缩气缸的驱动轴同步移动;所述剂量调节单元还包括用于限定所述连接杆第一极限位置的限位座,及检测所述连接杆第二极限位置的接近开关;

10、所述剂量调节单元位于第一状态时,所述连接杆抵靠所述限位座;

11、所述剂量调节单元位于第二状态时,所述接近开关检测到所述连接杆。

12、通过采用上述技术方案,剂量调节单元在调整自其挤出的熔融物料剂量过程中,限位座和接近开关能够控制剂量调节单元两种极限状态下剂量,实现熔融物料剂量调整的范围可控。同时伸缩气缸结合接近开关能够方便实现自动化控制,有助于提高自动化程度。

13、进一步的,所述剂量通道的出口还连通有均衡机构,所述均衡机构包括输送软管,所述输送软管的入口端与所述剂量通道连通,出口端连通至所述挤出模块的进料通道。

14、通过采用上述技术方案,均衡机构将剂量通道挤出的熔融物料均匀的送至挤出模块中,并进入挤出模块的进料通道,使自剂量调节单元调整剂量后挤出的熔融物料均衡进入进料通道,输送及时准确,保证吹塑质量。

15、进一步的,所述挤出模块包括多个挤出头和多个挤出头共同连通的进料仓,所述均衡机构安装在进料仓内,所述均衡机构包括驱动输送软管移动的移动件,所述移动件夹持所述输送软管的出口端,所述移动件的移动方向与多个所述挤出头的排布方向相同。

16、通过采用上述技术方案,采用多个挤出头,能够同时进行多个中空件的吹塑成型,通过均衡机构进入进料仓内的熔融物料能够均匀进入每个挤出头中,保证了挤出头挤出成型的产品质量为同等质量,避免进入不同挤出头的熔融物料剂量不同,而影响生产质量。

17、进一步的,所述移动件上固定安装有2个对应设置的装夹块,所述装夹块上均设有用于配合卡装所述输送软管的弧形槽。

18、通过采用上述技术方案,采用装夹块,卡紧输送软管,确保移动件在移动过程中,输送软管能同步移动。

19、进一步的,所述均衡机构包括安装在进料仓内的固定座,所述固定座内设有用于安装所述移动件的导向滑槽,所述导向滑槽的延伸方向与多个所述挤出头的排布方向相同;

20、所述均衡机构还包括驱动电机、曲柄和连杆,所述连杆的一端与所述移动件转动连接,另一端连接所述曲柄,所述驱动电机的驱动部固定连接所述曲柄。

21、通过采用上述技术方案,实现了移动件的往复移动,采用曲柄和连杆连接移动件,连接方便,驱动电机能够在一个方向上转动,并能够通过调整驱动电机的转速,调整移动件的移动速度,控制简单。

22、进一步的,所述固定座内还安装有导向滚轮,所述导向滚轮与所述移动件转轴连接,所述导向滚轮与所述移动件同步沿所述导向滑槽的延伸方向移动。

23、通过采用上述技术方案,导向滚轮在导向滑槽内实现导向移动,保证了移动块的顺利运行,并提高了移动块移动精度。

24、进一步的,所述固定座安装在所述进料仓的中段,所述固定座端部均与所述进料仓内端侧的挤出头对应。

25、通过采用上述技术方案,确保移动件在固定座上移动的过程中,移动件能够与每个挤出头对应,输送软管挤出的熔融物质能够均匀进入各个挤出头内。

26、综上所述,本申请包括以下至少一种有益技术效果:

27、通过剂量调节单元是设置,根据实际生产需要,调整剂量调节单元挤出的熔融物质量,使吹塑成的中空件各部位的壁厚均匀,提高成品率。

28、而均衡机构的设置,使得熔融物质经过均衡机构均衡后挤出,并均量进入相应的挤出头,确保不出现厚度突变的情况。

29、使用更加灵活方便,满足多种生产需求,提高生产效率。

技术特征:

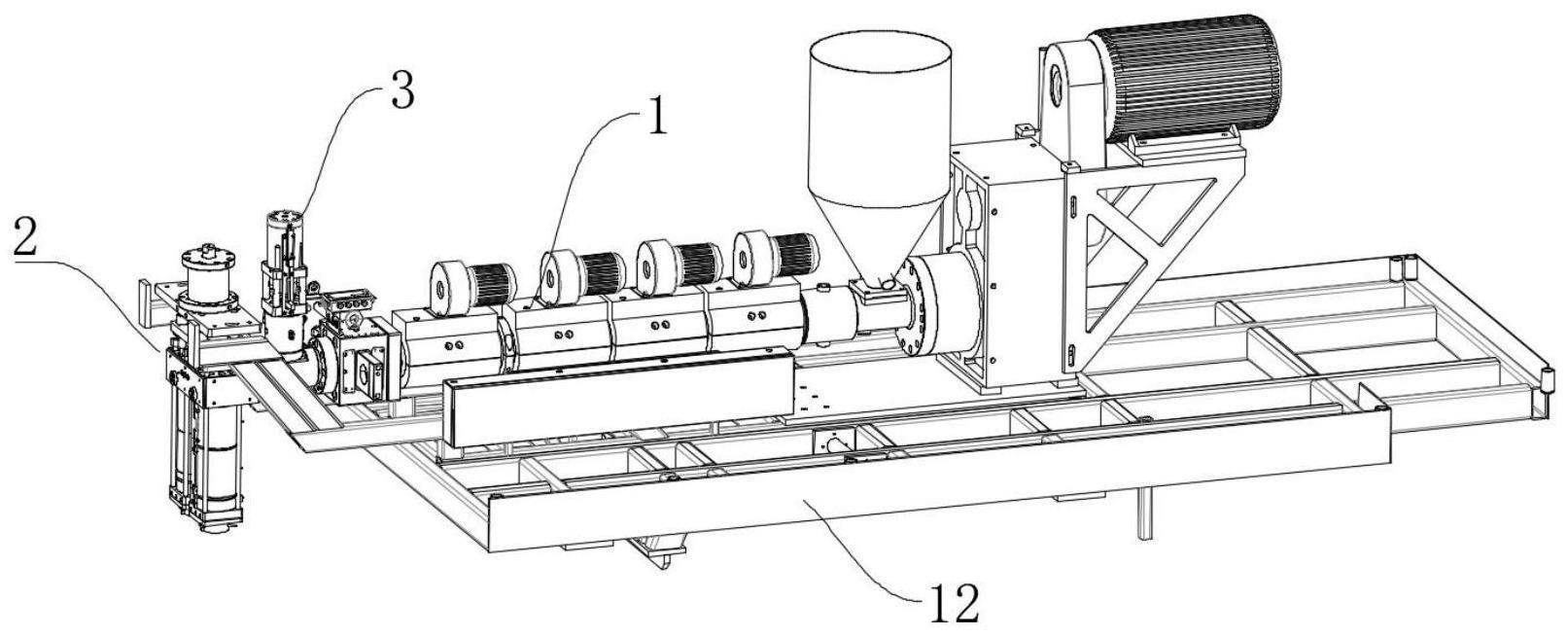

1.一种塑料中空件的吹塑设备,包括设备本体(1)和挤出模块(2),所述设备本体(1)内设有挤出通道(11),所述挤出模块(2)设置在所述挤出通道(11)的出口处,并与所述挤出通道(11)相连通,其特征在于,所述设备本体(1)和所述挤出模块(2)之间设有剂量调节单元(3);

2.根据权利要求1所述的吹塑设备,其特征在于,所述剂量调节单元(3)还包括伸缩杆(33),所述伸缩杆(33)安装在所述临时存储腔(32)内,并沿所述临时存储腔(32)的延伸方向伸缩;

3.根据权利要求2所述的吹塑设备,其特征在于,所述剂量调节单元(3)还包括伸缩气缸(34),所述伸缩气缸(34)的驱动轴上固定安装有连接杆(37),所述连接杆(37)与所述伸缩杆(33)固定连接,所述伸缩杆(33)与所述伸缩气缸(34)的驱动轴同步移动;所述剂量调节单元(3)还包括用于限定所述连接杆(37)第一极限位置的限位座(35),及检测所述连接杆(37)第二极限位置的接近开关(36);

4.根据权利要求1所述的吹塑设备,其特征在于,所述剂量通道(31)的出口还连通有均衡机构(5),所述均衡机构(5)包括输送软管,所述输送软管的入口端与所述剂量通道(31)连通,出口端连通至所述挤出模块(2)的进料通道。

5.根据权利要求4所述的吹塑设备,其特征在于,所述挤出模块(2)包括多个挤出头(22)和多个挤出头(22)共同连通的进料仓(21),所述均衡机构(5)安装在进料仓(21)内,所述均衡机构(5)包括驱动输送软管移动的移动件(51),所述移动件(51)夹持所述输送软管的出口端,所述移动件(51)的移动方向与多个所述挤出头(22)的排布方向相同。

6.根据权利要求5所述的吹塑设备,其特征在于,所述移动件(51)上固定安装有2个对应设置的装夹块(52),所述装夹块(52)上均设有用于配合卡装所述输送软管的弧形槽(521)。

7.根据权利要求5所述的吹塑设备,其特征在于,所述均衡机构(5)包括安装在进料仓(21)内的固定座(53),所述固定座(53)内设有用于安装所述移动件(51)的导向滑槽(531),所述导向滑槽(531)的延伸方向与多个所述挤出头(22)的排布方向相同;

8.根据权利要求7所述的吹塑设备,其特征在于,所述固定座(53)内还安装有导向滚轮(57),所述导向滚轮(57)与所述移动件(51)转轴连接,所述导向滚轮(57)与所述移动件(51)同步沿所述导向滑槽(531)的延伸方向移动。

9.根据权利要求7所述的吹塑设备,其特征在于,所述固定座(53)安装在所述进料仓(21)的中段,所述固定座(53)的两端分别与所述进料仓(21)内最外侧的两个所述挤出头(22)分别对应。

技术总结

本申请涉及一种塑料中空件的吹塑设备,涉及吹塑设备技术领域,其包括设备本体和挤出模块,所述设备本体内设有挤出通道,所述挤出模块设置在所述挤出通道的出口处,并与所述挤出通道相连通,所述设备本体和所述挤出模块之间设有剂量调节单元;所述剂量调节单元包括剂量通道,所述剂量通道的一端连通所述挤出通道,另一端连通挤出模块,所述剂量调节单元包括连通所述剂量通道的临时存储腔。本发明能够根据实际生产需要,调整剂量调节单元挤出的熔融物质量,使吹塑成的中空件各部位的壁厚均匀,提高成品率,满足多种生产需求。

技术研发人员:何海潮,杨力行

受保护的技术使用者:苏州金纬中空技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!