复合部件的制造方法以及复合部件与流程

本公开涉及复合部件的制造方法以及复合部件。

背景技术:

1、专利文献1公开一种复合部件的制造方法。在该方法中,通过注射成形来制造将母材与树脂部件接合而成的复合部件。在母材的表面形成有微米级或纳米级的凹凸。树脂部件进入微米级或纳米级的凹凸并固化,由此与毫米级的凹凸的情况相比会产生较强的锚固效应。因此,通过该方法而被制造出的复合部件具有优异的接合强度。

2、专利文献1:国际公开第2017/141381号

3、因使用于复合部件的金属部件以及树脂部件的不同,存在相互的热膨胀率的差较大的情况。在这种情况下,在复合部件的制造工序中,被加热的金属部件在进行了热膨胀的状态下与树脂部件接合,从而存在在直至室温环境下之前金属部件与树脂部件相比大幅收缩的情况。因伴随着这样的热膨胀率的差的体积变动,会在复合部件产生形变,从而存在在金属部件与树脂部件的接合界面处产生剥离的可能性。从抑制以金属部件为母材的复合部件中的热膨胀率的差所引起的接合强度的降低的观点出发,专利文献1所记载的制造方法存在改善的余地。

技术实现思路

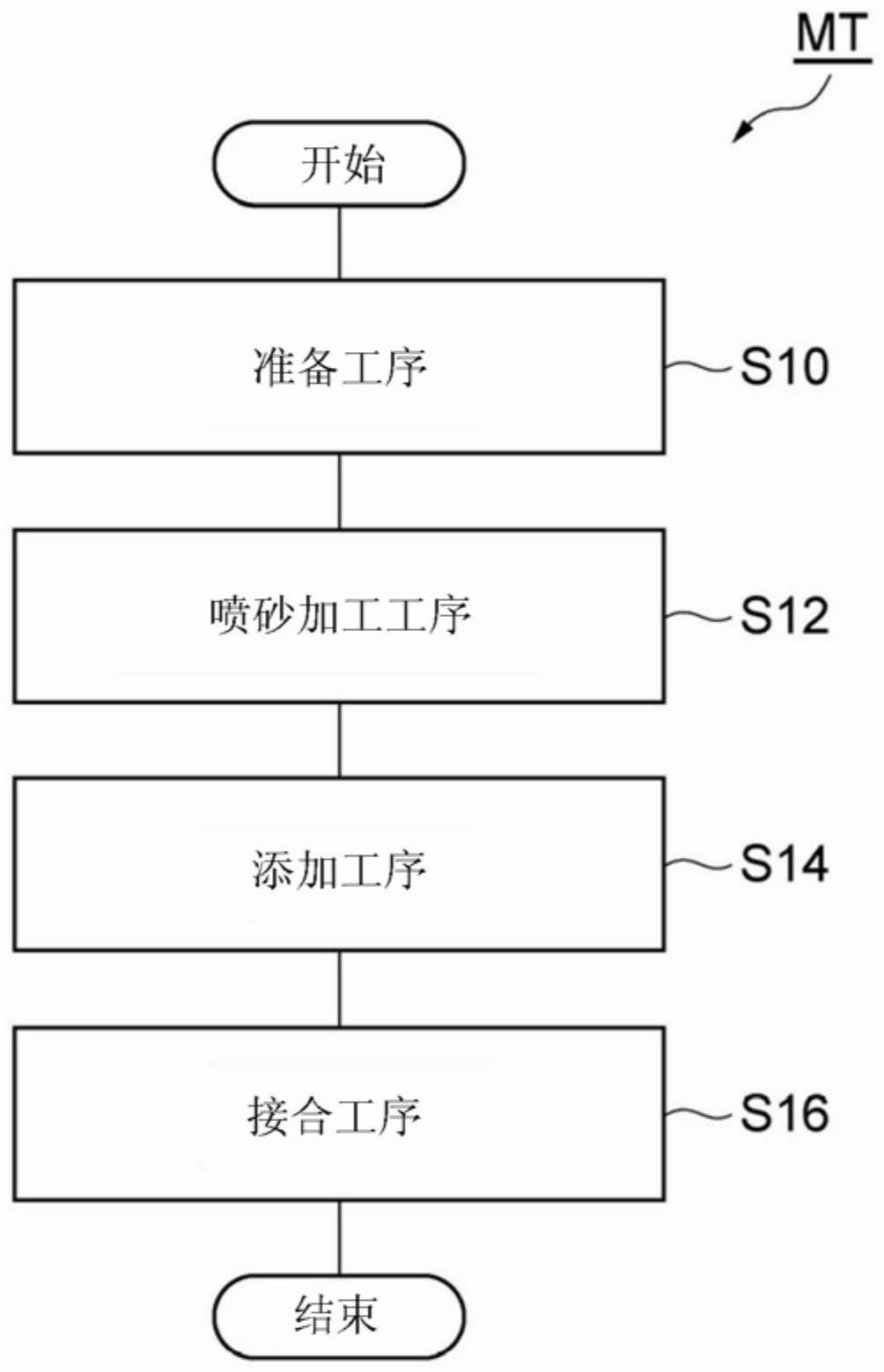

1、根据本发明的一个方面,提供一种复合部件的制造方法,该复合部件通过将金属部件与纤维强化树脂部件接合而成。制造方法包括表面处理工序和接合工序。在表面处理工序中,在金属部件的表面形成微米级或纳米级的凹凸。在接合工序中,反复使纤维强化树脂部件局部熔融并且在具有通过表面处理工序而形成的凹凸的金属部件的表面接合纤维强化树脂部件的已熔融的部分,由此将金属部件与纤维强化树脂部件直接接合。

2、根据该制造方法,在金属部件的表面通过表面处理工序形成有微米级或纳米级的凹凸。在接合工序中,纤维强化树脂部件被局部熔融并接合于金属部件的表面。纤维强化树脂部件进入在金属部件的表面形成的凹凸并硬化,由此产生锚固效应。此外,在接合工序中,纤维强化树脂部件的被熔融的部位限定于一部分,因此能够抑制金属部件的整体被加热为高温的情况。接合工序前后的金属部件的整体的温度变化变小,由此难以产生金属部件的膨胀以及收缩,因此金属部件的热膨胀对复合部件的形变给予的影响变小。而且,反复纤维强化树脂部件的局部的熔融以及接合,由此纤维强化树脂部件逐渐被接合于金属部件的表面。纤维强化树脂部件以及金属部件从已接合的部分起依次被冷却,从而已接合的部分依次返回被加热之前的尺寸。由此,纤维强化树脂部件与金属部件的热膨胀差对复合部件的形变给予的影响是局部且暂时的,一边缓和热膨胀差一边逐渐进行接合,因此与使纤维强化树脂部件的整体熔融并一次接合于金属部件的表面整体的情况相比,能够减少在复合部件产生的形变。这样,该制造方法即便在金属部件与纤维强化树脂部件之间存在热膨胀率的差的情况下,也能够抑制复合部件中的形变以及剥离的产生。因此,根据该复合部件的制造方法,能够抑制部件间的热膨胀率的差所引起的接合强度的降低。

3、在一个实施方式所涉及的复合部件的制造方法中,也可以是,在接合工序中,通过带铺放成形或超声波连续熔敷在金属部件的表面直接接合纤维强化树脂部件。在这种情况下,不需要供金属部件以及纤维强化树脂部件嵌入的模具,因此不对金属部件的整体以及纤维强化树脂部件的整体进行加热,因此该复合部件的制造方法能够抑制因金属部件以及纤维强化树脂部件中的膨胀以及收缩而产生的复合部件的形变以及剥离的产生。此外,不需要模具,因此要制造的复合部件的自由度提高。

4、一个实施方式所涉及的复合部件的制造方法也可以进一步包括对纤维强化树脂部件添加具有芴骨架的化合物的添加工序,在接合工序中,反复使通过添加工序添加了化合物的纤维强化树脂部件局部熔融并且在具有通过表面处理工序而形成的凹凸的金属部件的表面接合纤维强化树脂部件的已熔融的部分,由此将金属部件与纤维强化树脂部件直接接合。在添加工序中,向纤维强化树脂部件添加具有芴骨架的化合物,由此例如纤维强化树脂部件的熔融粘度降低,从而熔融时的流动性提高。因此,在接合工序中,在将纤维强化树脂部件成形于金属部件的表面的情况下纤维强化树脂部件的转印性提高,从而紧贴性提高。此外,添加了具有芴骨架的化合物的纤维强化树脂部件以较低的温度熔融,因此能够抑制在接合工序中将金属部件以及纤维强化树脂部件加热为高温。因此,该复合部件的制造方法能够抑制因金属部件以及纤维强化树脂部件中的膨胀以及收缩而产生的复合部件的形变以及剥离的产生,从而能够进一步抑制部件间的热膨胀率的差所引起的接合强度的降低。

5、在一个实施方式所涉及的复合部件的制造方法中,也可以是,在表面处理工序中,形成有凹凸的金属部件的表面的算术平均斜率为0.17以上0.50以下。在这种情况下,在表面处理工序中,以金属部件的表面的算术平均斜率成为0.17以上0.50以下的方式形成有凹凸。该复合部件的制造方法能够使金属部件的表面积增大,从而适当地发挥复合部件中的锚固效应。

6、在一个实施方式所涉及的复合部件的制造方法中,表面处理工序也可以是通过喷砂加工而形成凹凸的工序。与用于将部件接合的其他表面处理方法相比,该复合部件的制造方法能够定量地控制接合面的表面构造,从而能够以低成本以及短时间进行表面加工。

7、根据本公开的其他形式,提供一种复合部件。复合部件具备金属部件和纤维强化树脂部件。在金属部件的表面形成有微米级或纳米级的凹凸。纤维强化树脂部件与形成有凹凸的金属部件的表面直接接触。在复合部件中,温度变化冲击试验的执行后的剪切强度与温度变化冲击试验的执行前的剪切强度相比,停留在下降15.4%以下,其中,温度变化冲击试验是将从-40℃加热至140℃并在140℃维持了30分钟之后从140℃冷却至-40℃并在-40℃维持30分钟的1个循环执行300次的试验。

8、在该复合部件中,在金属部件的表面形成有微米级或纳米级的凹凸。纤维强化树脂部件进入在金属部件的表面形成的凹凸并硬化,因此产生锚固效应。此外,该复合部件通过将金属部件与纤维强化树脂部件以适当的温度接合而被成形,因此温度变化冲击试验后的剪切强度与温度变化冲击试验前的剪切强度相比,能够抑制在下降15.4%以下。因此,该复合部件能够抑制部件间的热膨胀率的差所引起的接合强度的降低。

9、一个实施方式所涉及的复合部件也可以在上述纤维强化树脂部件中具备具有芴骨架的化合物。在纤维强化树脂部件中包含具有芴骨架的化合物,由此纤维强化树脂部件的熔融粘度降低,从而熔融时的流动性提高。因此,在将纤维强化树脂部件成形于金属部件的表面的情况下,纤维强化树脂部件的转印性提高,从而紧贴性提高。此外,添加了具有芴骨架的化合物的纤维强化树脂部件以较低的温度熔融,因此能够抑制金属部件与纤维强化树脂部件在接合时被加热为高温的情况,从而难以产生金属部件以及纤维强化树脂部件的膨胀以及收缩所引起的复合部件的形变以及剥离。因此,该复合部件能够抑制部件间的热膨胀率的差所引起的接合强度的降低。

10、在一个实施方式所涉及的复合部件中,形成有凹凸的金属部件的表面的算术平均斜率也可以为0.17以上0.50以下。使用具有算术平均斜率为0.17以上0.50以下的表面的金属部件,由此金属部件的表面积增大,从而该复合部件能够适当地发挥锚固效应。

11、根据本公开的一个方面以及实施方式,提供能够抑制部件间的热膨胀率的差所引起的接合强度的降低的复合部件的制造方法以及能够抑制部件间的热膨胀率的差所引起的接合强度的降低的复合部件。

- 还没有人留言评论。精彩留言会获得点赞!