一种结构紧凑的全电动注塑机射移结构及装配方法与应用与流程

本发明涉及注塑设备,尤其涉及一种结构紧凑的全电动注塑机射移结构及装配方法与应用。

背景技术:

1、注塑成型是现代塑料制品业中广泛采用的一种生产技术,它能很好地适应各种塑胶原料,生产出许多形状复杂的塑料制品。一般的注塑方法是将热塑性聚合物的颗粒放入注塑机的料筒中熔融,再施以压力使高温熔体注入模具中,冷却后开启模具即可得到成品。常规的注塑机包括注射装置、射移结构等,射移结构用于使射台移动,根据其驱动方式,常见可分为液压驱动、全电动驱动。前者是以液压系统作为动力源,配合液压油缸驱使射台移动,利用液压油缸的直线运动,完成射台的移动;后者是以电机与滚珠丝杠相配合的形式驱动射台移动,即在注塑机上安装减速电机,利用滚珠丝杠将电机轴的旋转运动转化为直线运动,从而完成射台的移动。由于全电射移的注射精度远远超过普通注塑机射台的注射精度,所以在注塑机市场上越来越普及全电动注塑机。

2、但现有的全电动射移结构传动精度仍不够,注射装置的射嘴接触模具的拉力平衡性及稳定性均不足;部分厂家通过多个驱动电机单独驱动丝杆的方式减少运行的误差,但需要设计结构复杂、体积庞大的驱动、传动、支撑结构,无疑增加了注塑机结构的复杂性及装配的难度,同时增加了注塑机的体积以及制造、运输的成本,不利于注塑机的结构布局以及机械寿命,同时也不利于注塑机的小型化、高精密发展。

3、而注塑机作为高精密的大型注射成型设备,各机构的动作配合都会对最终的产品质量密切相关,因此对于注射装置整体驱动作用的射移结构而言,如何提高其运行精度、稳定性以及结构布局的合理性也是注塑机产品优化的重点。

技术实现思路

1、为解决上述现有技术中存在的技术问题,本发明的目的之一在于提供一种结构紧凑的全电动注塑机射移结构,优化全电动注塑机射移结构,在注射前座靠近注射后座的一面依次呈直线式啮合设置的射移齿轮、第一丝杆齿轮、第一传动齿轮、中部齿轮、第二传动齿轮、第二丝杆齿轮,将射移电机的动力传输给料筒两侧的第一射移丝杆组、第二射移丝杆组,完成注塑座的往复移动,提高注塑座移动的稳定性以及注射的稳定性,且结构更紧凑,实现动力快速传递;另一方面,射移结构强度与可靠性更高,同时使射嘴接触模具的拉力更平衡,更稳定,注射产品质量可控。

2、本发明的目的之二在于提供一种结构紧凑的全电动注塑机射移结构的装配方法,当中部齿轮通过与注射前座中部的前注射孔相匹配的定位环可快速完成安装,同时可以很好地确保其与前注射孔的同轴,然后通过已根据中部齿轮/前注射孔等距设计好的第一传动齿轮、第二传动齿轮的安装点以及第一丝杆齿轮、第二丝杆齿轮的安装点,可以依次快速完成安装,无需进行额外的对位或调整操作,再搭配第一射移丝杆组、第二射移丝杆组与注射前座的装配关系即可快速并高精度地完成本发明的所述射移结构的安装,省时省力。

3、本发明的目的之三在于提供一种全电动注塑机,体积小,制造成本低,装配效率高,性能好。

4、本发明的目的之一通过以下技术方案实现:

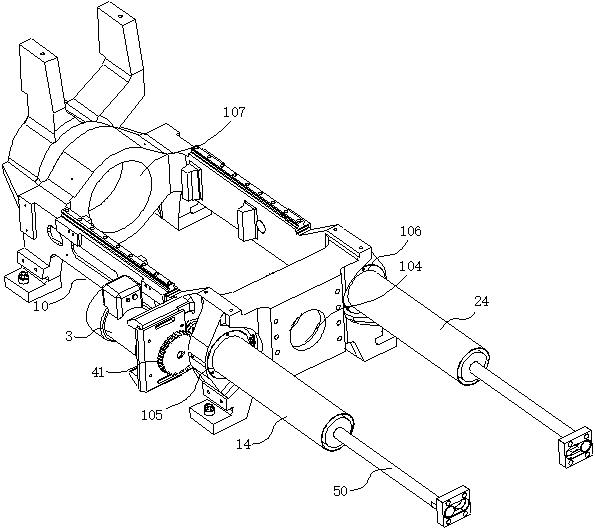

5、一种结构紧凑的全电动注塑机射移结构,所述注塑机包括注射座及设置在所述注射座上的熔胶组件、射胶组件、料筒组件;所述射移结构用于驱动所述注射座前后移动;所述注射座包括一体铸造成型的注射前座、注射后座、连接在注射前座、注射后座两侧的侧板;所述注射前座中部设有前注射孔,所述料筒组件包括设置在所述前注射孔外侧的熔胶筒,所述熔胶筒内设有射胶螺杆;所述射胶螺杆的末端穿过前注射孔与熔胶组件、射胶组件传动连接;

6、所述射移结构包括设置在所述注射前座两侧的第一射移丝杆组、第二射移丝杆组以及设置在注射前座上靠近注射后座一面的射移电机、传动齿轮组;所述传动齿轮组包括与射移电机输出轴连接的射移齿轮、与所述射移齿轮啮合连接的第一丝杆齿轮、第二丝杆齿轮以及设置在第一丝杆齿轮、第二丝杆齿轮之间的中部齿轮;所述中部齿轮与所述前注射孔同轴设置;所述第一丝杆齿轮、第二丝杆齿轮分别与所述第一射移丝杆组、第二射移丝杆组传动连接;所述中部齿轮的端面直径大于所述第一丝杆齿轮、第二丝杆齿轮的端面直径;

7、所述射移齿轮、第一丝杆齿轮、中部齿轮、第二丝杆齿轮、前注射孔的中心位于同一水平面的同一直线上;所述中部齿轮的中心与第一丝杆齿轮中心的距离和中部齿轮的中心与第二丝杆齿轮中心的距离相等;所述中部齿轮通过定位环安装在所述前注射孔外周,所述定位环与所述前注射孔同轴设置,所述中部齿轮转动套设在所述定位环外周;所述定位环设有轴向向外凸起的安装部,所述安装部的外径与所述前注射孔的孔径相匹配。

8、进一步地,所述中部齿轮的两侧分别啮合安装有第一传动齿轮、第二传动齿轮;第一传动齿轮、第二传动齿轮分别与所述第一丝杆齿轮、第二丝杆齿轮啮合连接;所述射移齿轮、第一丝杆齿轮、第一传动齿轮、中部齿轮、第二传动齿轮、第二丝杆齿轮的中心位于同一直线上;所述中部齿轮的中心与第一传动齿轮中心的距离和中部齿轮的中心与第二传动齿轮中心的距离相等。

9、进一步地,所述第一丝杆齿轮与第二丝杆齿轮的端面直径相等;所述第一传动齿轮与第二传动齿轮的端面直径相等;所述中部齿轮的端面直径大于所述第一传动齿轮与第二传动齿轮的端面直径;所述第一传动齿轮与第二传动齿轮的端面直径大于所述第一丝杆齿轮与第二丝杆齿轮端面直径。

10、进一步地,所述中部齿轮的齿数为65;所述第一传动齿轮与第二传动齿轮的齿数均为27;所述第一丝杆齿轮与第二丝杆齿轮的齿数均为23。

11、进一步地,所述注射前座上设有第一丝杆安装孔、第二丝杆安装孔;所述第一射移丝杆组包括第一射移丝杆、第一丝杆螺母、第一螺母连接杆;所述第二射移丝杆组包括第二射移丝杆、第二丝杆螺母、第二螺母连接杆;所述第一射移丝杆、第二射移丝杆分别通过轴承安装在所述第一丝杆安装孔、第二丝杆安装孔上并与所述第一丝杆齿轮、第二丝杆齿轮同轴连接;

12、所述第一丝杆螺母、第二丝杆螺母分别螺纹连接在第一射移丝杆、第二射移丝杆外周;所述第一螺母连接杆、第二螺母连接杆的一端分别与所述第一丝杆螺母、第二丝杆螺母连接,另一端分别通过射移连接杆与注塑机的锁模结构连接;所述第一射移丝杆、第二射移丝杆转动时,可分别与所述第一螺母连接杆、第二螺母连接杆内壁产生相对移动。

13、进一步地,所述第一射移丝杆组、第二射移丝杆组还包括套设在第一射移丝杆、第一丝杆螺母、第一螺母连接杆外周的第一丝杆防护罩以及套设在第二射移丝杆、第二丝杆螺母、第二螺母连接杆的第二丝杆防护罩;所述第一丝杆防护罩、第二丝杆防护罩分别与所述第一丝杆安装孔、第二丝杆安装孔同轴设置在所述注射前座上;

14、所述第一射移丝杆、第二射移丝杆转动时,所述第一丝杆螺母、第二丝杆螺母分别沿第一射移丝杆、第二射移丝杆轴向往复移动,带动所述第一螺母连接杆、第二螺母连接杆在对应的所述第一丝杆防护罩、第二丝杆防护罩内往复移动。

15、进一步地,所述第一射移丝杆、第二射移丝杆为梯形丝杆;所述第一丝杆螺母、第二丝杆螺母为梯形丝杆螺母;所述第一射移丝杆、第二射移丝杆的末端分别套设有第一丝杆护套、第二丝杆护套;所述第一丝杆护套、第二丝杆护套的端径分别与所述第一螺母连接杆、第二螺母连接杆的内径相适配。

16、进一步地,所述中部齿轮通过定位环安装在所述前注射孔外周,所述定位环与所述前注射孔同轴设置,所述中部齿轮转动套设在所述定位环外周;

17、所述定位环设有轴向向外凸起的安装部,所述安装部的外径与所述前注射孔的孔径相匹配。

18、进一步地,所述定位环外壁靠近中部齿轮内壁的一面周向设有用于添加润滑油的环形润滑槽,定位环上还轴向设有与该润滑槽连通的注油孔。

19、本发明的目的之二通过以下技术方案实现:

20、一种结构紧凑的全电动注塑机射移结构的装配方法,包括如下步骤:

21、stp1:将中部齿轮通过定位环安装在注射前座靠近注射后座一面中部的前注射孔上,再分别将第一传动齿轮、第二传动齿轮啮合安装到中部齿轮的两侧;

22、stp2:分别将第一射移丝杆、第二射移丝杆分别通过轴承安装到第一丝杆安装孔、第二丝杆安装孔上,再分别同轴安装第一丝杆齿轮、第二丝杆齿轮,并确保第一丝杆齿轮与第一传动齿轮啮合;第二丝杆齿轮与第二传动齿轮啮合;

23、stp3:分别在第一射移丝杆、第二射移丝杆上安装第一丝杆螺母、第一螺母连接杆、第一丝杆护套以及第二丝杆螺母、第二螺母连接杆、第二丝杆护套;并分别通过射移连接杆与锁模机构连接;

24、stp4:将射移齿轮啮合安装到第一丝杆齿轮的外侧,再将射移电机安装到注射前座上,并完成射移电机输出轴与射移齿轮的连接。

25、本发明的目的之三通过以下技术方案实现:

26、一种全电动注塑机,包括如上述的射移结构,所述射胶组件包括用于驱动射胶螺杆的射胶电机、射胶丝杆组;所述射胶电机设置在所述注射后座上靠近注射前座的一侧,通过射胶同步轮组与射胶丝杆组连接;所述射胶丝杆组穿过所述射胶后座中部的后注射孔;

27、所述熔胶组件包括滑动设置在所述侧板上的预塑座,所述预塑座上设有熔胶电机,所述熔胶电机通过熔胶同步轮组与所述射胶螺杆的末端传动连接;所述射胶丝杆组包括螺纹连接的射胶丝杆、射胶丝杆螺母;所述预塑座与射胶丝杆螺母连接;所述射胶丝杆转动时,射胶丝杆螺母与射胶丝杆发生相对位移,带动预塑座、熔胶电机、熔胶同步轮组件整体沿射胶丝杆的轴向往复移动。

28、相比现有技术,本发明至少具备以下有益效果:

29、1.本发明优化全电动注塑机射移结构,在注射前座靠近注射后座的一面依次呈直线式啮合设置的射移齿轮、第一丝杆齿轮、第一传动齿轮、中部齿轮、第二传动齿轮、第二丝杆齿轮,将射移电机的动力传输给料筒两侧的第一射移丝杆组、第二射移丝杆组,完成注塑座的往复移动,提高注塑座移动的稳定性以及注射的稳定性,且结构更紧凑,实现动力快速传递;另一方面,射移结构强度与可靠性更高,同时使射嘴接触模具的拉力更平衡,更稳定,注射产品质量可控;

30、此外,本发明的射移结构整体重心居中,与前注射孔、射胶组件等同轴化设计,这样安装使得系统的质量对称分布达到机械平衡,同步性好,可以有效的减小由于质量不对中引起的机械振动,减小振动带来的系统构件的内应力,进一步提高注塑座往复移动的精度及稳定性,避免设置在底部的射移结构在长时间使用后由于滑动部位产生的机械间隙而造成与射胶组件重心偏移导致的卡顿及误差等问题,提高注塑产品质量,延长机械使用寿命;

31、另一方面,本发明的射移丝杆与丝杆螺母的运动方式为射移丝杆转动时驱动螺纹连接的丝杆螺母沿射移丝杆轴向移动,并且设置丝杆防护罩对射移丝杆形成保护,确保射移丝杆不外露,避免了射移丝杆因裸露在外受外部环境影响而影响射移丝杆的使用寿命以及造成的安全隐患问题;同时,射移丝杆末端设置丝杆护套,利用螺母连接杆的结构,使丝杆螺母与螺母连接杆与射移丝杆之间的相对移动稳定性更高,减少长时间使用后由于丝杆螺母与射移丝杆之间的机械间隙以及射移丝杆末端与螺母连接杆内壁之间的间隙的变化造成的移动卡顿等问题;

32、2.本发明的射移机构巧妙地利用了注射前座靠近注射后座的一面及注塑机中部的空间,搭配依次呈直线式设置的射移齿轮、第一丝杆齿轮、第一传动齿轮、中部齿轮、第二传动齿轮、第二丝杆齿轮,以及前置的射移丝杆组结构设计,大大缩短了注塑机整体的长度,相比现有技术的全电动注塑机,本发明注塑机的长度可缩短1/4;同时,本发明的射移结构重心居中,在提高整体运行稳定的同时,也省略了现有技术中在注塑座底部设置射移结构的空间,降低了设备整体高度;以及,由于射移丝杆隐藏在丝杆防护罩中,运行时无需在注射前座的两侧后方预留射移丝杆伸长的空间,可以有效利用该部分空间,减小设备的宽度;总体而言,本发明优化射移结构后,整体重心更居中,运行更稳定,此外大大减小了注塑机的体积,从而大大节约了注塑机的生产成本、运输成本、占地空间,同时还可以减少后期维护成本,设计巧妙,经济效益显著;

33、3.本发明的射移结构还可以显著提高本发明的装配效率,降低装配难度;当中部齿轮通过与注射前座中部的前注射孔相匹配的定位环可快速完成安装,同时可以很好地确保其与前注射孔的同轴,然后通过已根据中部齿轮/前注射孔等距设计好的第一传动齿轮、第二传动齿轮的安装点以及第一丝杆齿轮、第二丝杆齿轮的安装点,可以依次快速完成安装,无需进行额外的对位或调整操作,再搭配第一射移丝杆组、第二射移丝杆组与注射前座的装配关系即可快速并高精度地完成本发明的所述射移结构的安装,省时省力;

34、4.本发明的射移结构采用单个电机驱动,直线啮合的齿轮传动,相比现有技术的同步带传动,消除了现有技术中同步带的拉伸性对响应度的影响,传动精度及效率得以有效保障,为注射座的稳定移动提供更有利的条件;

35、5.本发明的射移结构部件简化,结构简单,体积小,制造成本低,装配效率高,性能好,适宜大规模推广。

- 还没有人留言评论。精彩留言会获得点赞!