一种双壁波纹管的生产工艺及其生产线的制作方法

本发明涉及波纹管,特别涉及一种双壁波纹管的生产工艺及其生产线。

背景技术:

1、高密度聚乙烯双壁波纹管,是一种具有环状结构外壁和平滑内壁的新型管材,80年代初在德国首先研制成功。经过十多年的发展和完善,已经由单一的品种发展到完整的产品系列。目前在生产工艺和使用技术上已经十分成熟。

2、现有技术中,大多生产波纹管设备没有在波纹形成时进行对管体支撑,导致波纹成型时不能稳定的支撑,造成波纹成型出现偏差。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种双壁波纹管的生产工艺及其生产线,以解决上述问题。

2、有鉴于此,本发明提供一种双壁波纹管的生产工艺,包括:

3、s1:首先选择适合的塑料材料并进行打磨,然后拌料处理;

4、s2:将s1处理好的塑料材料放入挤出装置内,挤出装置通过高温和压力使其融化,然后从模具的挤压孔中挤出管道;

5、s3:将管道接入安装于安装柜上的第一个支撑结构,然后将管道送入安装于安装柜上的波纹成型装置内,波纹成型装置将管道加工出波纹管后,再将波纹管从第二个支撑结构移出。

6、通过采用上述技术方案,通过s1的设置,能够使塑料材料的质量更佳且更加均匀,通过s2的设置,能够生产出管道,通过s3的设置,能够使管道在波纹成型中得到稳定的支撑,从而成型的波纹更加准确与稳定。

7、在上述技术方案中,进一步的所述支撑结构包括:

8、支撑板,设置于安装柜顶端,所述支撑板上设有安装孔;

9、安装槽,设置于安装孔底端;

10、四个第一液压缸,两个第一液压缸的固定端设置于支撑板顶端的两侧且输出端贯穿至安装孔内,另外两个第一液压缸的固定端设置于安装槽内壁的两侧且输出端延伸至安装孔内;

11、四个连接板,分别设置于四个第一液压缸的输出端上;

12、以及两个支撑轴,分别转动连接于对应的两个连接板;

13、其中,两个所述支撑轴为平行设置,两个所述支撑轴通过第一液压缸相互靠近或分离。

14、本技术方案中,通过安装孔的设置,能够使管道穿过,通过安装槽的设置能够使得第一液压缸得到安装,通过第一液压缸的设置,能够使得两个连接板相互靠近或者相互分离,从而达到两个支撑轴相互靠近和分离,通过连接板的设置,能够使支撑轴得到安装。

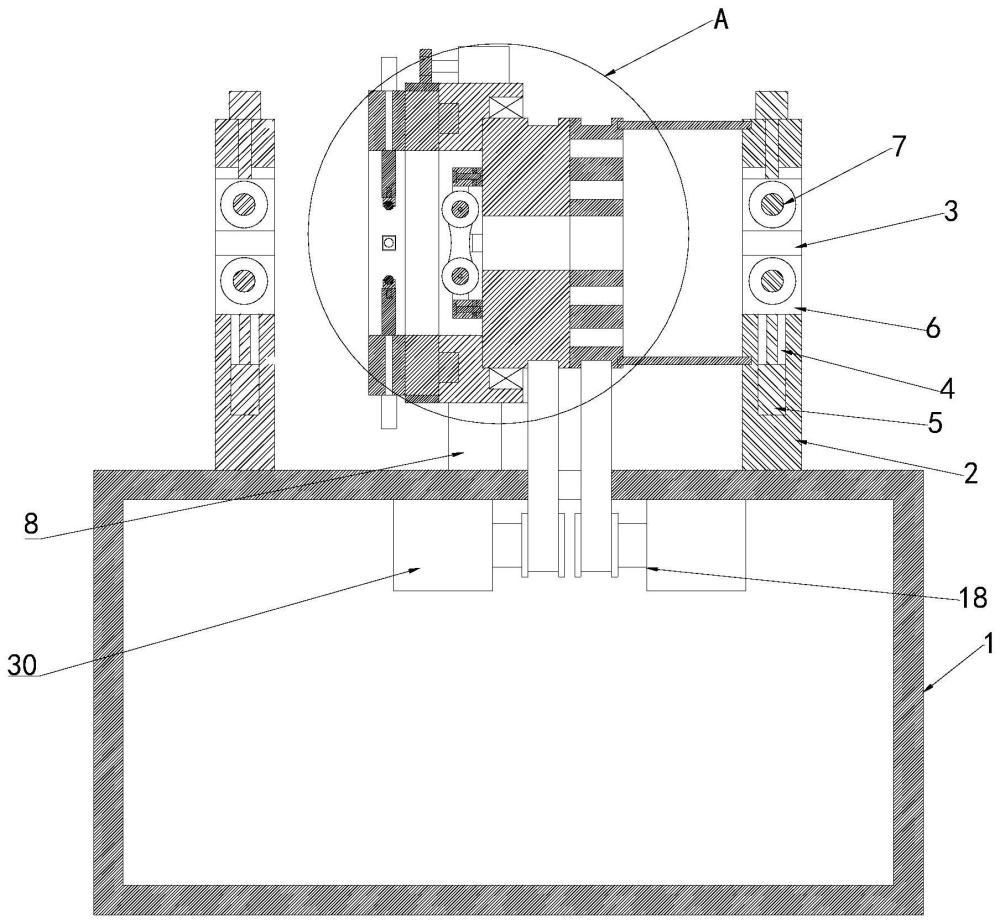

15、在上述技术方案中,进一步的所述波纹管成型装置包括:

16、固定块,设置于安装柜顶端且位于支撑结构背离挤出装置的一侧;

17、中空圆柱块,侧壁安装于固定块顶端;

18、稳定成型机构,一端转动连接于中空圆柱块朝向于支撑结构一端的开口处,另一端与支撑板朝向于中空圆柱块一侧转动连接;

19、以及波纹成型机构,转动连接于中空圆柱块背离稳定成型机构的一端;

20、其中,所述稳定成型机构用于将管道的外部进行挤压,所述波纹成型机构用于将管道上形成波纹。

21、本技术方案中,通过固定块的设置,能够使中空圆柱块得到安装,通过中空圆柱块的设置,能够使稳定成型机构和波纹成型机构得到安装,管道首先通过稳定成型机构,稳定成型机构对管道的外侧壁进行挤压从而使管道外侧壁更加紧实和圆润,通过波纹成型机构的设置,能够使管道的外侧壁形成波纹。

22、在上述技术方案中,进一步的所述稳定成型机构包括:

23、限位环块,一端转动连接于中空圆柱块朝向于第一个支撑结构的一端内壁,另一端背离限位环块延伸,所述限位环块的端壁上设有若干以限位环块中心轴环向设置的条形限位孔;

24、第一皮带传动结构,固定端设置于安装柜内,传动端贯穿安装框连接于限位环块侧壁上;

25、驱动结构,分别转动连接于限位环块和支撑板上;

26、若干连接结构,一端贯穿条形限位孔连接于驱动结构上,另一端分别环向设置于限位环块背离驱动环块的一侧;

27、以及若干挤压辊,分别设置于连接结构背离限位环块的一端;

28、其中,所述驱动结构用于驱动连接结构移动于条形限位孔上,从而使若干挤压辊相互靠近或分离,所述挤压辊呈弧形状,若干个所述挤压辊靠近后组合成圆状。

29、本技术方案中,通过驱动结构的设置,能够使得连接结构移动在条形限位孔内,从而使若干挤压辊相互靠近或相互分离,达到若干挤压辊形成完整成圆或者分离,当圆形成时首先对管道略微挤压成型并且通过管道的移动对管道陆续外侧壁进行圆润,进行对通过第一皮带传动结构的设置,能够驱动限位环块进行转动,当限位环块转动速度与驱动结构的驱动速度一致时,形成挤压辊转动。

30、在上述技术方案中,进一步的所述连接结构包括:

31、连接杆,一端贯穿条形限位孔连接于驱动结构上,另一端位于限位环块背离驱动结构的一端;

32、连接块,可拆卸连接于连接杆上;

33、以及两个l形板,一端分别连接于连接块的两侧,另一端朝向于限位环块的中心轴方向延伸;

34、其中,若干所述挤压辊分别连接于两个l型板之间。

35、本技术方案中,通过连接块的设置,能够进行拆卸,从而更换挤压辊的尺寸,通过l形板的设置,能够使挤压辊得到安装,通过连接杆的设置,能够使得驱动结构驱动连接杆移动在条形限位孔内,从而达到挤压辊移动。

36、在上述技术方案中,进一步的所述驱动结构包括:

37、驱动环块,转动连接于限位环块背离中空圆柱块的一端,所述驱动环块朝向于限位环块一端的端壁上设有若干以驱动环块中心轴环向设置的驱动槽;

38、支撑环,一端转动连接于驱动环块背离限位环块的一端,另一端转动连接于支撑板上;

39、以及第二皮带传动结构,固定端设置于安装柜内,传动端贯穿安装柜与驱动环块侧壁连接;

40、其中,当所述第二皮带传动结构带动驱动环块转动时,所述驱动槽驱动连接杆移动于条形限位孔内。

41、本技术方案中,当第二皮带传动结构驱动驱动环块进行转动时,驱动槽带动连接杆进行转动,由于条形限位孔与驱动槽的配合,能够使连接杆按照条形限位孔的长度方向移动,通过支撑环的设置,能够使驱动环块转动的更加稳定,上述驱动槽成涡状槽。

42、在上述技术方案中,进一步的所述波纹成型机构包括:

43、转动环块,转动连接于中空圆柱块背离稳定成型机构的一端;

44、转动盘,固定连接于转动环块背离稳定成型机构的一端,所述转动盘端部上设有供管道穿过的穿孔;

45、传动齿,设置于转动盘的外侧壁上;

46、驱动电机,固定端设置于中空圆柱块外侧壁上,输出端朝向于传动齿延伸;

47、驱动齿轮,设置于驱动电机的输出端上;

48、以及波纹成型结构,设置于转动盘背离中空圆柱块的一侧;

49、其中,所述驱动齿轮用于驱动传动齿进行转动,从而带动波纹成型结构进行转动。

50、本技术方案中,通过转动环块的设置,能够使得转动盘得到支撑,通过驱动电机的设置,能够使驱动齿轮带动传动齿进行转动,从而达到转动盘进行转动,最终使波纹成型结构进行转动,达到对管道外侧壁一圈的加工。

51、在上述技术方案中,进一步的所述波纹成型结构包括:

52、安装环块,设置于转动盘背离中空圆柱块的一端;

53、若干第二液压缸,固定端分别连接于环形设置于安装环块的外侧壁上,输出端均贯穿至安装环块内;

54、以及若干波纹成型组件,分别安装于第二液压缸的输出端上;

55、其中,所述第二液压缸用于驱动波纹成型组件相互靠拢或者相互分离。

56、本技术方案中,通过安装环块的设置,能够使第二液压缸进行安装,通过第二液压缸的设置,能够使波纹成型组件相互靠拢或者相互分离,从而达到对不同管道直径的加工。

57、在上述技术方案中,进一步的所述波纹成型组件包括:

58、安装柱,一端连接于第二液压缸的输出端上,另一端背离第二液压缸延伸;

59、螺纹杆,螺纹连接于安装柱背离第二液压缸的输出端上;

60、连接柱,连接于螺纹杆背离安装柱的一端;

61、以及成型轮,转动连接于连接柱背离螺纹杆的一端;

62、其中,所述成型球用于对管体外侧壁进行成型波纹。

63、本技术方案中,通过螺纹杆的设置,能够使连接柱进行拆卸,从而达到成型轮更换尺寸,通过成型轮的设置,能够对管道的外侧壁进行波纹加工。

- 还没有人留言评论。精彩留言会获得点赞!