一种玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法与流程

本发明涉及聚氨酯高性能复合材料型材生产设备,具体地说,涉及一种玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法。

背景技术:

1、随着复合材料型材在绿色建筑领域优势凸显,玻璃纤维增强聚氨酯高性能复合材料是新型节能门窗、装配式建筑、光伏支架、花园屋顶阳台、智能家居等应用场景的优选方案,通过玻璃纤维增强聚氨酯高性能复合材料生产出来的型材,热膨胀系数与玻璃相当,因此相比传统的金属材料和塑料材料,聚氨酯高性能复合材料生产的型材具有更好的隔热隔音性能,良好的尺寸稳定性和密封性,是一种节能降噪的环保型建筑材料。在生产过程中,玻璃纤维和聚氨酯高性能复合材料通过混合拉挤后,由拉挤设备前端可更换的模具,制成符合市场需求的成品型材,再由牵引机将成品型材送至切割装置进行,方便后续的储存运输。

2、现如今通过玻璃纤维和聚氨酯高性能复合材料制备的成品型材,虽然具有强度高,导热系数小、耐腐蚀等性能,但是两种材料的强度和刚度较高,导致型材制备后,自身的韧性较低,在承受较大冲击力时,导致型材容易出现脆性断裂。同时,在生产过程中,现有的牵引机内部的传动系统在面对不同尺寸的型材时,需要操作人员对内部的设备进行相应的尺寸调整,同时牵引机两端的导向装置也需进行位置的改变,若是机器内部采用链条和链轮作为传动系统的组件,型材尺寸改变时,链条的长度和链轮都需要进行更换,而导致型材生产前准备时间延长,并投入较多的人力物力。

3、鉴于此,我们提出一种玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,一方面,本发明提供了一种玻璃纤维增强聚氨酯高性能复合材料型材制备方法,包括以下步骤:

3、一、纤维引导阶段

4、s1、将多组玻璃纤维和芳纶纤维的复合卷按照顺序放置在纱架的内部,通过开卷装置将纱架上的纤维复合卷的端部固定在导纱板上;

5、s2、接着通过引线器将复合纤维引出,穿过导纱板上的线孔或槽口;

6、s3、操作人员手工将纤维逐渐拉出,并通过导纱板的引导,按照预定的路径进行缠绕,并穿过纤维处理装置中的浸渍盒中;

7、s4、使用固定装置先将纤维的末端固定在纤维处理装置中拉挤设备的内部,而完成纤维的引导;

8、二、纤维浸渍阶段

9、s5、将聚氨酯预聚体和多元醇、发泡剂、交联剂、催化剂等组成的混合物分别装入双组份聚氨酯注胶机中的两组储存罐中;

10、s6、根据生产要求,通过双组份聚氨酯注胶机中控制设备,将两种材料按100:114的配比,进行搅拌混合,并通过自动投料设备,向搅拌罐中均匀加入橡胶颗粒;

11、s7、搅拌完成后,将聚合后的材料连续注入浸渍盒中,将聚氨酯高性能复合材料与玻璃纤维和芳纶纤维的复合纤维转化为一定厚度的连续纤维增强复合材料;

12、三、型材成型阶段

13、s8、启动纤维处理装置中拉挤设备,在拉挤设备的作用下,使一定厚度的连续纤维增强复合材料沿着预定路径成型并固定;

14、s9、将成型的型材通过纤维处理装置中加热炉中进行加热固化,使型材内部的聚氨酯树脂完全反应并形成稳定的结构;

15、四、型材运输阶段

16、s10、启动牵引装置中驱动部的驱动电机,经过减速箱的减速后,通过传动组件带动牵引部中位于上方的其中一根转动轴发生周期性转动;

17、s11、随着转动轴的转动,而带动牵引皮带的运动,通过连接部,进而带动位于下方的牵引皮带进行反方向的转动;

18、s12、控制下压部中的伸缩缸带动推拉板收缩,而带动连接板的倾斜角度改变,进而带动下压框架连同下压辊下移,并拉伸牵引皮带;

19、s13、牵引皮带被拉伸的同时,拉动位于两组移动支架之间的转动辊,使其位置发生改变,从而使得上方牵引皮带的底部能够与成品型材顶部充分接触;

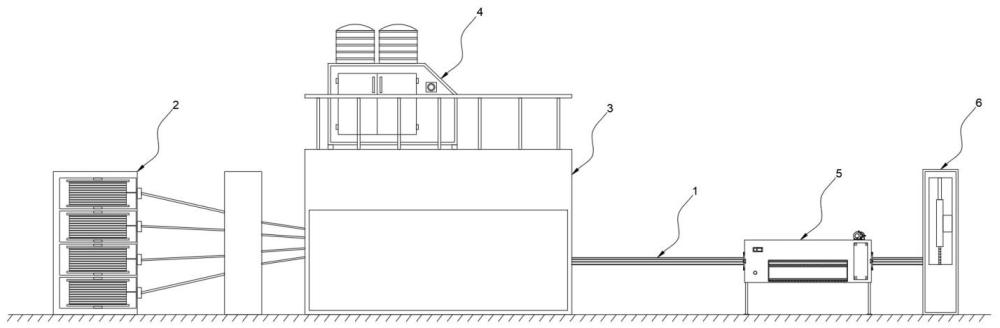

20、s14、确定好位置后,通过螺栓将两组移动支架的位置进行固定,随后操作人员通过引导工具,将纤维处理装置中制成的成品型材送入牵引装置的内部;

21、s15、待成品型材能够随着牵引部移动时,扭动导料部中的螺杆,带动与螺杆螺纹连接的限位板向内移动,而带动两根内齿板向内移动,从而带动中部齿轮转动;

22、s16、随着中部齿轮的转动,而带动另外两根外齿板连同另一组限位板向内移动,从而限制成品型材的移动区间;

23、五、型材后续处理阶段

24、s17、随着牵引装置缓慢移动的成品型材穿过切割装置后,由切割装置将成品型材进行初步的切割;

25、s18、检查切割后的成品型材的外观、尺寸和性能,抽样进行拉伸强度测试、冲击强度测试、弯曲强度测试等检测项目,确保成品型材的性能符合客户要求;

26、s19、将合格的成品型材进行包装,并放入仓库中进行存储和保管即可;

27、上述步骤采用纱架、纤维处理装置以及双组份聚氨酯注胶机制备成品型材,并通过牵引装置运输成品型材至切割装置,进行成品型材的后续处理;

28、所述牵引装置包括牵引机体、设置于牵引机体前后两端外侧壁靠近中心位置处的导料部、设置于牵引机体内部的牵引部、设置于牵引机体顶部用于带动牵引部运动的驱动部、设置于牵引机体内部靠近上方位置处的下压部以及设置于牵引机体外侧壁的连接部;

29、所述牵引机体包括机体外壳以及若干两两一组且对称设置于机体外壳左右两端内侧壁之间的弯折板;

30、所述导料部包括两块相对立设置的限位板、设置于限位板靠外侧边角位置处的板体滑块、两根相对立设置于其中一块限位板内部并随之移动而移动的外齿板、两根相对立设置于另外一块限位板内部并随之移动而移动的内齿板、设置于外齿板和内齿板之间的中部齿轮以及螺纹连接于其中一块限位板内部的螺杆;

31、所述牵引部包括四根呈矩阵式分布的转动轴、套设于转动轴外侧的转动辊、套设于前后平行的两根转动辊之间的牵引皮带、若干一体成型于牵引皮带表面的硬质凸条、套设于位于后上方转动辊左右两端外侧壁上的移动支架以及若干设置于移动支架外侧壁上的压力弹簧;

32、所述驱动部包括驱动电机、设置于驱动电机外侧水平线上的减速箱以及设置于减速箱输出轴上的传动组件;

33、所述传动组件包括两组上下平行的皮带轮、套设于两组皮带轮之间的传动皮带、设置于下方皮带轮内部的轮芯杆、设置于轮芯杆外侧壁上并随之转动而转动的缺口齿轮以及啮合于缺口齿轮的轴体齿轮;

34、所述下压部包括伸缩缸、设置于伸缩缸伸缩杆端部的推拉板、若干设置于推拉板外侧壁上并随之移动而移动的移动板、若干设置于移动板下方并随之移动而改变自身倾斜角度的连接板以及设置连接板下方的下压框架。

35、在本发明的技术方案中,所述机体外壳前后两端外侧壁靠近中心位置处开设有内外贯通的机体开槽,机体外壳前后两端外侧壁于所述机体开槽的上下两侧均开设有纵向截面呈l形的外壁滑槽,机体外壳内侧壁上于所述移动板的左右两端均开设有横向截面呈t形的内壁滑槽,机体外壳内侧壁上开设有用于为所述移动支架提供移动区间的机体通槽。

36、在本发明的技术方案中,所述机体外壳前后两端的内部底面均焊接固定有导料框架,机体外壳左右两端内侧壁之间于位于下方的牵引皮带内部通过螺栓固定连接有支撑框架,所述弯折板的左右两端与所述机体外壳左右两端的内侧壁通过螺栓固定连接,所述机体外壳左右两端外侧壁的中心位置处通过螺栓固定连接有观察窗,所述机体外壳的底部四角位置处均通过螺栓固定连接有支撑杆。

37、在本发明的技术方案中,所述限位板靠近所述机体外壳一端侧壁的上下两端均开设有两条左右贯通的板体开槽,所述板体滑块与所述限位板一体成型,两块限位板相对立的一端侧壁靠近中心位置处均转动连接有导料轴。

38、在本发明的技术方案中,所述外齿板和所述内齿板分别与对应所述限位板中板体开槽的槽壁通过螺丝固定连接,所述中部齿轮转动连接于所述机体外壳的外侧壁上,中部齿轮与所述外齿板和所述内齿板相互啮合,所述机体外壳的外侧壁上通过螺栓固定连接有外固支架,所述螺杆转动连接于所述外固支架的内部。

39、在本发明的技术方案中,位于后上方所述转动辊的左右两端分别转动连接于左右两组移动支架的内部,其余三根所述转动辊的左右两端分别转动连接于所述机体外壳左右两端的内侧壁上,所述转动辊通过卡销固定连接于所述转动轴的外侧壁上,所述移动支架滑动连接于所述机体通槽的内部,所述压力弹簧的两端分别焊接固定于所述机体通槽的内部槽壁和所述移动支架的外侧壁上。

40、在本发明的技术方案中,所述驱动电机和所述减速箱均通过螺栓固定连接于所述机体外壳的顶面上,位于上方的所述皮带轮通过卡销固定连接于所述减速箱的输出轴上,位于下方的所述皮带轮和所述缺口齿轮均通过卡销固定连接于所述轮芯杆的外侧壁上,所述轴体齿轮通过卡销固定连接于所述转动轴端部位置处。

41、在本发明的技术方案中,所述伸缩缸通过螺栓固定连接于所述机体外壳的内侧壁上,所述推拉板与所述伸缩缸的伸缩杆端部通过螺栓固定连接,所述移动板顶面的弧形板通过螺栓与所述推拉板固定连接,所述连接板的上下两端分别与所述移动板的底部凸块和所述下压框架的顶部凸块转动连接,所述下压框架的前后两端一体成型有框体滑块,所述框体滑块的尺寸与所述内壁滑槽的尺寸相适配,所述下压框架的内部转动连接有下压辊。

42、在本发明的技术方案中,所述连接部包括通过螺栓固定连接于所述机体外壳外侧壁上的连接框架、两组上下平行设置的连接齿轮、两组相互啮合的对接齿轮以及通过转动连接于对接齿轮内部的中心杆,相邻的所述连接齿轮和所述对接齿轮相互啮合,上下两组连接齿轮分别通过卡销固定连接于上下两根转动轴的端部位置处,所述中心杆的左右两端分别卡接固定于所述连接框架左右两端的内侧壁上

43、另一方面,本发明还提供了一种玻璃纤维增强聚氨酯高性能复合材料型材:

44、一种玻璃纤维增强聚氨酯高性能复合材料型材,包括成品型材,所述成品型材包括玻璃纤维、编织固定于玻璃纤维内部的芳纶纤维、通过热固化反应固定于玻璃纤维外部的聚氨酯复合材料、若干熔融混合于聚氨酯复合材料内部的橡胶颗粒以及涂抹于聚氨酯复合材料外层的陶瓷膜;

45、所述玻璃纤维与所述芳纶纤维的材料配比为8:2;

46、所述聚氨酯复合材料与所述橡胶颗粒的材料配比为9:1;

47、所述聚氨酯复合材料由聚氨酯预聚体和多元醇、发泡剂、交联剂、催化剂等组成的混合物按100:114的配比聚合而成。

48、与现有技术相比,本发明的有益效果是:

49、1.该玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法,成品型材中的玻璃纤维与芳纶纤维形成的交织网络,增强了玻璃纤维间的连接,防止纤维的分离和拔出,通过纤维状材料在复合材料中可以引发形变能量分散、裂纹偏转和纤维桥接等增韧机制,而提高复合材料的整体性和韧性,同时,聚氨酯复合材料内部添加了均匀分布的橡胶颗粒,使得成品型材在受到冲击时发生形变,能够吸收更多的能量,从而进一步提高其韧性,防止在承受较大冲击力时,型材出现脆性断裂。

50、2.该玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法,控制下压部中的伸缩缸带动推拉板收缩,而带动连接板的倾斜角度改变,进而带动下压框架连同下压辊下移,并拉动位于两组移动支架之间的转动辊,使其位置发生改变,从而快速调整上下两组牵引皮带之间的距离,使得牵引装置内部的牵引部能够快速适配不同尺寸的型材,缩短生产前的准备时间,降低投入成本。

51、3.该玻璃纤维增强聚氨酯高性能复合材料型材及其制备方法,牵引装置中驱动部的驱动电机,经过减速箱的减速后,通过传动组件带动牵引部中位于上方的其中一根转动轴发生周期性转动,使得牵引装置的内部结构能够定期停止,确保纤维处理装置中的树脂有足够的时间进行固化,并让自身内部部件得到适当的休息和恢复,从而保持生产的稳定性和降低设备故障率。

- 还没有人留言评论。精彩留言会获得点赞!