基于数字孪生的纤维金属层板原位注射成形方法及系统

本发明涉及数字孪生,尤其涉及一种基于数字孪生的纤维金属层板原位注射成形方法及系统。

背景技术:

1、纤维金属层板(fiber metal laminates,fmls)是将金属板和纤维材料交替铺设,经过特定的加工条件加工而成的一种超混杂材料。就现代航空航天技术的发展来看,单一金属或者纤维增强复合材料已经不能满足航空航天领域的使用需求。fmls综合了单一金属和复合材料的优点和力学性能,不仅强度、刚度、抗疲劳能力比单一金属强而且质量更轻,在以后航空航天领域有很大的发展前景。

2、目前,fmls成形方法主要可分为两种。一种是铺贴-热压罐成形技术,该方法是在曲面模具内将成形后的金属薄板与纤维树脂预浸料依次铺贴后放入热压罐内进行固化,在一次工艺中完成曲面构件的制造,可成形出曲率较小的单、双曲率构件,但是该方法成本高且周期较长。另一种是塑性成形技术,将制备好的fmls平板通过塑性成形的方法制造出曲面构件,可用于小型、多曲率构件成形。但纤维与金属的变形行为差异较大,纤维的破坏应变较小,金属与复合材料层间结合较为薄弱,导致分层、起皱、开裂和回弹常常伴随成形过程,使得纤维金属层板成形极限远低于相应的金属材料,成形难度大,限制了其进一步的推广应用。无论是热固性还是热塑性纤维金属层板,其制备工艺过程复杂耗时、难以成形复杂形状零件且成形价格昂贵,导致fmls在工业上的应用没有吸引力,制约了fmls的大规模应用。

3、基于以上fmls成形方法的不足,一种新的纤维金属层板制备成形方法被提出,通过将纤维干布和金属板先预压再将树脂基体在成形阶段注入,利用热压成形获得复杂形状,通过压边力与成形温度的耦合作用获得最佳成形状态,相较于一般的纤维金属层板先将纤维、树脂、金属板铺层固化好后再成形,层间的约束应力更小,制备成形的时间大大缩短,使得纤维金属层板的制备成形更加经济化。

4、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种基于数字孪生的纤维金属层板原位注射成形方法及系统,能够对能够监测和调整纤维金属层板的成形状态以及胶水注射量及其在层板层间的流动状态,实现精确地控制纤维金属层板的制备过程进而获得性能更优的纤维金属层板。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种基于数字孪生的纤维金属层板原位注射成形方法,包括以下步骤:

4、通过将纤维干布和金属板按照预设的要求铺设获得预制层板;

5、将所述预制层板设置在原位注射成形模块中,所述原位注射成形模块包括成形装置和注胶装置,所述成形装置被配置为对所述预制层板进行成形操作,所述注胶装置被配置为在预制层板的成形过程中向所述预制层板的层间注胶;

6、基于所述预制层板的参数、所述原位注射成形模块的参数和环境参数构建一数字孪生模块,所述数字孪生模块被配置为仿真和调控纤维金属层板的制备过程;

7、采用原位注射成形模块对所述预制层板进行加工,包括通过所述成形装置控制所述预制层板成形以及通过所述注胶装置向所述预制层板的层间注胶;

8、实时采集加工过程中的相关参数并传输至所述数字孪生模块,通过所述数字孪生模块仿真所述预制层板的成形状态以及注胶状态,并根据仿真结果调控所述原位注射成形模块的参数,以制备目标的纤维金属层板。

9、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述注胶装置包括胶泵、若干注胶通道和若干控制阀,所述注胶通道的入口端与所述胶泵的出口端连接、其出口端设置在所述预制层板的侧面,每个所述注胶通道均设置有一个所述控制阀,所述控制阀被配置为控制所述注胶通道的出胶流量。

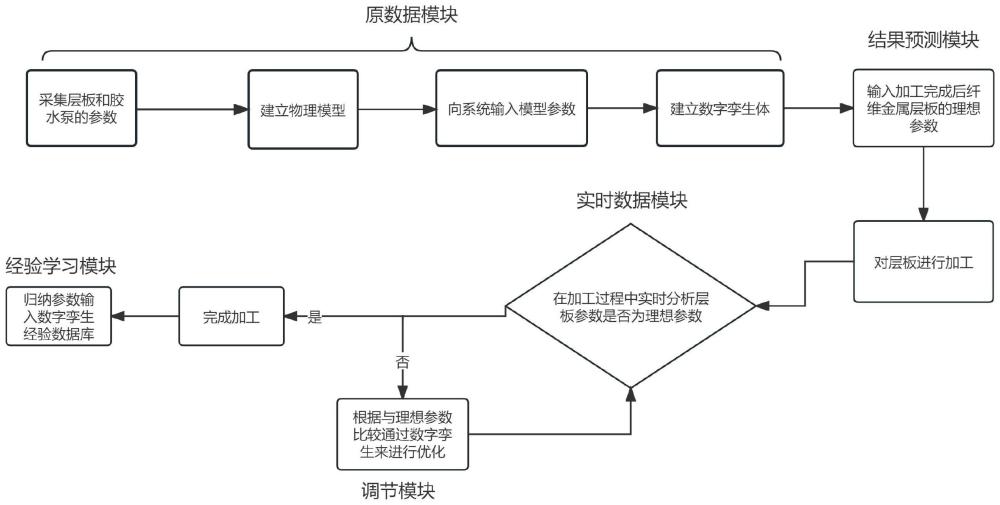

10、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述数字孪生模块包括原信息模块、实体成形模块、数据模块、分析预测模块、优化调节模块;其中,

11、所述原信息模块被配置为采集和存储所述预制层板的参数、所述原位注射成形模块的参数和环境参数以为所述实体成形模块提供数据基础,所述预制层板的参数包括层板的层数、尺寸、每层的厚度和材料,所述原位注射成形模块的参数包括成形装置的工作参数、注胶装置的工作参数以及注胶位置,所述环境参数包括环境温度;

12、所述实体成形模块被配置为在所述数字孪生模块建立阶段建立纤维金属层板、成形装置和注胶装置的数字孪生体,以及在纤维金属层板的制备阶段模拟和预测所述纤维金属层板的制备过程;

13、所述数据模块与所述实体成形模块、分析预测模块、优化调节模块分别电连接,其被配置为接收所述实体成形模块和分析预测模块提供的数据,并为所述优化调节模块提供数据;

14、所述分析预测模块被配置为根据所述实体成形模块的仿真结果分析所述纤维金属层板的性能状态并预测所述纤维金属层板的成形和性能趋势;

15、所述调节模块与所述实体成形模块、数据模块、分析预测模块分别电连接,其被配置为计算得到所述原位注射成形模块制备目标纤维金属层板的最优方案并根据最优方案调整所述原位注射成形模块的相关参数。

16、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述数字孪生模块还包括经验学习模块,所述经验学习模块与所述数据库模块、所述分析预测模块和所述调节模块相连,其被配置为通过归纳所述原位注射成形模块工作过程数据形成经验数据并将所述经验数据传输至所述原信息模块,用以优化数字孪生体的建立。

17、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述成形装置的工作参数包括其对预制层板的施压大小、位置、面积和施压速度;

18、所述注胶装置的工作参数包括胶水注射的速度和流通量。

19、进一步地,承前所述的任一技术方案或多个技术方案的组合,实时采集加工过程中的相关参数并传输至所述数字孪生模块,通过所述数字孪生模块仿真所述预制层板的成形状态以及注胶状态,并根据仿真结果调控所述原位注射成形模块的参数,以制备目标的纤维金属层板,包括:

20、所述原信息模块实时获取环境参数和所述原位注射成形模块的参数并传输至所述实体成形模块,所述原位注射成形模块的参数包括成形装置的工作参数和注胶装置的工作参数;

21、所述实体成形模块基于预制层板的参数、胶水的参数、环境参数和所述原位注射成形模块的参数实施模拟仿真纤维金属层板的加工过程,包括预制层板的成形状态和胶水在预制层板的层间的流动状态;

22、所述分析预测模块被配置为根据所述实体成形模块的仿真结果分析所述纤维金属层板的性能状态并预测所述纤维金属层板的成形趋势和性能趋势,包括胶水在所述纤维金属层板的流动状态和趋势、纤维金属层板的成形状态和趋势以及所述纤维金属层板的性能参数,并将纤维金属层板的性能参数与预设的纤维金属层板的性能参数范围进行比对;

23、所述调节模块根据所述分析预测模块的分析、预测和比对结果调控所述原位注射成形模块的参数。

24、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述调节模块根据所述分析预测模块的分析、预测和比对结果调控所述原位注射成形模块的参数包括:若胶水在所述纤维金属层板的流动状态或胶水流动趋势预测结果不满足预设的胶水流动状态要求,则调整注胶装置的工作参数,以使胶水的流动状态满足预设的要求。

25、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述调节模块根据所述分析预测模块的分析、预测和比对结果调控所述原位注射成形模块的参数还包括:

26、若所述纤维金属层板的形变状态不满足预设的要求,则调整所述成形装置的工作参数,以使所述纤维金属层板的形变状态满足预设的要求。

27、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述调节模块根据所述分析预测模块的分析、预测和比对结果调控所述原位注射成形模块的参数还包括:

28、若所述纤维金属层板的性能参数不在预设的纤维金属层板的性能参数范围内,则所述调节模块根据当前的成形装置的工作参数、注胶装置的工作参数、胶水的注射状态、纤维金属层板的成形状态和对比结果计算得到制备目标纤维金属层板的最优方案并根据最优方案调整所述原位注射成形模块的相关参数。

29、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述成形装置包括压力装置、凸模、凹模、压边圈,所述预制层板被配置在所述凸模和凹模之间,所述压边圈被配置为对所述预制层板施加压边力,所述压力装置被配置为控制所述凸模下行以是所述预制层板成形。

30、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述原位注射成形模块还包括加热装置,所述加热装置被配置为在纤维金属层板的制备过程中对纤维金属层板和/或胶水进行加热。

31、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过将纤维干布和金属板按照预设的要求铺设获得预制层板,包括:所述预制层板包括n层金属层板和n-1层干布纤维,n≥3,任意两层金属层板的层间设置有一层干布纤维,相邻两层的干布纤维的铺设方向的夹角为90°。

32、根据本发明的另一方面,本发明提供了一种基于数字孪生的纤维金属层板原位注射成形系统,包括原位注射成形模块和数字孪生模块,所述原位注射成形模块包括成形装置和注胶装置,所述成形装置被配置为对所述预制层板进行成形操作,所述注胶装置被配置为在预制层板的成形过程中向所述预制层板的层间注胶;

33、所述数字孪生模块被配置为构建纤维金属层板和所述原位注射成形模块的数字孪生体,通过数字孪生体仿真分析纤维金属层板的制备过程,并根据仿真结果调控所述原位注射成形模块的参数,以制备目标的纤维金属层板;

34、根据如上任一技术方案或多个技术方案的组合所述的基于数字孪生的纤维金属层板原位注射成形方法,利用基于数字孪生的纤维金属层板原位注射成形系统制备目标的纤维金属层板。

35、本发明提供的技术方案带来的有益效果如下:

36、a.本发明通过数字孪生模块实时观察层板的成形状态和注胶状态,通过控制层板的成形状态和成形速度以及控制不同注胶通道的胶水流通量、注胶速度来实现调控层板上不同位置的胶水含量的多少以及胶水的流动状态,在凸模下压速度和胶水注射的耦合作用下成形出层板的最符合要求的状态,并且通过对注胶状态控制还能够成形出不同位置具备不同功能的纤维金属层板;

37、b.本发明基于蟋蟀的鞘翅纤维的仿生启示,提出的一种预制层板包括n层金属层板和n-1层干布纤维,n≥3,任意两层金属层板的层间设置有一层干布纤维,相邻两层的干布纤维的铺设方向的夹角为90°,能够大大提升纤维金属层板成品的力学性能和服役性能。

- 还没有人留言评论。精彩留言会获得点赞!