一种环保节能的塑料件注塑模具制造方法、系统及介质与流程

本发明属于注塑加工,尤其涉及一种环保节能的塑料件注塑模具制造方法、系统及介质。

背景技术:

1、注塑成型过程广泛应用在工领域,虽然对于注塑成型过程已有部分研究,但在现批量加工的高精控制方面仍然是一个挑战。主要原因在于其复杂的动态特性,以及多变的工艺条件。注塑成型过程是典型的多阶段间歇过程,每一批次主要包括注射和保压两个阶段,在注射段和保压段需要控制的变量分别是注射速度和保压压力,两个不同阶段控制的变量不同,控制目标不同,何时从一个阶段切换至另一阶段,且每一阶段运行时间的长短,直接影响生产效率和产品质量。显然,针对这样的生产过程设计高精控制器及相邻阶段的切换条件以及求出每一阶段的运行时间,将至关重要。现有的塑料件注塑模具在生产过程中能耗高,对环境造成污染。

2、通过上述分析,现有技术存在的问题及缺陷为:现有的塑料件注塑模具在生产过程中能耗高,对环境造成污染。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种环保节能的塑料件注塑模具制造方法、系统及介质。

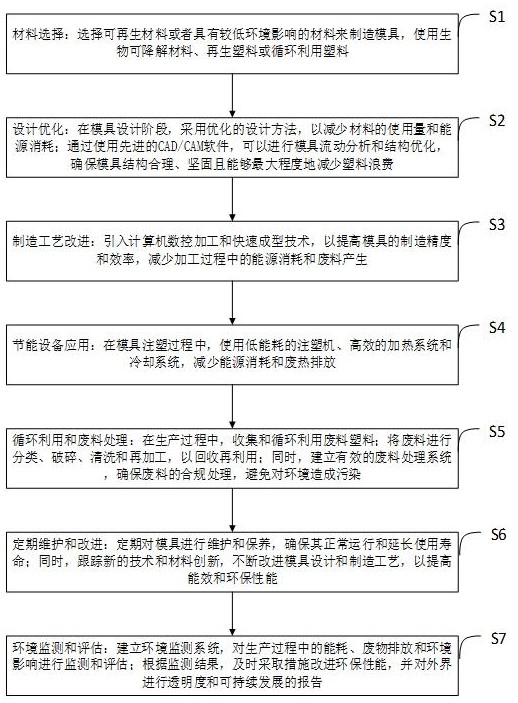

2、本发明是这样实现的,一种环保节能的塑料件注塑模具制造方法,包括:

3、s1,材料选择:选择可再生材料或者具有较低环境影响的材料来制造模具,使用生物可降解材料、再生塑料或循环利用塑料;

4、s2,设计优化:在模具设计阶段,采用优化的设计方法,以减少材料的使用量和能源消耗;通过使用先进的cad/cam软件,进行模具流动分析和结构优化,确保模具结构合理、坚固且能够最大程度地减少塑料浪费;

5、s3,制造工艺改进:采用计算机数控加工(cnc)和快速成型技术,以提高模具的制造精度和效率,减少加工过程中的能源消耗和废料产生;

6、s4,节能设备应用:在模具注塑过程中,使用低能耗的注塑机、高效的加热系统和冷却系统,减少能源消耗和废热排放;

7、s5,循环利用和废料处理:在生产过程中,收集和循环利用废料塑料;将废料进行分类、破碎、清洗和再加工,以回收再利用;同时,建立有效的废料处理系统,确保废料的合规处理,避免对环境造成污染;

8、s6,定期维护和改进:定期对模具进行维护和保养,确保其正常运行和延长使用寿命;同时,跟踪新的技术和材料创新,不断改进模具设计和制造工艺,以提高能效和环保性能;

9、s7,环境监测和评估:建立环境监测系统,对生产过程中的能耗、废物排放和环境影响进行监测和评估;根据监测结果,及时采取措施改进环保性能,并对外界进行透明度和可持续发展的报告。

10、进一步,利用计算机辅助设计(cad)软件和人工智能算法,进行智能化的模具设计和优化;通过基于大数据和机器学习的模具设计优化系统,快速生成最佳设计方案,减少人工试验和猜测,提高设计效率和准确性。

11、进一步,采用工业物联网(iiot)、云计算和自动化控制系统,通过连接和监控注塑设备、模具和生产线,实现实时数据采集、分析和优化调整,智能化的生产调度和自动化控制提高生产效率、减少能源消耗和废料产生。

12、进一步,利用传感器和物联网技术,对模具进行智能监测和预测维护;通过实时监测模具的工作状态、温度、压力参数,结合数据分析和机器学习算法,预测模具的健康状态和故障风险,及时进行维护和修复,避免生产中断和能源浪费

13、进一步,应用智能能源管理系统,对生产过程中的能源消耗进行监测、分析和优化;通过智能化的能源监测设备和算法,实时监控能源使用情况,识别能耗高峰和潜在的节能机会,并提供优化建议和能源管理策略,以降低能源成本和环境影响。

14、进一步,应用智能能源管理系统,对生产过程中的能源消耗进行监测、分析和优化;通过智能化的能源监测设备和算法,实时监控能源使用情况,识别能耗高峰和潜在的节能机会,并提供优化建议和能源管理策略,以降低能源成本和环境影响。

15、本发明的另一目的在于提供一种应用所述环保节能的塑料件注塑模具制造方法的环保节能的塑料件注塑模具制造系统,包括:

16、材料选择模块:用于选择可再生材料或者具有较低环境影响的材料来制造模具,使用生物可降解材料、再生塑料或循环利用塑料;

17、设计优化模块:用于在模具设计阶段,采用优化的设计方法,以减少材料的使用量和能源消耗;通过使用先进的cad/cam软件,进行模具流动分析和结构优化,确保模具结构合理、坚固且能够最大程度地减少塑料浪费;

18、制造工艺改进模块:用于采用计算机数控加工(cnc)和快速成型技术,以提高模具的制造精度和效率,减少加工过程中的能源消耗和废料产生;

19、节能设备应用模块:用于在模具注塑过程中,使用低能耗的注塑机、高效的加热系统和冷却系统,减少能源消耗和废热排放;

20、循环利用和废料处理模块:用于在生产过程中,收集和循环利用废料塑料;将废料进行分类、破碎、清洗和再加工,以回收再利用;同时,建立有效的废料处理系统,确保废料的合规处理,避免对环境造成污染;

21、定期维护和改进模块:用于定期对模具进行维护和保养,确保其正常运行和延长使用寿命;同时,跟踪新的技术和材料创新,不断改进模具设计和制造工艺,以提高能效和环保性能;

22、环境监测和评估模块:用于建立环境监测系统,对生产过程中的能耗、废物排放和环境影响进行监测和评估;根据监测结果,及时采取措施改进环保性能,并对外界进行透明度和可持续发展的报告。

23、本发明的另一目的在于提供一种计算机设备,计算机设备包括存储器和处理器,存储器存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的环保节能的塑料件注塑模具制造方法的步骤。

24、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的环保节能的塑料件注塑模具制造方法的步骤。

25、本发明的另一目的在于提供一种信息数据处理终端,信息数据处理终端用于实现所述的环保节能的塑料件注塑模具制造系统。

26、第一,智能化技术在本发明中的应用和显著的技术进步:

27、1. 智能设计和优化:利用计算机辅助设计(cad)软件和人工智能算法,进行智能化的模具设计和优化。通过基于大数据和机器学习的模具设计优化系统,快速生成最佳设计方案,减少人工试验和猜测,提高设计效率和准确性。

28、2. 智能制造:采用智能制造技术,如工业物联网(iiot)、云计算和自动化控制系统。通过连接和监控注塑设备、模具和生产线,实现实时数据采集、分析和优化调整。智能化的生产调度和自动化控制提高生产效率、减少能源消耗和废料产生。

29、3. 智能监测和预测维护:利用传感器和物联网技术,对模具进行智能监测和预测维护。通过实时监测模具的工作状态、温度、压力等参数,结合数据分析和机器学习算法,预测模具的健康状态和故障风险,及时进行维护和修复,避免生产中断和能源浪费。

30、4. 智能能效管理:应用智能能源管理系统,对生产过程中的能源消耗进行监测、分析和优化。通过智能化的能源监测设备和算法,实时监控能源使用情况,识别能耗高峰和潜在的节能机会,并提供优化建议和能源管理策略,以降低能源成本和环境影响。

31、5. 数据驱动的循环利用和废料管理:利用智能化的数据管理系统,对废料的收集、分类、处理和再加工进行智能化管理。通过数据分析和优化算法,实现废料的最佳利用和资源回收,减少废料处理成本和环境污染。

32、第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

33、本发明通过智能设计和优化,提高设计效率和准确性。通过智能能效管理,实时监测和优化能源消耗。这些实施例的具体方案根据具体需求和实际情况进行调整和定制。

34、本发明优化设计和制造工艺,降低生产过程中的能耗,减少塑料浪费,并减少对环境的污染。这将有助于塑料件注塑模具制造业在环保节能方面的可持续发展。

35、第三,这种环保节能的塑料件注塑模具制造方法在各个步骤中都取得了显著的技术进步。以下是每个步骤的具体技术进步:

36、s1:材料选择

37、可再生材料:选择可再生材料制造模具,如竹材、木材等,减少对传统石油基塑料的依赖,降低环境影响。

38、生物降解材料:使用生物降解材料制造模具,如聚乳酸(pla)等,在使用完毕后迅速分解,减少对环境的影响。

39、循环利用塑料:采用回收的塑料或其他工业废料制造模具,如pet、pp等,减少废物的产生,延长材料的使用寿命。

40、s2:设计优化

41、cad/cam软件:使用cad/cam软件进行模具设计,实现精确建模、模拟分析和优化设计,减少试模时间和成本。

42、流道优化:通过流道优化设计,改善塑料在模具中的流动,减少充填不足和塑料浪费。

43、多材料嵌套:采用多材料嵌套技术,使模具在不同部位使用不同材料,提高模具的使用寿命和降低成本。

44、s3:制造工艺改进

45、cnc加工:使用cnc加工技术提高模具的制造精度和效率,减少废料和能源消耗。

46、3d打印技术:采用3d打印技术制造模具,实现快速原型制作和小批量生产,缩短产品开发周期。

47、s4:节能设备应用

48、低能耗注塑机:采用低能耗注塑机,大幅度降低注塑过程中的能源消耗。

49、高效加热和冷却系统:采用高效的加热和冷却系统,缩短成型周期,提高生产效率,同时减少能源消耗。

50、s5:循环利用和废料处理

51、废料分类:对废料进行分类处理,使其更有效地进行回收和再利用。

52、废料破碎和清洗:将废料进行破碎和清洗后,重新用于制造新的塑料制品。

53、高效废料处理系统:建立高效的废料处理系统,实现废料的集中处理和再利用,减少对环境的影响。

54、s6:定期维护和改进

55、定期保养:定期对模具进行保养和维护,延长模具的使用寿命,提高生产效率。

56、技术创新:跟踪新的技术和材料创新,不断改进模具设计和制造工艺,提高生产效率和环保性能。

57、s7:环境监测和评估

58、环境监测系统:建立环境监测系统,对生产过程中的能耗、废物排放等进行实时监测和评估。

59、能耗和排放透明度:通过公开环境监测数据,提高工厂的能耗和排放透明度,推动可持续发展。

60、持续改进:根据监测结果,及时采取措施改进环保性能,推动可持续发展。

- 还没有人留言评论。精彩留言会获得点赞!