环形火点模拟着火燃烧装置的制作方法

1.本实用新型属于消防模拟着火演练设施技术领域,具体涉及一种环形火点模拟着火燃烧装置。

背景技术:

2.消防人员常进行消防训练和演习,为模拟出真实的火灾现场,需要模拟出物料的着火,一般通过在容器内放置点燃的木柴、汽油或废弃轮胎等进行着火的模拟,但每进行一次训练就需要往平台上放置一次待燃烧物,十分麻烦,且燃烧过程不易控制,不能反复使用,较为不便。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足而提供一种使用简单且可重复使用的环形火点模拟着火燃烧装置。

4.本实用新型的技术方案如下:

5.环形火点模拟着火燃烧装置,包括箱体、设置在箱体顶部的双环火点、中点火点和设置在箱体内且伸出箱体的供油管道;所述双环火点包括与供油管道连通的内环和外环,所述内环和外环的顶端均匀布设有若干火点头,所述火点头包括与内环或外环连接的小管、设置在小管顶端的雾化喷头和设置在小管顶部的稳火盘;所述中点火点包括与供油管道连接的中管、设置在中管顶端的雾化喷头、设置在雾化喷头一侧的点火杆和罩设在中管外的喷罩,所述喷罩包括若干朝向小管的喷出管。

6.进一步的,所述内环高于所述外环,且喷出管的出口低于所述火点头的雾化喷头的位置。

7.进一步的,所述供油管道包括穿入箱体内的进油管、垂直连通在进油管内端的中油管、与中油管竖直连通的内分油管、外分油管和中分油管,所述内分油管的顶端连通所述内环,所述外分油管的顶端连通所述外环,所述中分油管通过连接管连通至所述中管。

8.进一步的,所述喷罩的底端与箱体连通。

9.进一步的,所述箱体的顶端边沿设置有竖直向上的护边,所述护边的上沿低于所述稳火盘。

10.进一步的,所述环形火点模拟着火燃烧装置还包括设置在一个所述稳火盘上的火焰探测头,所述箱体内设置有与火焰探测头电连接的火焰检测器;所述箱体内还设置有用于控制点火杆的点火控制器;所述箱体的一侧设置有贯穿箱体侧壁的用于保护线材的导线管,所述火焰检测器和点火控制器的线材通过导线管穿出箱体。

11.进一步的,所述箱体的底部设置有支腿和压板组,所述压板组包括铰接在箱体底部的第一压板和第二压板,所述第一压板和第二压板的自由端均可放置在箱体底面的中部,且所述第二压板的自由端设置有可压盖在所有第一压板自由端的压扁,所述第二压板可通过固定机构锁定在箱体的底部。

12.进一步的,所述固定机构包括铰接在箱体底部的压片,所述压片包括转动至第二压板下的阻挡位和避开第二压板的避让位。

13.进一步的,所述第二压板上设置有用于滑移压片的压槽。

14.进一步的,所述第一压板和第二压板的最大厚度与所述支腿的高度相同。

15.进一步的,所述压片上设置有定位孔,所述压片可通过螺栓固定在压槽内,优选的,所述压槽内设置有固定孔,螺栓可固定在固定孔内,从而压片将第二压板和第一压板收起在箱体的底部,在使用时,移开压片,向外掀开第一压板和第二压板,使得第一压板和第二压板展开在箱体外,从而可以在第一压板和第二压板上面压上重物,便于在受到水利冲击时维持箱体的稳定,避免移位和翻倒。

16.与现有技术相比,本实用新型的有益效果是:

17.本实用新型能够有效真实的模拟出火灾事故的效果,为消防员提供更真实的实操场景,使用简单且可重复使用,燃料雾化后燃烧充分,火苗效果佳,配合电磁阀能够实现可控的燃烧,训练成本低,同时本装置使用时简单方便,外形美观。

附图说明

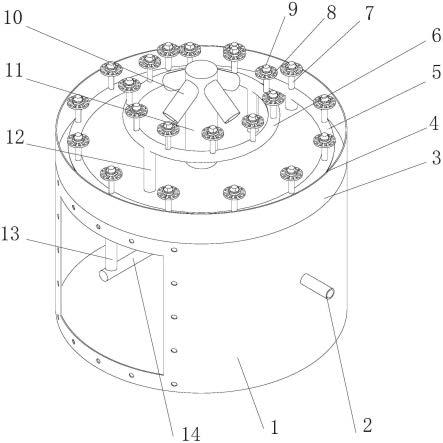

18.图1为本实用新型实施例的立体结构示意图。

19.图2为本实用新型实施例的另一视角的立体结构示意图。

20.图3为本实用新型实施例的后视结构示意图。

21.图4为本实用新型实施例的俯视结构示意图。

22.图5为本实用新型实施例的内部结构示意图。

23.图6为本实用新型一个实施例的仰视结构示意图。

24.图7为本实用新型另一个实施例的仰视结构示意图。

25.图中,箱体-1、进油管-2、护边-3、外环-5、内环-6、小管-7、稳火盘-8、雾化喷头-9、喷出管-10、喷罩-11、内分油管-12、外分油管-13、中油管-14、长颈卡块-15、中分油管-16、抽板-17、滑槽-18、支腿-19、铰接座-21、第一压板-22、第二压板-23、压扁-24、压槽-25、压片-26、火焰探测头-28、点火杆-29、点火控制器-31、火焰检测器-32、导线管-33。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1至图5所示,环形火点模拟着火燃烧装置,包括箱体1、设置在箱体1顶部的双环火点、中点火点和设置在箱体1内且伸出箱体1的供油管道;所述双环火点包括与供油管道连通的内环6和外环5,所述内环6和外环5的顶端均匀布设有若干火点头,所述火点头包括与内环6或外环5连接的小管7、设置在小管7顶端的雾化喷头9和设置在小管7顶部的稳火盘8,稳火盘8的使用使得燃烧起来的火苗更加均匀圆滑;所述中点火点包括与供油管道连接的中管、设置在中管顶端的雾化喷头9、设置在雾化喷头9一侧的点火杆29和罩设在中管外的喷罩11,所述喷罩11的顶端封闭,所述喷罩11包括若干朝向小管7的喷出管10。

28.进一步的,如图1至图5所示,所述内环6高于所述外环5,且喷出管10的出口低于所述火点头的雾化喷头9的位置。

29.进一步的,所述喷罩11的底端与箱体1连通,箱体1的两侧设置有可拆卸的箱门;在使用时,在箱体1的一侧可以增设鼓风设备,向箱体1内鼓风,鼓进的风从喷罩11底端进入并从喷出管10吹出,将点燃的火焰面吹向双环火点,从而将火点头引燃。

30.进一步的,如图1至图5所示,所述供油管道包括穿入箱体1内的进油管2、垂直连通在进油管2内端的中油管14、与中油管14竖直连通的内分油管12、外分油管13和中分油管16,所述内分油管12的顶端连通所述内环6,所述外分油管13的顶端连通所述外环5,所述中分油管16通过连接管连通至所述中管,独特的供油管道可以增加控制精度,在点火和熄火阶段能瞬间完成;外分油管13和中分油管16同时还可以作为外环5和内环 6的支撑结构。

31.进一步的,如图1至图5所示,所述箱体1的顶端边沿设置有竖直向上的护边3,护边3对外环5进行防护,防止磕碰;所述护边3的上沿低于所述稳火盘8,即所有的稳火盘8和雾化喷头9都是直接暴露在空气中的,能够充分与空气接触,维持充足的氧气气氛。

32.进一步的,如图5所示,所述环形火点模拟着火燃烧装置还包括设置在一个所述稳火盘8上的火焰探测头28,所述箱体1内设置有与火焰探测头28电连接的火焰检测器32;所述箱体1内还设置有用于控制点火杆29的点火控制器31,所述点火控制器31用于控制点火杆29点火,喷罩11的顶端封闭,使得雾化喷头9喷出的雾化燃料液滴能够充满喷罩 11内部,点火杆29可以很容易的将液滴点燃,这样设计的中点火点增加了点火的成功率;所述箱体1的一侧设置有贯穿箱体1侧壁的用于保护线材的导线管33,所述火焰检测器 32和点火控制器31的线材通过导线管33穿出箱体1。

33.进一步的,所述箱体1的顶面形状为矩形或圆形,双环火点中的外环5和内环6相应的设置有圆角矩形环或圆形环。

34.在一个实施例中,如图6所示,所述箱体1的底部设置有支腿19和压板组,所述压板组包括铰接在箱体1底部的第一压板22和第二压板23,所述第一压板22和第二压板23 的自由端均可放置在箱体1底面的中部,且所述第二压板23的自由端设置有可压盖在所有第一压板22自由端的压扁24,所述第二压板23可通过固定机构锁定在箱体1的底部;优选的,压扁24的厚度小于第二压板23的非压扁24的部分,且设置有一定厚度的定位台20,定位台20撑起压扁24、防止其完全接触到箱体1的底面,从而为第一压板22的自由端预留了空间,防止压扁24压盖后厚度超出支腿19的高度。

35.进一步的,如图6所示,所述固定机构包括铰接在箱体1底部的压片26,所述压片26 通过固定设置在箱体1底面的铰接座21转动连接,所述压片26包括转动至第二压板23 下的阻挡位和避开第二压板23的避让位;在使用时,压片26转动至避让位,将支腿19展开放在地面上,在上面压上重物,能够稳定的固定箱体1的位置;在用完本装置后,将支腿19收回箱体1下,并将压片26转动至阻挡位,固定第二压板23,便于箱体1紧凑的放置。

36.进一步的,如图6所示,所述第二压板23上设置有用于滑移压片26的压槽25,使得压片26的下表面不突出第二压片26的下表面。

37.进一步的,如图6所示,所述第一压板22和第二压板23的最大厚度与所述支腿19的高度相同,使得在第一压板22和第二压板23在展开后能够贴合地面,防止箱体1晃动。

38.进一步的,如图6所示,所述压片26上设置有定位孔,所述压片26可通过螺栓固定

在压槽25内,优选的,所述压槽25内设置有固定孔,螺栓可固定在固定孔内,从而压片 26将第二压板23和第一压板22收起在箱体1的底部,在使用时,移开压片26,向外掀开第一压板22和第二压板23,使得第一压板22和第二压板23展开在箱体1外,从而可以在第一压板22和第二压板23上面压上重物,便于在受到水利冲击时维持箱体1的稳定,避免移位和翻倒。

39.在另一个实施例中,如图7所示,所述箱体1的底部设置有支腿19和滑动连接箱体1 底面的抽板17,所述抽板17包括错开设置的至少两个;通过抽出抽板17能够达到和第一压板22、第二压板23一样的稳定箱体1的效果;具体的,所述箱体1的底部设置有长颈卡块15,所述抽板17上设置有沿抽板17长度方向的横截面为t形或梯形的滑槽18,长颈卡块15卡在滑槽18中,且滑槽18的厚度沿远离抽板17抽出端方向逐渐增厚,使得插板在推入箱底时越来越紧,防止在搬运的图中滑出。

40.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1