一种焚烧式烟气净化系统的制作方法

1.本实用新型涉及烟气净化技术,特别涉及一种焚烧式烟气净化系统。

背景技术:

2.燃烧炉(烧结炉、竖炉、回转窑和鼓风炉)排放的烟气包括灰尘、no

x

、sox、co、vocs、二恶英等等有害的污染物。为了减少烟气中有害的污染物,通常需要对烟气进行净化处理。

3.烟气净化流程一般包括除尘、脱硫、脱硝,然后排空,这样在排空之前可以去除硝和硫,实现烟气的净化。其中,挥发性有机化合物(volatile organic compounds,vocs)、二恶英往往在脱硫、脱硝过程中,进入吸收浆液,成为吸收浆液的成份,在对吸收浆液进行过滤处理过程中,vocs、二恶英形成的有害物会留在滤饼中,这会导致滤饼难以处理,进而成为滤饼利用的重要障碍。现有技术中,或者对吸收浆液进行特殊处理,或者对滤饼进行专门处理,这些处理均导致工艺复杂及成本提高。

4.另外,在按现有烟气处理过程,经过除尘后,由于烟气温度较低,不利于脱硝处理,需要设置专门的加热或增温手段提高进入脱硝装置的烟气温度,导致烟气处理能耗较高。

5.如何进一步提高烟气净化效果,减少有害污染物的不利影响,降低烟气净化处理成本,减少烟气净化能耗,是当前本领域技术人员需要解决的技术难题。

技术实现要素:

6.本实用新型的目的在于提供一种焚烧式烟气净化系统,该焚烧式烟气净化系统,可以更好地净化烟气,避免或减少由于存在vocs、二恶英而导致的工艺复杂、处理成本高的不足。

7.本实用新型提供的焚烧式烟气净化系统包括通过烟气管道顺序相连通的除尘装置、脱硝装置和排空管;还包括通过所述烟气管道连通在所述排空管之前的焚烧装置;所述焚烧装置用于通过焚烧待处理烟气的可燃成份,去除待处理烟气中的vocs和二恶英等污染物。这样可以利用待处理烟气中可燃成份,对烟气的污染物进行净化,可以减少外部燃料的加入,进而可以大幅度降低烟气净化能耗。在焚烧烟气过程中可以去除待处理烟气中的vocs、二恶英等污染物,避免或减少vocs和二恶英进入其他装置进而进入浆液或其他物质中,省去浆液后续处理工艺,降低烟气净化处理成本。

8.优选技术方案中,所述焚烧装置通过所述烟气管道连通在所述除尘装置和脱硝装置之间。由于脱硝装置进行脱硝处理时,需要将待处理烟气加热到一定的温度,而从燃烧炉排出经过除尘处理后的烟气温度低于脱硝所需要的温度。通过焚烧装置去除vocs和二恶英之后,待处理烟气温度提高,可以为脱硝处理提供良好条件,可以减少在脱硝之前加热烟气的能耗,进而降低成本,即焚烧处理可以实现脱硝预热的功能和效果。

9.进一步的优选技术方案中,还包括预热换热器;所述预热换热器包括用于热交换的第一通路和第二通路;所述第一通路的进烟口通过烟气管道与所述除尘装置的排烟口相通,出烟口通过烟气管道与所述焚烧装置的进烟口相通;所述第二通路的进烟口通过烟气

管道与所述脱硝装置的排烟口相通,出烟口通过烟气管道与所述排空管相通。通过预热换热器,可以利用脱硝处理后烟气中热量对进入焚烧装置的烟气进行预热,充分利用系统热量,减少或降低焚烧装置消耗,提高系统整体效能。

10.进一步的技术方案中,焚烧式烟气净化系统还包括脱硫装置,所述脱硫装置通过烟气管道连通在脱硝装置的排烟口和所述排空管之间;

11.还包括消白换热器:所述消白换热器包括用于热交换的消白烟气通道和消白气体通道;所述消白烟气通道的进烟口通过烟气管道与所述除尘装置的排烟口相通,出烟口通过烟气管道与所述脱硫装置的进烟口相通;所述消白气体通路的进口通过烟气管道与消白风机出口相通,以引入消白气体,出口通过烟气管道与所述排空管相通。消白换热器可以利用脱硝处理后烟气中热量对消白气体进行预热,经过预热的消白气体与待排空气体混合,可以提高排空烟气温度,降低烟气湿度,减少或消除排空烟气白烟现象,降低排空烟气对排空管的腐蚀。

12.优选技术方案中,所述焚烧装置包括多个焚烧炉;每个焚烧炉包括焚烧室、与焚烧室相通的进烟支管和出烟支管;多个焚烧炉的进烟支管与所述焚烧装置的进烟口相通;多个焚烧炉的出烟支管与所述焚烧装置的排烟口相通。这样可以使每个焚烧炉间歇工作,使每个焚烧炉的温度保持在适合的范围,避免焚烧炉过热,提高焚烧装置的可靠性和使用寿命。

13.进一步的优选技术方案中,对应每个焚烧室设置有点火装置;所述焚烧装置包括与多个点火装置信号相连的焚烧控制器。这样可以实现对多个焚烧炉的自动控制。

14.优选技术方案中,所述焚烧装置中,多个所述储能氧化炉上部与焚烧炉相通,所述焚烧炉设置有燃料入口。

15.进一步的可选技术方案中,多个所述氧化室之间设置有隔热结构。

16.可选技术方案中,所述排空管中设置有排空除尘器,所述排空除尘器位于所述消白气体通路的出口与所述排空管的连通位置之间。

17.可选技术方案中,所述排空管中还设置有除雾器,所述除雾器位于所述排空除尘器之前。

18.本实用新型提供的焚烧式烟气净化方法包括通过除尘步骤、脱硝步骤对待处理烟气进行处理后进行排空,在排空之前还包括焚烧步骤;所述焚烧步骤通过焚烧待处理烟气的可燃成份,去除烟气中的vocs和二恶英等污染物。与上述焚烧式烟气净化系统相对应,该焚烧式烟气净化方法可以将vocs和二恶英转换为二氧化碳或水,避免或减少vocs和二恶英进入其他装置进而进入吸收浆液或其他物质中,省去后续处理工艺,降低烟气净化处理成本。

19.优选技术方案中,所述焚烧步骤在脱硝步骤之前;通过所述焚烧步骤,将待净化烟气温度升高到脱硝温度后,所述脱硝准备温度在250度至450度之间。通过焚烧装置去除一氧化碳、vocs和二恶英的同时,可以将待处理烟气温度提高到250度至450度之间,为脱硝处理提供适合的温度条件,可以省去在脱硝之间加热烟气的过程和步骤,进而降低能耗,简化处理工序,降低烟气净化成本。

20.优选技术方案中,利用所述脱硝步骤处理后的烟气加热所述焚烧步骤待处理的烟气。可以利用脱硝处理后烟气中热量对进入焚烧步骤的烟气进行预热,充分利用系统热量,

减少或降低焚烧步骤的消耗,提高系统整体效能。

21.优选技术方案中,在进行脱硝步骤之后,排空之前,还包括脱硫步骤;通过所述脱硫步骤对脱硝处理之后的烟气进行脱硫处理;还包括:利用所述脱硝步骤处理后、进行脱硫步骤之间的烟气加热预定的消白气体,并将加热后的消白气体与脱硫步骤的烟气进行混合的步骤。这样可以利用脱硝处理后烟气中热量对消白气体进行预热,经过预热的消白气体与待排空气体混合,可以提高排空气体温度,减少排空烟气白烟现象,降低排空烟气对排空管的腐蚀。

附图说明

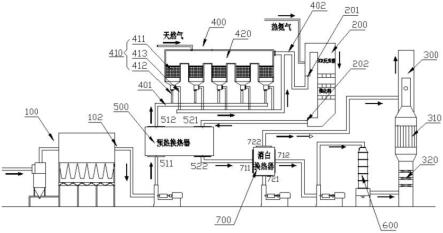

22.图1为本实用新型焚烧式烟气净化系统的一个实施例的结构示意图;

23.图2为本实用新型焚烧式烟气净化方法的一个实施例的流程图。

具体实施方式

24.以下结合附图,对本实用新型提供的焚烧式烟气净化系统及焚烧式烟气净化方法的实施例进行描述。本文件中,使用的“前”、“后”等方位词的意义同时考虑焚烧式烟气净化系统及焚烧式烟气净化方法的实施状态及过程顺序确定,不应当理解为对本专利的任何限制。

25.请参考图1,该图为本实用新型焚烧式烟气净化系统的一个实施例的结构示意图。该焚烧式烟气净化系统包括通过烟气管道依次相连通的除尘装置100、焚烧装置400、脱硝装置200和排空管300。

26.其中,除尘装置100可以选用现有的除尘设备或利用现有除尘方式对待处理烟气进行除尘处理。一个实施例中,除尘装置100可以包括旋风除尘器和脉冲布袋除尘器。当然,根据实际需要,可以选用多个除尘器进行组合使用。

27.脱硝装置200可以利用现有的脱硝设备或脱硝方式进行,以消除或减少烟气中的nox,如可以选用氧化法进行脱硝,也可以选用还原方式进行脱硝。本实施例中,选用选择性催化还原法(selective catalytic reduction,scr)法进行脱硝,即加入热氨气,利用反应器中催化剂将nox转化氮气,实现烟气脱硝目的。

28.通过净化的烟气达到排放标准后,可以通过排空管300排入空气。排空管300可以选择适当的高度,可以形成烟囱,以将达到排放标准的气体在适当的高度排入大气。

29.焚烧装置400可以包括焚烧炉,焚烧炉可以直燃式焚烧炉,也可以是蓄热式焚烧炉(regenerative thermal oxidizer,rto)。一个实施例中,可以选择蓄热式焚烧炉,以降低能耗,保证安全性。利用焚烧装置400可以将一氧化碳、vocs和二恶英进行加热焚烧处理,转化为二氧化碳或水等无害成份,保证燃烧效果。

30.在一个实施例中,通过适当的烟气管道在所述除尘装置100和脱硝装置200之间设置焚烧装置400。待处理烟气中,co含量为5601-6201mg/nm3、vocs含量为100-500mg/nm3、二恶英含量为1-5ng teq/nm3,利用焚烧炉,在保持800-1100℃温度的情况下,使待处理烟气中的co燃烧,使待处理烟气焚烧。经检测,焚烧处理后的烟气中,co含量为20-800mg/nm3、vocs含量为5-10mg/nm3、二恶英含量为<0.1ng teq/nm3。即焚烧处理后,co转化为co2,vocs和二恶英转换为水和二氧化碳,实现污染物的去除。一般来讲,烟气中本身含有大量h2o(体

积含量约15-18%)和co2(体积含量约5-8%),vocs燃烧产生的h2o相对很少(如体积含量0.05%)。烟气中本身含有大量co2,燃烧产生的co2相对很少(如体积含量0.5%)。

31.同时,由于脱硝装置200进行脱硝处理时,需要将待处理烟气加热到一定的温度,而从燃烧炉排出经过除尘处理后的烟气温度低于脱硝所需要的温度。利用本实用新型实施例,通过焚烧装置400去除vocs和二恶英之后,可以将待处理烟气的温度提高,为脱硝处理提供良好条件,可以省去在脱硝之前专门加热烟气的过程和步骤,即焚烧处理可以实现脱硝预热的功能和效果;这也可以降低成本,并避免或减少vocs和二恶英进入脱硝装置,省去后续处理工艺,降低烟气净化处理成本。一般来讲,对于一个10万nm3/h烟气量的项目,利用现有技术,通过加入燃料提高待处理烟气时,每年的燃料成本大约在800万元;利用本专利提供的技术,每年的燃料成本仅为180万元,这样就大大降低了烟气净化的成本。

32.可以理解,待处理烟气中可燃成份不仅为co、vocs和二恶英,也可以其他可燃成份。根据上述描述,也可以确定,待处理烟气中,可燃成份越高,燃烧性能越好;根据待处理烟气不同,可以控制加入的燃料的量、燃料加入速度和燃烧炉内温度等,以平衡焚烧装置400耐热和烟气净化效能。

33.当然,本实用新型的主要目的在于避免或减少在烟气净化过程中,由于存在vocs、二恶英而导致的工艺复杂、处理成本高的不足,因此焚烧装置400的设置位置可以根据实际需要确定,只要通过所述烟气管道连通在所述排空管300之前即可,而不必一定设置在所述除尘装置100和脱硝装置200之间。

34.如图所示,本实施例提供的焚烧式烟气净化系统中,还可以包括预热换热器500;预热换热器500设置在除尘器装置100和焚烧装置400之间。预热换热器500包括用于热交换的第一通路和第二通路。第一通路提供烟气通道,包括进烟口511和排烟口512,进烟口511通过烟气管道与所述除尘装置100的排烟口102相通,出烟口512通过烟气管道与所述焚烧装置400的进烟口401相通。第二通路为从脱硝装置200排出的烟气提供通道,其进烟口521通过烟气管道与所述脱硝装置200的排烟口202相通,出烟口522通过烟气管道直接或间接与所述排空管300相通。从脱硝装置200排出烟气温度较高,从除尘装置100排出烟气温度较低;二者通过预热换热器500可以进行热量交换,使进入焚烧装置400的烟气温度升高,同时降低从脱硝装置200中排出烟气的温度。通过预热换热器500,可以利用脱硝处理后烟气中热量对进入焚烧装置400的烟气进行预热,充分利用系统热量,减少或降低焚烧装置400消耗,提高系统整体效能。所有具备烟气换热功能的设备均可以作为本实用新型中的预热换热器500,对此本实用新型并无特殊限制。

35.为了促进烟气顺畅通流,在预热换热器500的第一通路前的烟气通道中还可以设置相应的引风机,以促进烟气流动。

36.如图1所示,本实施例提供的焚烧式烟气净化系统还包括脱硫装置600和消白换热器700。

37.脱硫装置600通过烟气管道连通在脱硝装置200的排烟口202和所述排空管300之间。这样,脱硝处理之后的烟气就可以进入脱硫装置600中进行脱硫处理。脱硫装置600可以选用现有的脱硫设备,如可以选用多相反应器,也可以选择喷淋塔;可以选择湿式方式脱硫,也可以选用干法脱硫。为了控制进入脱硫装置600烟气,保证烟气流通顺畅,脱硫装置600的引入烟气管道中可以设置适当的引风机。

38.消白换热器700可以连接在脱硝装置200之后。本实施例中,消白换热器700设置在预热换热器500之后。消白换热器700包括用于热交换的消白烟气通道和消白气体通道。消白烟气通道进烟口711通过适当的烟气管道与所述脱硝装置200的排烟口202相通,出烟口712通过烟气管道与所述脱硫装置600的进烟口相通。消白气体通路的进口721引入消白气体,出口722通过烟气管道与所述排空管300相通,消白气体可以是空气,当然也可以是其他气体。为了控制引入消白气体,消白气体通路的进口721可以设置适当的引风机,控制消白气体(空气)引入。

39.本实施例中,利用消白换热器700的原理是:利用脱硝处理后烟气中热量对空气进行预热,经过预热的空气与净化处理后、待排空气体混合,可以提高排空气体的温度,减少排空气体白烟现象,降低排空所体对排空管300的腐蚀。

40.为了避免焚烧装置400过热,影响焚烧装置400的可靠性和使用寿命,焚烧式烟气净化系统中所述焚烧装置400包括多个储能氧化炉410和一个焚烧炉420,每个储能氧化炉410包括氧化室411、与氧化室411相通的进烟支管412和出烟支管413,多个储能氧化炉410的进烟支管412与所述焚烧装置400的进烟口401相通,多个储能氧化炉410的出烟支管413与所述焚烧装置400的排烟口402相通。进烟支管412和出烟支管413设置有开关阀,以控制管道通断,实现烟气的进入与排出,进而可以控制每个储能氧化炉410的烟气进入、烟气清扫及排出过程,进而控制每个储能氧化炉410的工作周期。本实施例中,通过控制开关阀,使储能氧化炉410间歇工作,进而使每个储能氧化炉410的温度保持在适合的范围,避免储能氧化炉410过热,提高焚烧装置400的可靠性和使用寿命。

41.本实施例中,对应每个储能氧化炉410的开关阀为电控开关阀。焚烧装置400包括与多个点电控开关阀相连的焚烧控制器,即所述焚烧控制器的控制端分别与电控开关阀信号输入端信号相连,实现对多个储能氧化炉410的自动控制,以使储能氧化炉410间歇工作。

42.焚烧装置400中,焚烧炉420位于多个所述氧化室411上部,并保持相通,焚烧炉420设置有适当燃烧器及燃料入口,以方便加入燃料及点火焚烧。多个所述储能氧化炉410的氧化室411之间设置有隔热结构,比如填充隔热材料等,这样可以防止各氧化室411之间相互影响,进一步提高焚烧装置400的可靠性和使用寿命。

43.可以理解的是,焚烧装置400可以只包括一个储能氧化炉410,也可以是多个储能氧化炉410。

44.为了进一步净化烟气,保证排空气体达标,本实施例中,排空管300中还设置有排空除尘器310和除雾器320。排空除尘器310位于所述消白气体通路的出口722与所述排空管300的连通位置之间。除雾器320可以位于所述排空除尘器310之前,以减少气体中的含水量,减少对除尘器310的腐蚀性影响。当然,排空管300中还可以设置在线监测装置,以实时监测排空气体污染物含量。

45.基于上述焚烧式烟气净化系统,本实用新型还提供一种焚烧式烟气净化方法。当然,本实用新型提供的焚烧式烟气净化方法可以用于上述焚烧式烟气净化系统实施,但不限于上述焚烧式烟气净化系统。

46.请参考图2,该图为本实用新型焚烧式烟气净化方法的一个实施例的原理示意图。该实施例中,焚烧式烟气净化方法对待处理烟气的处理步骤包括:

47.s100,除尘步骤,即将燃烧炉排出的烟气进行除尘处理,避免后续的烟气预热与脱

硝过程设备堵塞。通过除尘处理后,待处理烟气可以含有预定的co或其他可燃成份。

48.s200,焚烧烟气预热步骤,即利用脱硝步骤处理后烟气预热焚烧步骤待处理的烟气,将脱硝步骤处理后烟气热量转移到焚烧步骤待处理烟气中,以减少焚烧步骤中的能量消耗。

49.s300,焚烧步骤,即通过焚烧待处理烟气的可燃成份,去除烟气中的污染物。

50.s400,脱硝步骤,去除待处理烟气的nox。

51.s500,消白气体加热步骤,即利用脱硝步骤处理后待处理烟气与空气(消白气体)进行热交换。通过该步骤,可以使进入脱硫步骤的待处理烟气温度降低,消白气体温度提高。待处理烟气降低可以减少脱硫步骤的蒸发量;消白气体温度提高可以减少烟气排放时的冷凝水蒸气,减少排空后烟气的白烟现象。

52.s600,脱硫步骤,去除待处理烟气中的二氧化硫。

53.经过净化满足排空条件之后,通过排空管排入大气。

54.具体的内容可以参考对焚烧式烟气净化系统实施例的描述,利用该焚烧式烟气净化方法,脱硝步骤对待处理烟气进行处理后进行排空,在脱硝步骤之前包括焚烧步骤,焚烧步骤通过对待处理烟气的焚烧去除烟气中的一氧化碳、vocs和二恶英等污染物,并将待净化烟气温度升高到脱硝温度后,所述脱硝准备温度在250度至450度之间。与上述焚烧式烟气净化系统相对应,一方面,可以将一氧化碳、vocs和二恶英转换为二氧化碳或水,避免或减少vocs和二恶英进入其他装置进而进入吸收浆液或其他物质中,省去后续处理工艺,降低烟气净化处理成本;另一方面,由于焚烧步骤设置在通过脱硝步骤之前,通过焚烧装置去除vocs和二恶英之后,待处理烟气温度提高到250度至450度之间,可以省去在脱硝之间加热烟气的过程和步骤,进而降低成本,降低烟气净化能耗。

55.可以理解的是,所述焚烧步骤只要在排空之前即可,而不必一定设置在脱硝步骤之前,具体可以根据待处理烟气类型、成份及应用环境需要,相应安排具体的步骤相应设置。

56.为了可以利用脱硝处理后烟气中热量对进入焚烧步骤的烟气进行预热,充分利用系统热量,减少或降低焚烧步骤消耗,提高系统整体效能,利用所述脱硝步骤处理后的烟气预热所述焚烧步骤待处理的烟气。这可以通过上述预热换热器500实现。

57.当然,在待处理烟气需要进行脱硫的情况下,可以在脱硝步骤之后,排空之前,包括脱硫步骤。通过所述脱硫步骤对脱硝处理之后的烟气进行脱硫处理。为了消除排空时白烟,可以利用所述脱硝步骤处理后、进行脱硫步骤之间的烟气加热空气(消白气体),并将加热后的空气引入排空管300,进而与脱硫步骤的气体(待排空气体)进行混合。这样可以提高排空气体温度,消除或减少排空气体白烟现象,降低排空所体对排空管的腐蚀。

58.以上对本实用新型所提供具体实施进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1