快速预热干燥方法、锂离子电池的生产工艺及锂离子电池与流程

1.本发明涉及电池领域,尤其是涉及一种快速预热干燥方法、锂离子电池的生产工艺及锂离子电池。

背景技术:

2.锂电池是一种以锂金属或锂合金为负极材料,使用非水电解质溶液的电池,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。

3.锂离子电池的电芯使用的复合电解液,极易与水发生化学反应,生成的产物之一为水,产物水与电解液继续反应,而且会反应生成氢氟酸,对电池的正负极造成腐蚀,故注液前电池的含水量一般要低于规定的数值,一旦注液前电池水分含量超过这一规定的数值,成品电池的性能将急剧下降,直至发生电池严重气胀,电池报废。目前,为了除去电池中的水分,达到干燥的目的,主要采用对电池组件进行长时间的加热烘烤,加热形式单一,效率低,能耗高。因此,亟需改进现有电池的生产工艺,使得达到电池水分合格目的的同时可以缩短电池的烘烤时间,提高电池烘烤的效率。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种快速预热干燥方法,提高加热效率,降低能耗。

5.本发明的另一个目的在于提出一种锂离子电池的生产工艺。

6.本发明的再一个目的在于提出一种锂离子电池。

7.根据本发明第一个方面实施例的快速预热干燥方法,包括如下步骤:通过感应线圈或微波预热,将待干燥的部件预加热到指定温度;将达到所述指定温度的所述部件送入烘箱、干燥。

8.根据本发明具体实施例的快速预热干燥方法,通过感应线圈或微波进行预热,加快了预热的速度,并通过烘箱干燥,加热和干燥采用了不同的方式,丰富加热和干燥的方法,将预热到目标温度的部件送入烘箱进行干燥,能够保证烘箱内的温度不会因加入低温部件发生波动,烘箱内温度基本保持恒定,提高了烘干效率,节省了时间和能源。

9.根据本发明的一些实施例,所述感应线圈或微波预热干燥方法还包括:将待干燥的部件预加热到第一预热温度,根据所述第一预热温度和所述指定温度的差值的绝对值调节所述感应线圈或微波的功率,所述第一预热温度的值小于所述指定温度的值。

10.根据本发明的一些实施例,所述感应线圈预热干燥方法进一步包括:将待干燥的部件预加热到第二预热温度,根据所述第二预热温度和所述第一预热温度的差值的绝对值调节所述感应线圈的功率,所述第二预热温度的值小于所述第一预热温度的值。

11.根据本发明的一些实施例,所述感应线圈或微波预热干燥方法更进一步包括:在所述烘箱中将所述部件干燥第一预设时间后,确定所述烘箱内的湿度;在所述烘箱内的湿度大于预设湿度的情况下,将所述烘箱内的部件转移出所述烘箱,并通过所述感应线圈或

微波对所述部件进行再次预热。

12.根据本发明的一些实施例,所述部件为电芯。

13.根据本发明的一些实施例,所述预加热的时间为t,其中,所述t满足:5min≤t≤10min。

14.根据本发明的一些实施例,所述电芯包括圆形电芯、方形电芯和软包电芯。

15.根据本发明的一些实施例,所述感应线圈的功率为p1,其中,所述p1满足:3kw≤p1≤300kw;所述微波的功率为p3,其中,所述p3满足:500w≤p3≤10kw。

16.根据本发明的一些实施例,所述指定温度为t,其中,所述t满足:90℃≤t≤120℃。

17.根据本发明的一些实施例,所述烘箱的功率为p2,其中,所述p2满足:5kw≤p2≤20kw。

18.根据本发明的一些实施例,所述感应线圈预加热的氛围为惰性气体氛围或真空氛围。

19.根据本发明第二方面实施例的锂离子电池的生产工艺,包括根据本发明第一方面实施例的快速预热干燥方法。

20.根据本发明的第三方面实施例的锂离子电池,根据本发明第二方面实施例的锂离子电池的生产工艺制备得到。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点结合下面附图对实施例的描述中将变得明显和容易理解,其中:

23.图1是感应线圈预热干燥方法示意图;

24.图2是微波预热干燥方法示意图。

25.附图标记:

26.1:感应线圈;2:电芯;3:烘箱;4:微波。

具体实施方式

27.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述本发明的实施例。

28.结合图1-2,具体描述根据本发明的具体实施例。本发明具体实施例包括快速预热干燥方法、锂离子电池的生产工艺及锂离子电池。

29.根据本发明第一方面实施例的快速预热干燥方法,包括如下步骤:通过感应线圈1或微波4预热(如图1或图2所示),将待干燥的部件预加热到指定温度;将达到所述指定温度的所述部件送入烘箱3干燥。

30.根据本发明具体实施例的快速预热干燥方法,通过感应线圈1或微波4进行预热,加快了预热速度,并通过烘箱3干燥,加热和干燥采用了不同的方式,丰富了加热和干燥的方法,将预热到目标温度的部件送入烘箱3进行干燥,能够保证烘箱3内的温度不会因加入低温部件发生波动,烘箱3内温度基本保持恒定,加快了烘干效率,节省了时间和能源。

31.根据本发明的一些实施例,感应线圈1或微波4预热干燥方法还包括:将待干燥的部件预加热到第一预热温度,根据第一预热温度和指定温度的差值的绝对值调节感应线圈1或微波4的功率,第一预热温度的值小于指定温度的值。

32.根据本发明实施例的感应线圈1或微波4预热干燥方法,感应线圈1或微波4预热干燥方法包括分段式加热,在第一预热温度和指定温度接近的情况下,调小感应线圈1或微波4的加热功率,防止待干燥的部件过热。

33.根据本发明的一些实施例,感应线圈1或微波4预热干燥方法进一步包括:将待干燥的部件预加热到第二预热温度,根据第二预热温度和第一预热温度的差值的绝对值调节感应线圈1或微波4的功率,第二预热温度的值小于第一预热温度的值。

34.根据本发明实施例的感应线圈1或微波4预热干燥方法,感应线圈1或微波4预热干燥方法包括分段式加热,在第二预热温度和指定温度接近的情况下,调小感应线圈1或微波4的加热功率,防止待干燥的部件过热。可选地,设置感应线圈1或微波4在第二预热温度时的功率大于第一预热温度时的功率。

35.根据本发明的一些实施例,感应线圈1或微波4预热干燥方法更进一步包括:在烘箱3中将部件干燥第一预设时间后,确定所述烘箱3内的湿度;在烘箱3内的湿度大于预设湿度的情况下,将烘箱3内的部件转移出烘箱3,并通过感应线圈1或微波4对部件进行再次预热。

36.根据本发明实施例的感应线圈1或微波4预热干燥方法,如果烘箱3内的湿度过大时,待干燥部件置于烘箱3中的环境湿度就会偏大,不利于部件干燥。因此,可以先将部件转移出烘箱3,再次预热后,放入湿度合适的烘箱3内进行干燥。

37.根据本发明的一些实施例,部件为电芯2。电芯2是锂离子电池的核心部件,电芯2使用的复合电解液,极易与水发生化学反应,生成的产物之一为水,产物水与电解液继续反应,而且会反应生成氢氟酸,对电池的正负极造成腐蚀,故注液前电池的含水量一般要低于规定的数值,一旦注液前电池水分含量超过这一规定的数值,成品电池的性能将急剧下降,直至发生电池严重气胀,电池报废。因此需要严格执行加热工序,精准控制电芯2含水量。

38.根据本发明的一些实施例,预加热的时间为t,其中,t满足:5min≤t≤10min。而传统的烘箱预热时间需要10min左右。由此,与单一的烘箱3预热相比,缩短了时间。

39.根据本发明的一些实施例,电芯2包括圆形电芯、方形电芯和软包电芯。感应线圈1或微波4预热对电芯2形状没有要求,由此适应性广,方便推广应用。

40.根据本发明的一些实施例,感应线圈1的功率为p1,其中,p1满足:3kw≤p1≤300kw。如此,采用感应线圈1预热速度快,且调节功率的灵活度高。

41.根据本发明的一些实施例,微波4的功率为p3,其中,p3满足:500w≤p3≤10kw。如此,采用微波4预热,对待预热部件穿透性强,升温快,且调节功率的灵活度高。

42.根据本发明的一些实施例,指定温度为t,其中,t满足:90℃≤t≤120℃。感应线圈1的功率为p1,其中,p1满足:3kw≤p1≤300kw,且加热温度范围25℃~150℃可调。如此,可以满足快速预热到目标温度的需要。

43.根据本发明的一些实施例,烘箱3的功率为p2,其中,p2满足:5kw≤p2≤20kw。如此,可实现通过烘箱3对待干燥部件进行有效干燥。

44.根据本发明的一些实施例,感应线圈1预加热的氛围为惰性气体氛围或真空氛围,

优选为氮气或氩气氛围。如此,避免空气中的氧气或者其他气体在预加热的过程中对待干燥部件的污染。

45.根据本发明第二方面实施例的锂离子电池的生产工艺,包括根据本发明第一方面实施例的快速预热干燥方法。

46.根据本发明具体实施例的锂离子电池的生产工艺,节省了整个锂离子电池的生产的时间。

47.根据本发明的第三方面实施例的锂离子电池,根据本发明第二方面实施例的锂离子电池的生产工艺制备得到。

48.根据本发明具体实施例的锂离子电池,含水量低,电池合格率提高。

49.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

50.下面的实施例是示例性的,按照实施1-3和对比例1.1-对比例3.2的预热干燥方法对电芯2进行预热,按照4-12的方法分别制得了相应的锂离子电池,并将得到的包括电芯的锂离子电池进行电芯2含水量测试,示例性阐述感应线圈1预热干燥方法对锂离子电池的生产工艺及锂离子电池的影响。

51.按照实施13-15和对比例13.1-对比例15.2的预热干燥方法对电芯2进行预热,按照16-24的方法分别制得了相应的锂离子电池,并将得到的包括电芯2的锂离子电池进行电芯2含水量测试,示例性阐述微波4预热干燥方法对锂离子电池的生产工艺及锂离子电池的影响。

52.其中,电芯2含水量测试方法如下:

53.电池电芯2水分含量采用卡尔费休水分测定仪(885型卡氏加热炉+831/917型卡尔

·

费休水分滴定仪)进行测定,电芯含水量低于500ppm为合格,具体操作步骤按仪器指示进行,其中取样要求如下:

54.1.正极取样两个(极耳端和非极耳端),负极取样两个(极耳端和非极耳端),极片取样位置为最内层;

55.2.用剪刀分别剪出正负极极片、装入样品瓶内并立即盖上盖(极片装入瓶内,距离瓶口位置约1/3),并使用电子秤称重,分别取样0.8

±

0.1g(纯极片重量);

56.3.称重完成后记录极片重量数据;

57.4.设备温度为220℃,测定完成记录测定结果,含水量(ppm)计算公式如下:

58.含水量(ppm)=测定结果(μg)/极片重量(g)。

59.实施例1

60.一种感应线圈1预热干燥方法,包括如下步骤:

61.s1:先通过感应线圈1预热5min,将待干燥的电芯2预加热到90℃;s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为40min。

62.其中,电芯2为圆形电芯;感应线圈1的功率p1=3kw;烘箱的功率p2=5kw;感应线圈1预加热的氛围为真空氛围。

63.实施例2

64.一种感应线圈1预热干燥方法,包括如下步骤:

65.s1:先通过感应线圈1预热10min,将待干燥的电芯2预加热到120℃;其中,当待干燥的电芯2预加热到85℃时,将感应线圈1的功率p1调小,避免电芯2局部过热;

66.s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为80min。

67.其中,电芯为方形电;感应线圈1的初始功率p1=300kw,调小后的p1=50kw;烘箱3的功率p2=20kw;感应线圈预加热的氛围为氮气氛围。

68.实施例3

69.一种感应线圈1预热干燥方法,包括如下步骤:

70.s1:先通过感应线圈预热7min,将待干燥的电芯2预加热到105℃;

71.s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为60min。

72.其中,电芯2为软包电芯;感应线圈1的功率p1=150kw;烘箱3的功率p2=12kw;感应线圈1预加热的氛围为氩气氛围。

73.对比例1.1

74.对比例1.1与实施例1基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为6min;将待干燥的电芯2预加热到85℃。

75.对比例1.2

76.对比例1.2与实施例1基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为8min;将待干燥的电芯2预加热到90℃。

77.对比例2.1

78.对比例2.1与实施例2基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为10min;将待干燥的电芯2预加热到100℃。

79.对比例2.2

80.对比例2.2与实施例2基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为20min;将待干燥的电芯2预加热到120℃。

81.对比例3.1

82.对比例3.1与实施例3基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为7min;将待干燥的电芯2预加热到88℃。

83.对比例3.2

84.对比例3.2与实施例3基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为15min;将待干燥的电芯2预加热到105℃。

85.实施例4

86.一种锂离子电池的生产工艺,包括如下步骤:

87.步骤一:制作电芯2;

88.步骤二:集流盘焊接;

89.步骤三:根据实施例1的感应线圈1预热干燥方法干燥电芯2;电芯2含水量测试结果见表1;

90.步骤四:密封焊接外壳;

91.步骤五:注液活化。

92.实施例5

93.实施例5与实施例4基本相同,其不同之处在于,根据实施例2的感应线圈1预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

94.实施例6

95.实施例6与实施例4基本相同,其不同之处在于,根据实施例3的感应线圈1预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

96.施例7

97.实施例7与实施例4基本相同,其不同之处在于,根据对比例1.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

98.实施例8

99.实施例8与实施例4基本相同,其不同之处在于,根据对比例1.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

100.实施例9

101.实施例9与实施例4基本相同,其不同之处在于,根据对比例2.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

102.实施例10

103.实施例10与实施例4基本相同,其不同之处在于,根据对比例2.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

104.实施例11

105.实施例11与实施例4基本相同,其不同之处在于,根据对比例3.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

106.实施例12

107.实施例12与实施例4基本相同,其不同之处在于,根据对比例3.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表1。

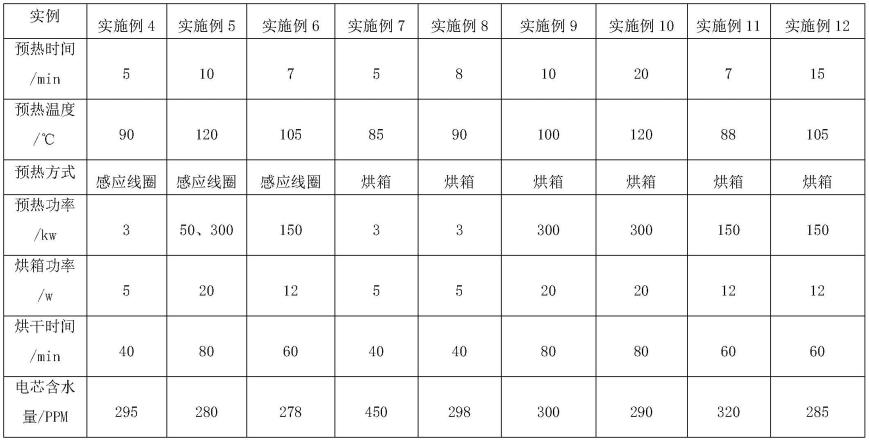

108.表1:实施例4-12的测试结果

[0109][0110]

具体分析本发明具体实施例4-12测试结果可知:其他条件均相同的条件下,相同

的预热时间,采用本技术中感应线圈1预热方法所得电芯2的水含量少;采用对比例工艺制备得到的电芯2,想要达到同样的水含量,需要更久的预热时间。

[0111]

具体地,对比实施例4和实施例7可知,预热5min,烘箱3预热温度只达到85℃。

[0112]

对比实施例4和实施例8可知,烘箱3预热到90℃需要8min。

[0113]

对比实施例5和实施例9可知,预热10min,烘箱3预热温度只达到100℃。

[0114]

对比实施例5和实施例10可知,烘箱3预热到120℃需要20min。

[0115]

对比实施例6和实施例11可知,预热7min,烘箱3预热温度只达到88℃。

[0116]

对比实施例6和实施例12可知,烘箱3预热到105℃需要15min。

[0117]

即本发明提供的感应线圈1预热的加热方式,与单一的烘箱3预热后烘干相比,明显提高了电芯2的烘干效率。

[0118]

按照实施13-15和对比例13.1-对比例15.2的预热干燥方法对电芯2进行烘干,按照16-24的方法分别制得了相应的锂离子电池,并将得到的包括电芯的锂离子电池进行电芯2含水量测试,示例性阐述微波4预热干燥方法对锂离子电池的生产工艺及锂离子电池的影响。

[0119]

实施例13

[0120]

一种微波4预热干燥方法,包括如下步骤:

[0121]

s1:先通过微波4预热5min,将待干燥的电芯2预加热到90℃;

[0122]

s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为40min。

[0123]

其中,电芯2为圆形电芯;微波4的功率p3=500w;烘箱3的功率p2=5kw;微波4预加热的氛围为真空氛围。

[0124]

实施例14

[0125]

一种微波4预热干燥方法,包括如下步骤:

[0126]

s1:先通过微波4预热10min,将待干燥的电芯2预加热到120℃;其中,当待干燥的电芯2预加热到80℃时,将微波4的功率p3调小,控制加热功率预热,当待干燥的电芯2预加热到105℃时,再次将微波4的功率p3调小,缓慢升温预热,避免电芯2局部过热;

[0127]

s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为80min。

[0128]

其中,电芯2为方形电;微波4的功率p3=10kw;微波4的功率第一次调小后,p3=5kw;微波4的功率第二次调小后,p3=0.5kw;烘箱3的功率p2=20kw;微波4预加热的氛围为氮气氛围。

[0129]

实施例15

[0130]

一种微波4预热干燥方法,包括如下步骤:

[0131]

s1:先通过微波4预热7min,将待干燥的电芯2预加热到105℃;

[0132]

s2:将s1预加热的电芯2送入烘箱3、以预加热的温度保温干燥。可选地,干燥时间为60min。

[0133]

其中,电芯2为软包电芯;微波4的功率p3=5kw;烘箱的功率p2=12kw;微波4预加热的氛围为氩气氛围。

[0134]

对比例13.1

[0135]

对比例13.1与实施例13基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为5min;将待干燥的电芯2预加热到85℃。

[0136]

对比例13.2

[0137]

对比例13.2与实施例13基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为8min;将待干燥的电芯2预加热到90℃。

[0138]

对比例14.1

[0139]

对比例14.1与实施例14基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为10min;将待干燥的电芯2预加热到100℃。

[0140]

对比例14.2

[0141]

对比例14.2与实施例14基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为20min;将待干燥的电芯2预加热到120℃。

[0142]

对比例15.1

[0143]

对比例15.1与实施例15基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为7min;将待干燥的电芯2预加热到88℃。

[0144]

对比例15.2与实施例15基本相同,其不同之处在于,预热方法为烘箱3预热;预热时间为15min;将待干燥的电芯2预加热到105℃。

[0145]

实施例16

[0146]

一种锂离子电池的生产工艺,包括如下步骤:

[0147]

步骤一:制作电芯;

[0148]

步骤二:集流盘焊接;

[0149]

步骤三:根据实施例13的微波4预热干燥方法干燥电芯2;电芯2含水量测试结果见表2;

[0150]

步骤四:密封焊接外壳;

[0151]

步骤五:注液活化。

[0152]

实施例17

[0153]

实施例17与实施例16基本相同,其不同之处在于,根据实施例14的微波预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0154]

实施例18

[0155]

实施例18与实施例16基本相同,其不同之处在于,根据实施例15的微波预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0156]

实施例19

[0157]

实施例19与实施例16基本相同,其不同之处在于,根据对比例13.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0158]

实施例20

[0159]

实施例20与实施例16基本相同,其不同之处在于,根据对比例13.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0160]

实施例21

[0161]

实施例21与实施例16基本相同,其不同之处在于,根据对比例14.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0162]

实施例22

[0163]

实施例22与实施例16基本相同,其不同之处在于,根据对比例14.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0164]

实施例23

[0165]

实施例23与实施例16基本相同,其不同之处在于,根据对比例15.1的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0166]

实施例24

[0167]

实施例24与实施例16基本相同,其不同之处在于,根据对比例15.2的预热干燥方法干燥电芯2;电芯2含水量测试结果见表2。

[0168]

表2:实施例16-24测试结果

[0169][0170][0171]

具体分析本发明具体实施例16-24测试结果可知:其他条件均相同的条件下,相同的预热时间,采用本技术中微波4预热方法所得电芯2的水含量少;采用对比例工艺制备得到的电芯2,想要达到同样的水含量,需要更久的预热时间。

[0172]

具体地,对比实施例16和实施例19可知,预热5min,烘箱3预热温度只达到85℃。

[0173]

对比实施例16和实施例20可知,烘箱3预热到90℃需要8min。

[0174]

对比实施例17和实施例21可知,预热10min,烘箱3预热温度只达到100℃。

[0175]

对比实施例17和实施例22可知,烘箱预热到120℃需要20min。

[0176]

对比实施例18和实施例23可知,预热7min,烘箱3预热温度只达到88℃。

[0177]

对比实施例18和实施例24可知,烘箱3预热到105℃需要15min。

[0178]

即本发明提供的微波4预热的加热方式,与单一的烘箱3预热烘干方式相比,明显提高了电芯2的烘干效率。

[0179]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

[0180]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不

脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1