一种仿生强化传热热管

1.本发明属于包括核能在内的能源领域以及机械设备领域,具体涉及一种仿生结构可强化传热的热管。

背景技术:

2.热管是二十世纪六十年代的美国los alamos国家实验室发明的一种通过汽化潜热进行传热,依赖毛细力、重力、向心力等作用维持工质循环两相传热设备,具有很高的传热效率。它可以嵌入金属板中进行换热,也可以在热管内外部添加肋片来进行流体换热。与传统换热形式相比,采用热管换热器可以实现在较长的距离通过很小的横截面积来传输热量,并且在热管工作过程中,不需要外加的功率或能量来进行驱动,除此之外,热管还具有的优势是设计简单和制造方便。基于热管换热器的诸多优点,热管的研究和应用范围也越来越大。

3.早在21世纪初,美国新墨西哥大学就提出将热管应用于空间反应堆电源系统。近年来,世界各国开展了关于热管冷却反应堆方案与关键技术的众多研究,经历了概念初创(1960~2000年)、积极探索(2000~2012年)、重大突破(2012年至今)3个历史阶段,已形成1kw~10mw功率区间内较为完整的热管冷却反应堆设计方案型谱。近年来,“随着碳达峰碳中和”概念以及“积极安全有序发展核电”政策的提出,热管小堆逐渐成为国内外的研究热点。目前热管冷却反应堆设计大多小于电功率200kw,某种程度上这和热管冷却反应堆空间核能的应用历史有关,早期空间核电源的典型功率需求在10~100kw。当下,越来越多的近兆瓦或高于1mw的需求和应用场景涌现。为了使热管冷却反应堆的功率达到近兆瓦级或者兆瓦级,同时适用于各个应用场合,当前的研究工作主要集中于提高固有安全性和换热效率。对于热管小堆来说,提高其换热性能不仅可以增强经济效益,同时也可为其固有安全性提供保障。

4.目前,热管内部的吸液芯结构具有多种形式,一般可分为单一结构吸液芯和复合结构吸液芯两类。其中单一结构吸液芯包括卷绕丝网芯、金属烧结芯、轴向沟槽芯、环形芯、月牙形芯、干道芯等;复合结构吸液芯包括丝网复合芯、丝网覆盖沟槽芯、板形干道芯、隧道式芯等。良好的吸液芯要求毛细压力高、液体流动阻力小即渗透率高、横截面积大,然而,吸液芯的横截面积大则径向热阻增加,不利于传热。以轴向沟槽吸液芯中的“ω”型吸液芯为例,沟槽设计使其横截面薄厚不均,向管壁凹陷的槽道部分较薄,与热管壁之间的导热热阻小,导热性能良好,而其余部部分较厚,导热性能差,导致吸液芯与热管之间的导热效率低且导热不均,经济性和安全性差。

5.因此,针对以上问题,采用仿生手段,仿照人类的头盖骨上用于散热的“蝶导静脉孔”结构以及非洲象耳的褶皱结构,对热管进行结构优化设计,可以强化换热,提高热管换热器的经济性和安全性。

技术实现要素:

6.本发明提供了一种仿生强化传热热管,其技术目的是解决热管采用沟槽式吸液芯时由沟槽结构特有的薄厚不均和横截面积大造成的导热不均及换热效率较低的问题,强化热管的换热功能。

7.本发明的上述技术目的是通过以下技术方案得以实现的:一种仿生强化传热热管,包括管壁、吸液芯以及填充在管体内的并在管体内循环流动的工质,所述吸液芯设置在所述管壁内侧,所述热管包括冷凝段、蒸发段及位于冷凝段与蒸发段之间的绝热段;其特征在于:在所述冷凝段和蒸发段外壁面设置有螺纹状或环状分布的凸起;所述凸起的表面为仿生表面,所述仿生表面呈波浪形;在所述仿生表面上沿热管圆周方向设置有从凸起顶部向内延伸的仿生细孔,所述仿生细孔为孔径由上而下逐渐变小的渐变孔。

8.进一步地,位于所述冷凝段和蒸发段外表面设置为超疏水表面,由纳米涂层构成,所述纳米涂层材料为sio2或al或ti或v,所述超疏水表面的接触角θ》150

°

。

9.进一步地,所述吸液芯“ω”型吸液芯,其结构设计仿照荷叶边形状,即向热管内部的凸出部分为圆弧形,其最薄处厚度为2mm~4mm,最厚处厚度为7mm~10mm,凸起处曲率半径范围为2.5mm~3.5mm,沟槽处曲率半径范围为1.5mm~2mm,相邻两处凸起的距离为7mm~9mm。

10.进一步地,所述细孔向内延伸至吸液芯凸出部分的内部,其形状仿照人体头盖骨上的“蝶导静脉孔”,为锥形,其长度为7mm~10mm,尖端直径范围为0.5mm~1mm,根部直径范围为2mm~3mm,同时细孔周围的管壁部分向内凹陷,其直径为0.6mm~1mm。

11.进一步地,所述褶皱为螺纹形均匀分布,其高度为3mm~4mm,底边宽为4mm~6mm,褶皱形状仿照非洲象耳,为不规则波浪形,由多个具有不同曲率半径的弧形凸起和多个具有不同曲率半径的弧形凹槽相连构成,最大弧形凸起的曲率半径范围为0.35mm~0.5mm,最小弧形凸起的曲率半径范围为0.25mm~0.4mm,最大弧形凹槽的曲率半径范围为0.3mm~0.4mm,最小弧形凹槽的曲率半径范围为0.2mm~0.3mm。

12.进一步地,所述绝热套管厚度为3mm~7mm;管壁厚度为4mm~8mm;绝热段长度为200mm~400mm;蒸发段长度为300mm~600mm;冷凝段长度为200mm~400mm。

13.进一步地,所述管壁外表面材料为5a06铝镁合金或氧化石墨烯。

14.进一步地,所述细孔位于三角形螺纹褶皱顶部,细孔位置与吸液芯上的每处凸起相对应,向内凹陷的管壁部分呈水滴状包裹细孔,凹陷部分的最小曲率半径为0.6mm~1.5mm,最大曲率半径为1mm~2mm,。

15.本发明的有益效果在于:本技术所述热管其结构设计采取了仿生手段,仿照人体头盖骨上用于连接静脉和头皮进行散热的“蝶导静脉孔”结构和非洲象耳用于散热的褶皱结构,对热管外壁及吸液芯的结构进行了优化设计,使其壁面上均布有细孔,并向内延伸至吸液芯凸出部分的内部,同时细孔周围的管壁部分向内凹陷,吸液芯和管壁局部区域变薄,使得“ω”型吸液芯与管壁之间径向的换热更加均匀,同时增大了管壁与外界流动工质的换热面积,增强了吸液芯和热管壁之间的导热以及热管壁和外界工质之间的对流换热;同时在热管外壁设计了螺纹形均布褶皱以增强对流换热,热管壁面褶皱凹陷处,吸液芯与管壁之间导热不均,但相对褶皱凸起处,其管壁较薄,导热过程中热量损耗小,使得管壁轴向方向导热相对均匀。该结构解决了热管采用“ω”型吸液芯时存在的导热不均及换热效率较低

的问题,强化了热管的换热功能,经过证明,该结构可使热管的换热效率提高30%左右,可进一步提高热管换热器的经济性和安全性。

附图说明

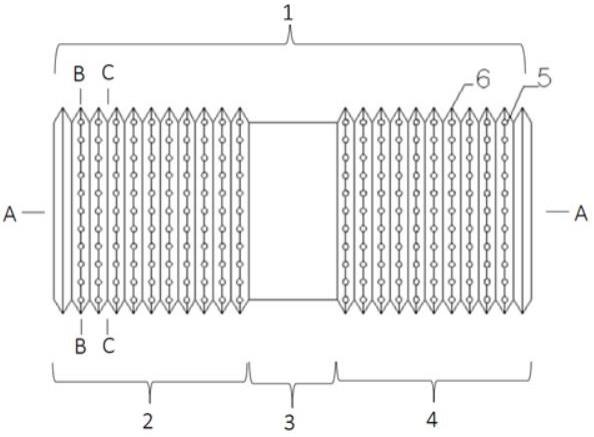

16.图1为本技术所述仿生强化传热热管的结构示意图;图2为图1的a-a剖面图;图3为图1的b-b剖面图;图4为图1的c-c剖面图;图5为图2的a部放大图;图6为褶皱的结构示意图。

17.图中:1-管体;2-冷凝段;3-绝热段;4-蒸发段;5-细孔;6-褶皱;7-吸液芯附近液体流动方向;8-热管内气体流动方向;9-绝热套管;10-吸液芯;11-冷凝段管壁;12-绝热段管壁;13-蒸发段管壁;14-细孔周围管壁凹陷部分;15-热管内部工质;h-褶皱结构高度;l-褶皱结构宽度。

具体实施方式

18.下面将结合附图对本技术技术方案进行详细说明。

19.图1为本技术所述仿生强化传热热管的结构示意图,结合图2,该热管包括管体1,管体1内自左而右设有冷凝段2、绝热段3和蒸发段4,冷凝段2、绝热段3和蒸发段4的外层为冷凝段管壁11、绝热段管壁12和蒸发段管壁13,厚度为4mm~8mm,其内表面连接吸液芯10,绝热段管壁12外层设有绝热套管9,其厚度为3mm~7mm。绝热段长度为200mm~400mm;蒸发段长度为300mm~600mm;冷凝段长度为200mm~400mm本技术热管管体1的一端为冷凝段2,管体1的另一端为蒸发段4,在冷凝段2与蒸发段4之间为绝热段3,三段管道内径相同,为直管道。管体1内填充有循环流动的工质15,热管内工质15种类根据实际温度所需确定。

20.本技术热管管外循环介质,如水、空气、液态金属、超临界co2等的流动。

21.本技术热管管内管外两者的流动可以进行同方向的顺流或者反方向的逆流或者叉流。可以是强迫循环,也可是自然循环。

22.本技术热管的冷凝段管壁11、绝热段管壁12和蒸发段管壁13的材料为inconel-690合金或c71500合金,inconel-690合金具有优良的抗晶间腐蚀和抗晶间应力腐蚀开裂的能力,高纯度c71500合金可抵抗冷变形、热变形且耐腐蚀,更适用于船用小型堆换热器。

23.本技术热管冷凝段管壁11和蒸发段管壁13及绝热套管9外表面涂有纳米涂层,纳米涂层的材料为sio2或al或ti或v,纳米涂层构成超疏水表面,超疏水表面的接触角θ》150

°

,具有防颗粒沉积功能。

24.本技术热管吸液芯10为“ω”型吸液芯,其结构设计仿照荷叶边形状,即向热管内部的凸出部分为圆弧形,其最薄处厚度为2mm~4mm,最厚处厚度为7mm~10mm,凸起处曲率半径范围为2.5mm~3.5mm,沟槽处曲率半径范围为1.5mm~2mm,相邻两处凸起的距离为7mm~9mm,见图4所示。

25.本技术热管冷凝段管壁11和蒸发段管壁13外表面设有螺纹形均匀排布的褶皱6。

褶皱6的形状仿照非洲象耳的褶皱结构进行设计,为不规则波浪形,参见图5,褶皱6的高度h为3mm~4mm,底边宽l为4mm~6mm。其高度为3mm~4mm,底边宽为4mm~6mm。褶皱6由多个具有不同曲率半径的弧形凸起和多个具有不同曲率半径的弧形凹槽相连构成,最大弧形凸起的曲率半径范围为0.35mm~0.5mm,最小弧形凸起的曲率半径范围为0.25mm~0.4mm,最大弧形凹槽的曲率半径范围为0.3mm~0.4mm,最小弧形凹槽的曲率半径范围为0.2mm~0.3mm。

26.在一个实施例中,褶皱6为对称结构,褶皱6的顶部是一个弧形凸起。褶皱6的凸起和凹槽均为圆弧,凸起和凹槽的圆弧平滑过渡。褶皱6一侧凸起和凹槽圆弧的半径分别为:r1,r2,r3,r4,r5,r6,r7,r8,r1~r8的大小分别为:0.2mm~0.3mm,0.15mm~0.25mm,0.12mm~0.2mm,0.1mm~0.15mm,0.3mm~0.6mm,0.25mm~0.5mm,0.15mm~0.2mm,0.2mm~0.3mm,参见图6。

27.褶皱6的尖端设有与吸液芯10上每个凸起相对应的仿生细孔5,仿生细孔5的形状仿照人体头盖骨上的“蝶导静脉孔”结构进行设计,仿生细孔5的长度为7mm~10mm,尖端部分直径为0.5mm~1mm,根部直径范围为2mm~3mm。同时仿生细孔5周围的冷凝段管壁11和蒸发段管壁13内表面部分具有水滴状凸起,该水滴状凸起伸入吸液芯10内,水滴状凸起包裹仿生细孔5下端。

28.在一个实施例中,水滴状凸起的最小曲率半径为0.6mm~1.5mm,最大曲率半径为1mm~2mm,具体见图5所示。

29.本技术热管壁面褶皱凹陷处,如图4所示,吸液芯10与管壁11之间导热不均,但相对图3所示的褶皱凸起处,其管壁较薄,导热过程中热量损耗小,使得管壁轴向方向导热相对均匀。

30.本技术所述仿生强化传热热管,其工作原理为:蒸气运行到冷凝段2放出热量后冷凝为液态工质,冷凝段2内的液态工质在吸液芯10产生的毛细驱动力的作用下回流到蒸发段4,开始新的循环,如此不断循环,从而高效地将热量从蒸发段4传递到冷凝段2,外部热量被由低温蒸发段4吸收,内部热量由冷凝段2排向管外。

31.以上为本技术示范性实施例,本技术的保护范围由权利要求书及其等效物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1