一种铜靶材的清洗方法与流程

1.本发明属于靶材清洗领域,具体涉及一种铜靶材的清洗方法。

背景技术:

2.随着超大规模集成电路的飞速发展,超高纯铜及铜合金靶材被广泛应用。靶材洁净度对集成电路金属薄膜的制备以及性能存在着很大的影响,主要表现为:洁净的靶材在被溅射使用过程中可以保证沉积薄膜的成分均匀、厚度一致,可以满足集成电路中对铜薄膜制备的需求。

3.在自然环境下,铜由于铜原子最外层电子数处于非稳定状态,容易失去电子被氧化,生成氧化铜产生变色。因此,为了确保溅射过程稳定、薄膜成分均匀,需要严格控制靶材表面的洁净度,从而使靶材均匀地溅射在溅镀基材上。此外,在前工序车削螺纹的过程中,铜碎屑极易嵌入、附着在螺纹内,致使靶材溅射过程中极易发生particle现象,进而影响客户使用良率,因此,为减少超高纯铜及铜合金靶材产生particle现象。

4.cn112267099a提供了一种靶材表面的清洗方法,所述清洗方法包括以下步骤:将靶材表面进行流水清洗并擦拭,然后依次进行超声振动清洗、喷射清洗和吹扫干燥,得到清洗完成的靶材。所述方法采用多级清洗工艺,对加工完成后的靶材依次进行流水清洗、超声振动清洗以及喷射清洗,使靶材组件的溅射面、喷砂熔射区、凹槽等各区域均能够完成清洗,达到完全去污、去油、去杂质、去粉尘的效果;所述方法采用吹扫干燥的方式,快速吹干,避免液体长时间残留容易形成水印的问题;所述方法清洗过程中未使用任何有机溶剂,清洗成本低,产生废液量较少。

5.cn111451190a提供了一种靶材的清洗方法,包括以下步骤:提供靶材;对所述靶材进行喷洒清洗。通过向所述靶材表面喷射清洗剂进行清洗,在清洗的过程中,不会产生摩擦,有效解决了靶材在清洗过程中造成表面擦伤的问题,提升了靶材表面的光洁度。进一步的,还可以向所述靶材表面喷射高压气体,吹干所述清洗剂,同时也带走污渍,从而提高了清洗效果。

6.目前超高纯铜及铜合金靶材的清洗方法主要是通过纯水超声波清洗去油、接着用酒精加快靶材脱水、最后烘干来保证其表面洁净度,目前靶材经过清洗、干燥以及2层真空膜包装后仅可以在较短时间内保证超高纯铜及铜合金靶材表面清洁、无氧化现象。在生产流动过程中及包装后,铜靶材的表面容易产生氧化现象,表面洁净度变差,进而降低铜靶材产品的保质期。

7.因此,需要开发新的铜靶材清洗方法,能够延缓铜靶材在生产流动过程中及包装后表面过早产生氧化现象,进而提高铜靶材产品的保质期,避免后续溅射过程中产生particle现象。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供了一种铜靶材的清洗方法,将

待清洗的铜靶材依次进行除油、除锈、醇洗以及干燥,得到洁净的铜靶材;本发明所述铜靶材的清洗方法增加了除锈这一步骤,从而达到更好的清洗效果,增加铜靶材的表面洁净度,延缓铜靶材的氧化;同时,除锈液对车削过程中嵌入螺纹内的微小铜屑具有微蚀作用,可以避免在后续溅射镀膜的使用过程中产生particle现象;且操作简便

9.为达此目的,本发明采用以下技术方案:

10.本发明的目的在于提供一种铜靶材的清洗方法,将待清洗的铜靶材依次进行除油、除锈、醇洗以及干燥,得到洁净的铜靶材。

11.本发明所述铜靶材的清洗方法增加了除锈这一步骤,延缓铜靶材的氧化,增加铜靶材的表面洁净度;同时,可以从根本上去除铜靶材加工后嵌在螺纹中的微小铜屑,避免在后续溅射镀膜的使用过程中产生particle现象。

12.值得说明的是,本发明所述铜靶材包括纯度≥6n的超高纯铜靶材以及铜合金靶材。

13.作为本发明优选的技术方案,在所述除油前进行一次清洗。

14.优选地,所述一次清洗使用的清洗剂包括纯水。

15.优选地,所述一次清洗的方式为超声。

16.优选地,所述一次清洗的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17.优选地,所述一次清洗的时间为5-20min,例如可以是5min,6min,7min,8min,9min,10min,11min,12min,13min,14min,15min,16min,17min,18min,19min,20min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.作为本发明优选的技术方案,所述除油使用的除油剂包括异丙醇。

19.优选地,所述除油的方式为浸泡。

20.优选地,所述除油的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.优选地,所述除油的时间为10-30min,例如可以是10min,12min,14min,16min,18min,20min,22min,24min,26min,28min,30min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.作为本发明优选的技术方案,在所述除油后,所述除锈前进行二次清洗。

23.优选地,所述二次清洗使用的清洗剂包括纯水。

24.优选地,所述二次清洗的方式为超声。

25.优选地,所述二次清洗的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26.优选地,所述二次清洗的时间为5-20min,例如可以是5min,6min,7min,8min,9min,10min,11min,12min,13min,14min,15min,16min,17min,18min,19min,20min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.作为本发明优选的技术方案,所述除锈是采用除锈液完成的。

28.优选地,所述除锈液包括苯三唑、油酸基羟基咪唑啉、柠檬酸和丁炔二醇。

29.优选地,所述除锈液包括苯三唑8-12wt%,例如可以是8wt%,8.5wt%,9wt%,9.5wt%,10wt%,10.5wt%,11wt%,11.5wt%,12wt%等,油酸基羟基咪唑啉10-15wt%,例如可以是10wt%,10.5wt%,11wt%,11.5wt%,12wt%,12.5wt%,13wt%,13.5wt%,14wt%,14.5wt%,15wt%等,柠檬酸5-10wt%,例如可以是5wt%,5.5wt%,6wt%,6.5wt%,7wt%,7.5wt%,8wt%,8.5wt%,9wt%,9.5wt%,10wt%等,丁炔二醇1-3wt%,例如可以是1wt%,1.3wt%,1.5wt%,1.8wt%,2wt%,2.2wt%,2.5wt%,2.7wt%,3wt%等,其余为水,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,所述除锈的方式为浸泡。

31.优选地,所述除锈的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32.优选地,所述除锈的时间为5-10min,例如可以是5min,5.5min,6min,6.5min,7min,7.5min,8min,8.5min,9min,9.5min,10min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,在所述除锈后,所述醇洗前进行三次清洗。

34.优选地,所述三次清洗使用的清洗剂包括纯水。

35.优选地,所述三次清洗的方式为超声。

36.优选地,所述三次清洗的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37.优选地,所述三次清洗的时间为5-20min,例如可以是5min,6min,7min,8min,9min,10min,11min,12min,13min,14min,15min,16min,17min,18min,19min,20min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38.作为本发明优选的技术方案,所述醇洗使用的试剂包括乙醇。

39.优选地,所述醇洗的方式为浸泡。

40.优选地,所述醇洗的温度为20-30℃,例如可以是20℃,21℃,22℃,23℃,24℃,25℃,26℃,27℃,28℃,29℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

41.优选地,所述醇洗的时间为1-5min,例如可以是1min,1.5min,2min,2.5min,3min,3.5min,4min,4.5min,5min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

42.作为本发明优选的技术方案,所述干燥的方式为气枪吹扫。

43.作为本发明优选的技术方案,所述铜靶材清洗方法包括如下步骤:

44.首先,将待清洗的铜靶材置于纯水中进行一次清洗,20-30℃超声5-20min;其次,将其置于异丙醇中进行除油,20-30℃浸泡10-30min;再次,将其置于纯水中进行二次清洗,20-30℃超声5-20min;接着,将其置于除锈液中进行除锈,20-30℃浸泡5-10min;随后,将其置于纯水中进行三次清洗,20-30℃超声5-20min;然后,将其置于乙醇中进行醇洗,20-30℃浸泡1-5min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

45.其中,所述除锈液包括苯三唑8-12wt%,油酸基羟基咪唑啉10-15wt%,柠檬酸5-10wt%,丁炔二醇1-3wt%,其余为水。

46.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

47.与现有技术相比,本发明的有益效果为:

48.(1)本发明所述铜靶材的清洗方法中增加了除锈这一步骤,从而达到更好的清洗效果,增加铜靶材的表面洁净度,延缓铜靶材的氧化;

49.(2)本发明所述铜靶材的清洗方法对车削过程中嵌入螺纹内的微小铜屑具有微蚀作用,可以避免在后续溅射镀膜的使用过程中产生particle现象。

具体实施方式

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.实施例1

52.本实施例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

53.首先,将待清洗的铜靶材置于纯水中进行一次清洗,25℃超声10min;其次,将其置于异丙醇中进行除油,25℃浸泡20min;再次,将其置于纯水中进行二次清洗,25℃超声10min;接着,将其置于除锈液中进行除锈,25℃浸泡8min;随后,将其置于纯水中进行三次清洗,25℃超声10min;然后,将其置于乙醇中进行醇洗,25℃浸泡3min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

54.其中,所述除锈液包括苯三唑8wt%,油酸基羟基咪唑啉15wt%,柠檬酸8wt%,丁炔二醇1wt%,其余为水。

55.实施例2

56.本实施例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

57.首先,将待清洗的铜靶材置于纯水中进行一次清洗,20℃超声20min;其次,将其置于异丙醇中进行除油,20℃浸泡30min;再次,将其置于纯水中进行二次清洗,20℃超声20min;接着,将其置于除锈液中进行除锈,20℃浸泡10min;随后,将其置于纯水中进行三次清洗,20℃超声20min;然后,将其置于乙醇中进行醇洗,20℃浸泡5min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

58.其中,所述除锈液包括苯三唑12wt%,油酸基羟基咪唑啉12wt%,柠檬酸10wt%,丁炔二醇3wt%,其余为水。

59.实施例3

60.本实施例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

61.首先,将待清洗的铜靶材置于纯水中进行一次清洗,30℃超声5min;其次,将其置于异丙醇中进行除油,30℃浸泡10min;再次,将其置于纯水中进行二次清洗,30℃超声5min;接着,将其置于除锈液中进行除锈,30℃浸泡5min;随后,将其置于纯水中进行三次清洗,30℃超声5min;然后,将其置于乙醇中进行醇洗,30℃浸泡1min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

62.其中,所述除锈液包括苯三唑10wt%,油酸基羟基咪唑啉10wt%,柠檬酸5wt%,丁炔二醇2wt%,其余为水。

63.实施例4

64.本实施例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

65.首先,将待清洗的铜靶材置于纯水中进行一次清洗,25℃超声10min;其次,将其置于异丙醇中进行除油,25℃浸泡20min;再次,将其置于纯水中进行二次清洗,25℃超声10min;接着,将其置于除锈液中进行除锈,25℃浸泡15min;随后,将其置于纯水中进行三次清洗,25℃超声10min;然后,将其置于乙醇中进行醇洗,25℃浸泡3min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

66.其中,所述除锈液包括苯三唑8wt%,油酸基羟基咪唑啉15wt%,柠檬酸8wt%,丁炔二醇1wt%,其余为水。

67.实施例5

68.本实施例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

69.首先,将待清洗的铜靶材置于纯水中进行一次清洗,25℃超声10min;其次,将其置于异丙醇中进行除油,25℃浸泡20min;再次,将其置于纯水中进行二次清洗,25℃超声10min;接着,将其置于除锈液中进行除锈,25℃浸泡2min;随后,将其置于纯水中进行三次清洗,25℃超声10min;然后,将其置于乙醇中进行醇洗,25℃浸泡3min;最后用气枪吹扫进行干燥,得到洁净的铜靶材;

70.其中,所述除锈液包括苯三唑8wt%,油酸基羟基咪唑啉15wt%,柠檬酸8wt%,丁炔二醇1wt%,其余为水。

71.对比例1

72.本对比例提供了一种铜靶材的清洗方法,所述清洗方法包括如下步骤:

73.首先,将待清洗的铜靶材置于纯水中进行一次清洗,25℃超声10min;其次,将其置于异丙醇中进行除油,25℃浸泡20min;然后,将其置于乙醇中进行醇洗,25℃浸泡3min;最后用气枪吹扫进行干燥,得到洁净的铜靶材。

74.(一)将上述实施例与对比例所述清洗方法的清洗效果进行验证,待清洗的铜靶材表面有黄色的锈迹,清洗后,表面呈现出均匀的紫红色,即可认为清洗效果达标;将a个待清洗的铜靶材进行清洗,清洗后,得到了b个洁净的铜靶材,则清洗达标率为a/b

×

100%。

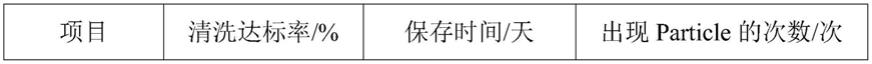

75.将上述实施例与对比例的清洗达标率列于表1。

76.(二)将上述实施例与对比例中洁净的铜靶材的保存时间进行测试,测试方法如下:将洁净的铜靶材进行真空膜包装,将包装后的铜靶材放入仓库,控制仓库的温度在25℃,湿度在50-60%,记录铜靶材再次发生氧化的时间,即为保存时间,单位为天。

77.将上述实施例与对比例氧化测试的结果列于表1。

78.(三)将上述实施例与对比例中洁净的铜靶材用于溅射镀膜,除清洗方法外,其他所有条件保持一致,记录溅射镀膜过程中出现particle的次数,具体步骤如下:将n个洁净的铜靶材用于溅射镀膜,记录每一枚铜靶材出现particle现象的次数,并计算平均值,即为洁净铜靶材出现particle的次数。

79.将上述实施例与对比例出现particle的次数列于表1。

80.表1

[0081][0082][0083]

由表1可以得出以下几点:

[0084]

(1)由实施例1-3可以看出,本发明所述铜靶材的清洗方法能够有效去除靶材表面的氧化物,清洗后表面无黄色铜锈,清洗达标率高;经真空包装后,保存时间均在60天以上;用于溅射镀膜时,出现particle的次数也较低;

[0085]

(2)将实施例1与实施例4、5进行对比,可以看出,由于实施例4所述除锈的时间为15min,超出本发明优选的5-10min,对清洗效果的影响不大,当长此以往会造成浪费,增加清洗成本;由于实施例5所述除锈的时间为2min,低于本发明优选的5-10min,会导致清洗不到位,清洗达标率下降,保存时间变短,用于溅射镀膜时,出现particle的次数也有所增加;

[0086]

(3)将实施例1和对比例1进行对比,可以看出,由于对比例1所述清洗方法不包括除锈这一步骤,导致很多嵌在靶材内的微小铜屑无法被洗去,洁净度低,清洗达标率下降,保存时间大幅减少,用于溅射镀膜时,出现particle的次数增加。

[0087]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1