一种餐饮油污水的环保节能处理方法与流程

1.本发明涉及一种污水处理技术领域,尤其指一种餐饮油污水的环保节能处理方法。

背景技术:

2.现有一种申请号为cn201720773764.3名称为《一种用于污水处理厂的除油撇渣装置》的中国发明专利公开了一种用于污水处理厂的除油撇渣装置,包括壳体,所述壳体为中空结构,所述壳体的上侧侧壁设有进水通道,且进水通道的底部横向设有转动板,所述转动板与进水通道滑动连接,所述转动板远离进水通道的一侧侧壁转动连接有第一摆动杆,所述壳体的内壁转动连接有第二摆动杆,且第一摆动杆与第二摆动杆通过转动件转动连接,所述第二摆动杆的侧壁上设有滑槽,所述滑槽的一侧侧壁通过弹簧连接有与滑槽相匹配的滑块,所述滑块远离滑槽底部的一侧侧壁转动连接有连接杆,且连接杆远离滑块的一端与第一摆动杆转动连接。该发明结构简单,操作方便,整个处理装置分工明确,污水中油和滤渣处理充分且效果明显。然而,该装置需要使用驱动电机作为动力源,无法实现不使用电机去除油污的功能,因此该装置的结构还需进一步改进。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术现状而提供一种无需使用驱动电机、能源消耗小、绿色环保,污水处理效果好的餐饮油污水的环保节能处理方法。

4.本发明解决上述技术问题所采用的技术方案为:本餐饮油污水的环保节能处理方法,其特征在于:包括以下步骤,

5.一、将污水从进水口通入无动力的油污水处理装置中,污水蓄积在油污水处理装置的壳体内腔的前腔体中;

6.二、蓄积在前腔体中的污水漫过壳体内腔中的隔板的顶部而从前腔体进入壳体内腔的后腔体中;

7.三、污水在后腔体中逐渐升高浸没位于后腔体中的连通管的进口,污水隔离连通管的进口和浮在污水表面的污油;

8.四、后腔体中的污水升至隔板高度时,位于污水表面的污油沿进油斗组件导入壳体内腔中的储油壳的侧壁上的进油口中,污油收集在储油壳内,分离了污油的污水从后腔体的清水出口排出,完成餐饮污水的油污处理。

9.作为改进,在步骤一中,通入无动力的油污水处理装置的污水可优选先由过滤篮截留餐饮残渣和大颗粒物,过滤后的污水进入前腔体中。

10.进一步改进,在所述过滤篮的内壁上可优选铺设有过滤网。

11.作为改进,在所述后腔体中可优选设置有第二隔板和第三隔板,所述第二隔板的顶部高于隔板的顶部,所述储油壳即第二隔板、第三隔板和壳体内壁围成的封闭结构,所述第二隔板将后腔体分为后前腔体和后后腔体,所述第三隔板将后后腔体分为储油壳内腔和

储存清水的储水腔,在步骤四中,分离了污油的污水从后腔体的清水出口进入壳体内腔的储水腔中收集。

12.进一步改进,在所述储水腔的内壁上可优选设置出水口。

13.进一步改进,所述连通管可优选为三通管,所述三通管的上开口高于隔板的顶部。

14.进一步改进,在所述连通管的进口上可优选设置有能阻止污油通过的过滤网体;从过滤篮漏过的餐饮残渣和颗粒物沉淀到过滤篮下方的框体或袋体中。

15.进一步改进,在储油壳内腔的顶部可优选设置有捞油口,在所述捞油口上能脱卸地盖置有密封盖。

16.作为改进,所述进油斗组件可优选包括进油板、定位杆和限位块,所述定位杆分布在进油口两侧的储油壳外壁上,在每个定位杆上均设置有相应的限位块,所述进油板的两侧分别设置有翼板,在每个翼板上设置有能套在对应定位杆上并能顶触在限位块上而定位进油板的定位板,当所述定位板顶触在对应限位块上时,远离进油口的进油板一端的高度高于靠近进油口的进油板另一端的高度。

17.进一步改进,在进油口的底边对应的储油壳外壁上可优选设置有l形的阻油条,所述进油板的底部顶触在阻油条上,所述阻油条的宽度大于进油口的宽度,在与进油口位置对应的阻油条上设置有阻油条凹部,在阻油条两端的储油壳外壁上分别设置有挡板,任一挡板与对应的翼板的侧壁相贴合。

18.与现有技术相比,本发明的优点在于:巧妙地利用了污油的物理特性,以及油污水处理装置中清水出口、连通管进口与隔板的高度位置关系,污油轻而污水重,污油浮在污水表面,从而当污水漫过隔板进入后腔体后,随着水位上涨,污油与连通管进口被污水隔离,污油无法从连通管进入清水出口,而后腔体中水位继续升高至高于清水出口时,污水从连通管进口进入清水出口,污油则浮在污水表面上被进油斗组件导入进油口,最终收集在储油壳内腔中,通过无动力的纯物理方法实现了油水分离,本环保节能处理方法无需驱动电机驱动,绿色环保、能源消耗低,污水处理效果好;污水在无动力的油污水处理装置中经过三个腔体,多次沉淀、分离餐饮残渣和污油,能有效地去除污水中的杂质,提高水体清洁度,所有的污水处理通过机械截留和微生物,无需使用化学添加剂,便于处理后的污水排放,也更加的节能环保。

附图说明

19.图1为本发明实施例的去除污水中污油的流程图;

20.图2为本发明第二种实施例的去除污水中污油的流程图;

21.图3是图2中采用的无动力的油污水处理装置的立体图;

22.图4是图3的俯视图;

23.图5是图4中沿a-a线的剖面图;

24.图6是图4中沿b-b线的剖面图;

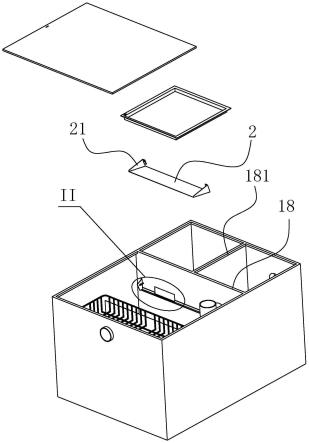

25.图7是图3的结构分解图;

26.图8是图7的进一步结构分解图;

27.图9是图7中i部分的放大图;

28.图10是图8中ii部分的放大图;

29.图11为本发明第三种实施例的去除污水中污油的流程图;

30.图12是图11中采用的油污水处理装置的俯视图;

31.图13是图12中沿c-c线的剖面图;

32.图14是图12的结构分解图;

33.图15是图14的进一步结构分解图;

34.图16是图15中iii部分的放大图。

具体实施方式

35.以下结合附图实施例对本发明作进一步详细描述。

36.如图1所示,本实施例的餐饮油污水的环保节能处理方法,包括以下步骤,

37.一、将污水从进水口11通入无动力的油污水处理装置中,污水蓄积在油污水处理装置的壳体内腔的前腔体10中;

38.二、蓄积在前腔体10中的污水漫过壳体内腔中的隔板13的顶部而从前腔体10进入壳体内腔的后腔体中;

39.三、污水在后腔体中逐渐升高浸没位于后腔体中的连通管5的进口,污水隔离连通管5的进口和浮在污水表面的污油;

40.四、后腔体中的污水升至隔板13高度时,位于污水表面的污油沿进油斗组件导入壳体内腔中的储油壳的侧壁上的进油口14中,污油收集在储油壳内,分离了污油的污水从后腔体的清水出口19排出,完成餐饮污水的油污处理。

41.如图2至10所示,第二种实施例的餐饮油污水的环保节能处理方法,包括以下步骤,一、将污水从进水口11通入无动力的油污水处理装置中;

42.二、通入无动力的油污水处理装置的污水先由过滤篮4截留餐饮残渣和大颗粒物,污水蓄积在油污水处理装置的壳体内腔的前腔体10中;

43.三、蓄积在前腔体10中的污水漫过壳体内腔中的隔板13的顶部而从前腔体10进入壳体内腔的后腔体中;

44.四、污水在后腔体中逐渐升高浸没位于后腔体中的连通管5的进口,污水隔离连通管5的进口和浮在污水表面的污油;

45.五、后腔体中的污水升至隔板13高度时,位于污水表面的污油沿进油斗组件导入壳体内腔中的储油壳的侧壁上的进油口14中,污油收集在储油壳内,在后腔体中设置有第二隔板18和第三隔板181,第二隔板18的顶部高于隔板13的顶部,储油壳即第二隔板18、第三隔板181和壳体内壁围成的封闭结构,第二隔板18将后腔体分为后前腔体101和后后腔体102,第三隔板181将后后腔体102分为储油壳内腔15和储存清水的储水腔,在步骤四中,分离了污油的污水从后腔体的清水出口19进入壳体内腔的储水腔中收集,完成餐饮污水的油污处理。

46.还可以包括步骤六,储水腔中收集的去油污水从出水口排出油污水处理装置。

47.在过滤篮4的内壁上铺设有过滤网。过滤网是能附着分解餐饮残渣和油污的微生物的污水初步处理网。在储水腔的内壁上设置出水口12。连通管5为三通管,三通管的上开口高于隔板13的顶部。在连通管5的进口上设置有能阻止污油通过的过滤网体。在储油壳内腔15的顶部设置有捞油口,在捞油口上能脱卸地盖置有密封盖。

48.进油斗组件包括进油板2、定位杆16和限位块161,定位杆16分布在进油口14两侧的储油壳外壁上,在每个定位杆16上均设置有相应的限位块161,进油板2的两侧分别设置有翼板21,在每个翼板21上设置有能套在对应定位杆16上并能顶触在限位块161上而定位进油板2的定位板22,当定位板16顶触在对应限位块161上时,远离进油口14的进油板一端的高度高于靠近进油口14的进油板另一端的高度。

49.在进油口14的底边对应的储油壳外壁上设置有l形的阻油条3,进油板2的底部顶触在阻油条3上,阻油条3的宽度大于进油口14的宽度,在与进油口14位置对应的阻油条3上设置有阻油条凹部31,在阻油条3两端的储油壳外壁上分别设置有挡板17,任一挡板17与对应的翼板21的侧壁相贴合。

50.步骤一中采用的无动力的油污水处理装置的具体结构为,包括中空的壳体1,在壳体1的一端设置有污水进口11,在壳体内腔中设置有隔板13,隔板13将壳体内腔分为前腔体10和后腔体,污水进口11与前腔体10相连通,与后腔体对应的壳体内壁上设置有清水出口19,在后腔体中设置有连通管5,连通管5的进口朝下设置并与后腔体相连通,连通管5的出口与清水出口19相接通,连通管5的进口低于隔板13的顶部,在后腔体中设置有储油壳,在与隔板13的顶部位置对应的储油壳的侧壁上设置有进油口14,储油壳内腔15经进油口14与后腔体相连通,在与进油口14对应的储油壳侧壁上设置有能使悬浮在漫过隔板13的污水表面的污油流入进油口14的进油斗组件,进油斗组件的进油开口的高度与隔板13的顶部相对应。

51.在后腔体中设置有第二隔板18和第三隔板181,第二隔板18的顶部高于隔板13的顶部,储油壳即第二隔板18、第三隔板181和壳体内壁围成的封闭结构,第二隔板18将后腔体分为后前腔体101和后后腔体102,第三隔板181将后后腔体102分为储油壳内腔15和储存清水的储水腔,进油斗组件和连通管5连接在第二隔板18上,进油口14和清水出口19位于第二隔板18上。

52.在储油壳内腔15的顶部设置有捞油口,在捞油口上能脱卸地盖置有密封盖。连通管5为三通管,三通管的上开口高于隔板13的顶部。在连通管5的进口上设置有能阻止污油通过的过滤网体。在储水腔的内壁上设置有出水口12。

53.进油斗组件包括进油板2、定位杆16和限位块161,定位杆16分布在进油口14两侧的储油壳外壁上,在每个定位杆16上均设置有相应的限位块161,进油板2的两侧分别设置有翼板21,在每个翼板21上设置有能套在对应定位杆16上并能顶触在限位块161上而定位进油板2的定位板22,当定位板16顶触在对应限位块161上时,远离进油口14的进油板一端的高度高于靠近进油口14的进油板另一端的高度。定位杆16是螺杆,限位块161是螺接在对应螺杆上的限位螺母。在进油口14的底边对应的储油壳外壁上设置有l形的阻油条3,进油板2的底部顶触在阻油条3上,在阻油条3两端的储油壳外壁上分别设置有挡板17,任一挡板17与对应的翼板21的侧壁相贴合。阻油条3的宽度大于进油口14的宽度,在与进油口14位置对应的阻油条3上设置有阻油条凹部31。

54.进水口11高于隔板13的顶部,与进水口11对应的壳体内腔中设置有能截留餐饮残渣和大颗粒物的过滤篮4,进水口11与过滤篮4的内腔相连通。在过滤篮4的内壁上铺设有过滤网。过滤网是能附着分解餐饮残渣和油污的微生物的污水初步处理网。选用的微生物具体菌种属于现有技术,故不再详细描述。

55.如图11至16所示,第三种实施例的餐饮油污水的环保节能处理方法,包括以下步骤,一、将污水从进水口11通入无动力的油污水处理装置中;

56.二、通入无动力的油污水处理装置的污水先由过滤篮4截留餐饮残渣和大颗粒物,污水蓄积在油污水处理装置的壳体内腔的前腔体10中;

57.三、前腔体10的底部设置有框体103或袋体,从过滤篮4处漏过的餐饮残渣和颗粒物沉淀在框体103或袋体中;

58.四、污水从框体103或袋体的顶部溢出并漫过壳体内腔中的隔板13的顶部而从前腔体10进入壳体内腔的后腔体中;

59.五、污水在后腔体中逐渐升高浸没位于后腔体中的连通管5的进口,污水隔离连通管5的进口和浮在污水表面的污油;

60.六、后腔体中的污水升至隔板13高度时,位于污水表面的污油沿进油斗组件导入壳体内腔中的储油壳的侧壁上的进油口14中,污油收集在储油壳内,在后腔体中设置有第二隔板18和第三隔板181,第二隔板18的顶部高于隔板13的顶部,储油壳即第二隔板18、第三隔板181和壳体内壁围成的封闭结构,第二隔板18将后腔体分为后前腔体101和后后腔体102,第三隔板181将后后腔体102分为储油壳内腔15和储存清水的储水腔,在步骤四中,分离了污油的污水从后腔体的清水出口19进入壳体内腔的储水腔中收集。

61.七、储水腔中收集的去油污水从出水口排出油污水处理装置,完成餐饮污水的油污处理。

62.在过滤篮4的内壁上铺设有过滤网。过滤网是能附着分解餐饮残渣和油污的微生物的污水初步处理网。在储水腔的内壁上设置出水口12。连通管5为三通管,三通管的上开口高于隔板13的顶部。在连通管5的进口上设置有能阻止污油通过的过滤网体。在储油壳内腔15的顶部设置有捞油口,在捞油口上能脱卸地盖置有密封盖。

63.进油斗组件包括进油板2、定位杆16和限位块161,定位杆16分布在进油口14两侧的储油壳外壁上,在每个定位杆16上均设置有相应的限位块161,进油板2的两侧分别设置有翼板21,在每个翼板21上设置有能套在对应定位杆16上并能顶触在限位块161上而定位进油板2的定位板22,当定位板16顶触在对应限位块161上时,远离进油口14的进油板一端的高度高于靠近进油口14的进油板另一端的高度。

64.在进油口14的底边对应的储油壳外壁上设置有l形的阻油条3,进油板2的底部顶触在阻油条3上,阻油条3的宽度大于进油口14的宽度,在与进油口14位置对应的阻油条3上设置有阻油条凹部31,在阻油条3两端的储油壳外壁上分别设置有挡板17,任一挡板17与对应的翼板21的侧壁相贴合。

65.步骤一中采用的无动力的油污水处理装置的具体结构为,包括中空的壳体1,在壳体1的一端设置有污水进口11,在壳体内腔中设置有隔板13,隔板13将壳体内腔分为前腔体10和后腔体,污水进口11与前腔体10相连通,与后腔体对应的壳体内壁上设置有清水出口19,在后腔体中设置有连通管5,连通管5的进口朝下设置并与后腔体相连通,连通管5的出口与清水出口19相接通,连通管5的进口低于隔板13的顶部,在后腔体中设置有储油壳,在与隔板13的顶部位置对应的储油壳的侧壁上设置有进油口14,储油壳内腔15经进油口14与后腔体相连通,在与进油口14对应的储油壳侧壁上设置有能使悬浮在漫过隔板13的污水表面的污油流入进油口14的进油斗组件,进油斗组件的进油开口的高度与隔板13的顶部相对

应。前腔体10上盖有能脱卸的盖板结构104。

66.在后腔体中设置有第二隔板18和第三隔板181,第二隔板18的顶部高于隔板13的顶部,储油壳即第二隔板18、第三隔板181和壳体内壁围成的封闭结构,第二隔板18将后腔体分为后前腔体101和后后腔体102,第三隔板181将后后腔体102分为储油壳内腔15和储存清水的储水腔,进油斗组件和连通管5连接在第二隔板18上,进油口14和清水出口19位于第二隔板18上。

67.在储油壳内腔15的顶部设置有捞油口,在捞油口上能脱卸地盖置有密封盖。连通管5为三通管,三通管的上开口高于隔板13的顶部。在连通管5的进口上设置有能阻止污油通过的过滤网体。过滤网体是纳米材料制作的不锈钢过滤网51,能通过水同时阻止污油通过,其具体结构属于公知技术,故不再详细描述。三通管可以采用方形管50扁平设计,有助于减小占用空间,也能使下端开口与水面相竖直,方便进水和过滤。出水口12处也改用方形出水结构121,方便于外接的方形管道相连接。

68.进油斗组件包括进油板2、定位杆16和限位块161,定位杆16分布在进油口14两侧的储油壳外壁上,在每个定位杆16上均设置有相应的限位块161,进油板2的两侧分别设置有翼板21,在每个翼板21上设置有能套在对应定位杆16上并能顶触在限位块161上而定位进油板2的定位板22,当定位板16顶触在对应限位块161上时,远离进油口14的进油板一端的高度高于靠近进油口14的进油板另一端的高度。定位杆16是螺杆,限位块161是螺接在对应螺杆上的限位螺母。在进油口14的底边对应的储油壳外壁上设置有l形的阻油条3,进油板2的底部顶触在阻油条3上,在阻油条3两端的储油壳外壁上分别设置有挡板17,任一挡板17与对应的翼板21的侧壁相贴合。阻油条3的宽度大于进油口14的宽度,在与进油口14位置对应的阻油条3上设置有阻油条凹部31。

69.进水口11高于隔板13的顶部,与进水口11对应的壳体内腔中设置有能截留餐饮残渣和大颗粒物的过滤篮4,进水口11与过滤篮4的内腔相连通。在过滤篮4的内壁上铺设有过滤网。过滤网是能附着分解餐饮残渣和油污的微生物的污水初步处理网。选用的微生物具体菌种属于现有技术,故不再详细描述。在过滤篮4下方还可以设置残渣存放的框体103或袋体,方便残渣的收集和处理。过滤篮4上的过滤网可以采用可拆卸的网袋结构41,方便清理和更换。

70.工作原理:经过滤后的污水从前腔体漫入后腔体中,由于隔板高于连通管进口的高度,所以污水中的污油从前腔体溢流到后前腔体,后前腔体中水满上来后高过清水出口,水就会流入后后腔体中,而此时,污油由于物理特性浮在水面上,因此污油从后前腔体水面上沿进油板流入进油斗组件,并最终从进油口进入储油壳内腔中收集,实现油水分离。

71.进油斗组件的进油板由于通过定位板与定位杆相连接,因此进油板与储油壳外壁处于活动连接状态,进油板能相对储油壳外壁轻微摆动,当油漫至进油板处时,进油板轻轻抬起将进油板附近的油刮入进油斗组件内,使油沿进油板导入储油壳内,导油效果更好,导油后的进油板因自重重新复位后再次将附近的油刮入,重复导油操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1