一种节能型工业废水生物脱氮系统及工艺的制作方法

1.本发明属于废水处理领域,具体涉及一种节能型工业废水生物脱氮系统及工艺。

背景技术:

2.目前氮素的生产每年呈递增趋势,这主要归因于农业生产的需求,但化石燃料能源的消耗也在其中发挥着重要作用。除了高密度农业和化石燃料燃烧所造成的氮素污染之外,需要不同含氮化合物的工业过程也是氮素污染的重要来源之一。例如:按作为原料用于生产多种产品,如:尼龙、塑料、树脂、胶水、动物饲料添加剂以及炸药等。人类活动所造成的氮循环的加速为全球人口的待续增长提供了条件,比如提供给人类足够的食物和燃料等。然而,人们对氮循环的理解,已经从如何促进食物和燃料的生产,转变为认识到氮循环加速对环境系统的破坏。另外,全球氮素的生产与营养性氮素需求之间存在区域性的不平衡。实际上,在某些地区氮素被用来生产出过量食物的同时,也造成了许多环境污染问题。由氮素污染引起的水环境问题日益突出,而其中硝酸盐污染问题尤为严重。硝酸盐及其衍生物因具有致病、致癌作用而影响人类健康。因此,加大对污水中氮素污染的治理,尤其是提高硝酸盐氮的处理效率是目前污水治理技术中亟待解决的问题。近几年利用微生物处理硝酸盐氮的脱氮方式由于其处理成本低,且效率高,被越来越多的应用到废水处理中来。

3.生物脱氮法是利用反硝化细菌将硝酸盐降解为氮气的生物脱氮过程,一般经历n0

3-→

n0

2-→

no

→n20→

n2的过程。反硝化细菌包括pseudomonas(假单胞菌)、micrococcus(小球菌)、proteus(变形杆菌)、bacillus(芽抱杆菌)、aerobacter(嗜气杆菌属)、产碱杆菌属等。这些反硝化细菌在有氧条件下,利用氧进行呼吸,分解有机物;在无氧条件下,以硝酸盐或亚硝酸盐为电子受体,氧化有机物,同时将硝酸盐转化成氮气。生物反硝化的基本前提是具有活性微生物、厌氧或缺氧环境和电子供体。反硝化过程可以用以下的总方程式表示:2no3+10e+12h

→

n2+6h2o。

4.缺氧-好氧活性污泥脱氮系统是在20世纪80年代被开发出来的。这种工艺的主要特点是把反硝化池放在系统之首,所以又被称为前置反硝化生物脱氮系统。或称为ano工艺。这是目前采用比较广泛的一种生物脱氮工艺。该系统工艺流程简单,构筑物少,无需外加碳源,降低了工程投资成本和运行费用。但此系统的不足之处在于从好氧池出来的水含有一定浓度的硝酸盐,如果沉淀池运行不当,在沉淀池内会发生反硝化反应,造成污泥上浮,使处理后出水水质恶化。此外,该工艺脱氮效率不高,一般为70%~80%。

技术实现要素:

5.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种建设成本及建设成本较以往常规工艺更低,且总氮去除率更高的节能型工业废水生物脱氮系统和工艺。

6.为了实现上述目的,本发明采取的技术方案如下:

7.一种节能型工业废水生物脱氮系统,包括依次通过管道连接的酸碱调节池、好氧

硝化池、厌氧池、氮气储罐、缺氧反硝化池以及沉淀池;

8.所述酸碱调节池的前端连接废水进水管,引入待处理的工业废水;酸碱调节池同时还通过管道直接连接至厌氧池,将处理后废水选择地送入好氧硝化池或者厌氧池进一步处理;

9.所述好氧硝化池的底部通过污泥回流管连接至好氧硝化池;所述沉淀池的底部通过污泥回流管连接至缺氧反硝化池;

10.所述氮气储罐通过气体管道分别连接至厌氧池和缺氧反硝化池,用于收集缺氧反硝化池内产生的氮气,并将储存的氮气送入厌氧池内。

11.进一步地,所述好氧硝化池和缺氧反硝化池内均设有射流搅拌组件,所述射流搅拌组件用于将池内下方水体引到上方,并通过射流的形式进行喷射,利用射流喷射形成涡流起到搅拌效果。

12.具体地,所述射流搅拌组件包括加压水泵、螺旋管线和射流喷嘴;所述加压水泵设置在池下方;所述螺旋管线自下而上盘绕设置在池内,其底端与加压水泵连接,顶端管头闭合;所述射流喷嘴为一组,环向均布在螺旋管线上,通过射流喷嘴将水体通过射流喷射的方式在池内搅拌混合。

13.进一步地,本发明还提供采用上述系统进行工业废水生物脱氮的工艺,包括如下步骤:

14.(1)将待处理废水引入酸碱调节池内进行ph值调节;

15.(2)测定酸碱调节池内废水中氨盐含量,根据氨盐含量选择将酸碱调节池内处理废水,送入好氧硝化池或者厌氧池进一步处理;

16.(3)在好氧硝化池中外加硝化菌活性污泥并采用射流搅拌或者物理搅拌均匀混合污泥及废水,处理过程采用鼓风机向废水中通入氧气;

17.(4)厌氧池内根据溶解氧含量,从外接的氮气储罐通入氮气,除去池内部氧气,氧气通过单向的排气孔排出,使得内部废水处于缺氧状态;厌氧池内的少量污泥通过池底底部污泥回流管返回好氧硝化池;

18.(5)步骤(4)完成厌氧处理后的废水,进入缺氧反硝化池内进一步处理;在缺氧反硝化池中外加反硝化菌活性污泥并采用射流或者物理搅拌均匀混合污泥及废水,反应生成的氮气通过管道收集至氮气储罐内,用于厌氧池除氧;

19.(6)步骤(5)处理的废水最后进入沉淀池,直至废水中总氮量满足排放标准后,进行外排或者供厂区内循环使用;沉淀池内少量污泥通过池底污泥回流管返回至缺氧反硝化池。

20.步骤(1)中,采用向酸碱调节池内加入酸碱液来调节ph值,使得酸碱调节池内废水ph值控制在6.5~8.5之间。

21.步骤(2)中,采用水体成分检测仪测定水中氨盐含量;若氨盐含量≥10%,废水送入好氧硝化池内处理;若氨盐含量<10%,则直接送入厌氧池进一步处理。

22.步骤(3)中,好氧硝化池内控制温度为10℃~25℃,水力停留时间为8~12小时,ph值为6.5~7.5,污泥龄30~60天,出水do控制在l~2mg/l。

23.步骤(4)中,厌氧池内溶解氧含量do设置为0.3mg/l,当do≥0.3mg/l时,启动除氧装置,从外接的氮气储罐引入氮气,除去池内氧气。

24.步骤(5)中,缺氧反硝化池内温度控制在20℃~30℃,水力停留时间为8~12小时。

25.进一步地,好氧硝化池中硝化菌活性污泥驯化分为三个阶段,保持进水ph在6.5~7.5,温度10℃~25℃之间,水力停留时间(hrt)在6~8h,溶解氧do1~2mg/l;酸碱调节池中的第一阶段,进水氨氮浓度100-200mg/l,驯化时间为2~3天;第二阶段,进水氨氮浓度150-250mg/l,驯化时间为2~3天;第三阶段,进水氨氮浓度200-300mg/l,驯化时间为2~3天;

26.缺氧反硝化池中反硝化菌活性污泥驯化分为三个阶段,保持进水ph在7.0~8.5,温度20℃~30℃之间,水力停留时间(hrt)在8~10h,溶解氧do《0.3mg/l;酸碱调节池中的第一阶段,进水硝酸盐浓度50~100mg/l,驯化时间为2~3天;第二阶段,进水硝酸盐浓度100~150mg/l,驯化时间为2~3天;第三阶段,进水硝酸盐浓度150~200mg/l,驯化时间为2~3天;

27.测定进出水、好氧硝化池和缺氧反硝化池的总氮浓度,总氮去除率在90%以上,脱氮效率逐渐稳定,污泥驯化完成。

28.有益效果:

29.(1)本发明提供了一种节能型工业废水生物脱氮工艺,该工艺可以循环利用氮气及活性污泥并且无需外加电子供体及碳源,处理流程可根据污染物含量可以进行优化调整,该工艺可大大降低废水处理的基建投资和运行成本,提高脱氮率。

30.(2)本发明系统根据废水中含氮氨盐成分,适当跳过一些流程可降低运行成本提高除氮效率;厌氧处理和出水前沉淀阶段池中均设有专门的污泥回流管道,减少活性污泥损耗且没有需要外运的固体废物,减少运行成本。缺氧反硝化处理池中所产生的氮气可以用于厌氧池中去除水中的溶解氧循环使用,降低运行成本。

附图说明

31.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

32.图1是本发明脱氮工艺的流程图。

33.图2是本发明脱氮系统中射流搅拌组件的结构示意图。

34.图3是射流搅拌组件中射流喷嘴的安装示意图。

具体实施方式

35.根据下述实施例,可以更好地理解本发明。

36.如图1所示,本发明节能型工业废水生物脱氮系统,包括依次通过管道连接的酸碱调节池、好氧硝化池、厌氧池、氮气储罐、缺氧反硝化池以及沉淀池。

37.其中,酸碱调节池的前端连接废水进水管,引入待处理的工业废水;酸碱调节池同时还通过管道直接连接至厌氧池,将处理后废水选择地送入好氧硝化池或者厌氧池进一步处理。

38.好氧硝化池的底部通过污泥回流管连接至好氧硝化池;沉淀池的底部通过污泥回流管连接至缺氧反硝化池。

39.氮气储罐通过气体管道分别连接至厌氧池和缺氧反硝化池,用于收集缺氧反硝化池内产生的氮气,并将储存的氮气送入厌氧池内。

40.好氧硝化池和缺氧反硝化池内均设有射流搅拌组件,射流搅拌组件用于将池内下方水体引到上方,并通过射流的形式进行喷射,利用射流喷射形成涡流起到搅拌效果。

41.如图2所示,射流搅拌组件包括加压水泵1、螺旋管线2和射流喷嘴3;所述加压水泵1设置在池下方;所述螺旋管线2自下而上盘绕设置在池内,其底端与加压水泵1连接,顶端管头闭合;所述射流喷嘴3为一组,环向均布在螺旋管线2上,通过射流喷嘴3将水体通过射流喷射的方式在池内搅拌混合。

42.采用上述系统进行工业废水生物脱氮的工艺,包括如下步骤:

43.(1)将待处理废水引入酸碱调节池内进行ph值调节;池中设有ph值检测仪和水体成分检测仪,ph值仪器检测结果用来控制外加酸碱液投放量。使得酸碱调节池内废水ph值控制在6.5~8.5之间。

44.(2)采用水体成分检测仪测定酸碱调节池内废水中氨盐含量,根据氨盐含量选择将酸碱调节池内处理废水,送入好氧硝化池或者厌氧池进一步处理;若氨盐含量≥10%,废水送入好氧硝化池内处理;若氨盐含量<10%,则跳过好氧硝化池直接送入厌氧池进一步处理。

45.(3)在好氧硝化池中外加硝化菌活性污泥并采用射流搅拌或者物理搅拌均匀混合污泥及废水,处理过程采用鼓风机向废水中通入氧气,使水中的氨盐充分反应生成n0

2-‑

n及n0

3—

n。好氧硝化池内控制温度为10℃~25℃,水力停留时间为8~12小时,ph值为6.5~7.5,污泥龄30~60天,出水do控制在l~2mg/l。

46.(4)厌氧池内溶解氧含量do设置为0.3mg/l,当do≥0.3mg/l时,启动除氧装置,从外接的氮气储罐引入氮气,除去池内部氧气,氧气通过单向的排气孔排出,使得内部废水处于缺氧状态;厌氧池内的少量污泥通过池底底部污泥回流管返回好氧硝化池。

47.(5)步骤(4)完成厌氧处理后的废水,进入缺氧反硝化池内进一步处理;在缺氧反硝化池中外加反硝化菌活性污泥并采用射流或者物理搅拌均匀混合污泥及废水,使水中的n0

2-‑

n及n0

3-‑

n充分反应生成氮气,反应生成的氮气通过管道收集至氮气储罐内,用于厌氧池除氧;缺氧反硝化池内温度控制在20℃~30℃,水力停留时间为8~12小时。

48.(6)步骤(5)处理的废水最后进入沉淀池,池中的在线水质分析仪分析水中含氮废水总氮量,直至废水中总氮量满足排放标准后,进行外排或者供厂区内循环使用;沉淀池内少量污泥通过池底污泥回流管返回至缺氧反硝化池。

49.好氧硝化池中硝化菌活性污泥驯化分为三个阶段,保持进水ph在6.5~7.5,温度10℃~25℃之间,水力停留时间(hrt)在6~8h,溶解氧do1~2mg/l;酸碱调节池中的第一阶段,进水氨氮浓度100-200mg/l,驯化时间为2~3天;第二阶段,进水氨氮浓度150-250mg/l,驯化时间为2~3天;第三阶段,进水氨氮浓度200-300mg/l,驯化时间为2~3天;

50.缺氧反硝化池中反硝化菌活性污泥驯化分为三个阶段,保持进水ph在7.0~8.5,温度20℃~30℃之间,水力停留时间(hrt)在8~10h,溶解氧do《0.3mg/l;酸碱调节池中的第一阶段,进水硝酸盐浓度50~100mg/l,驯化时间为2~3天;第二阶段,进水硝酸盐浓度100~150mg/l,驯化时间为2~3天;第三阶段,进水硝酸盐浓度150~200mg/l,驯化时间为2~3天;

51.测定进出水、好氧硝化池和缺氧反硝化池的总氮浓度,总氮去除率在90%以上,脱氮效率逐渐稳定,污泥驯化完成。

52.实施例1

53.某石化污水处理厂废水按本工艺流程运行4个月,稳定运行的条件和整个工艺的处理效果分别如下:

54.好氧硝化反应池:硝化菌为哈工大异养硝化不动细菌l7,保藏编号为:cgmcc no.7486,水温10℃~25℃,水力停留时间1.0~1.5d,溶解氧do:0.8~1.0mg/l,ph:6.5~7.5。活性污泥制备:(1)用lb培养基活化菌株:将斜面培养基上保存的硝化不动细菌l7用接种环刮取1环菌苔,接种入装有100ml lb培养基的250ml锥形瓶中,30℃摇床震荡培养培养12h,即可获得菌液;(2)将活化后的菌液接种于待处理的含氮废水中,投加量为受处理废水体积的10%,ph值范围在6.5~7.5之间,室温静置培养。(3)吸取加入菌液的废水中0.lml至反硝化细菌分离用固体培养基上(已放置过夜,无杂菌生长),用玻璃刮刀将土壤悬液涂布均匀。之后将平板倒置,放入20℃恒温培养箱,培养至长出明显菌落。

55.缺氧反硝化反应池:反硝化菌为:pseudomonas stutzeri lz-14,属于假单胞菌属的施氏假单胞菌,其保藏编号为:cctcc no:m2011119。水温20~30℃,水力停留时间1.5~2.0d,ph:7.0~8.5。活性污泥制备:(1)用lb培养基活化菌株:将斜面培养基上保存的反硝化菌为:pseudomonas stutzeri lz-14用接种环刮取1环菌苔,接种入装有100ml lb培养基的250ml锥形瓶中,30℃摇床震荡培养培养12h,即可获得菌液;(2)将活化后的菌液接种于待处理的含氮废水中,投加量为受处理废水体积的10%,ph值范围在7.0~8.5之间,室温静置培养。(3)吸取加入菌液的废水中0.lml至反硝化细菌分离用固体培养基上(已放置过夜,无杂菌生长),用玻璃刮刀将土壤悬液涂布均匀。之后将平板倒置,放入30℃恒温培养箱,培养至长出明显菌落。

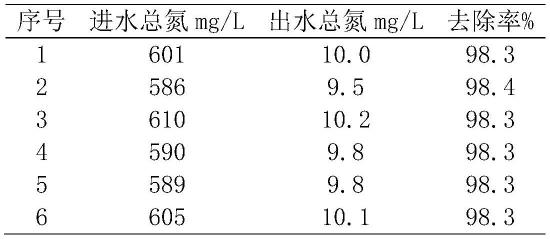

56.部分进出水数据如表1所示

57.表1废水反硝化脱氮检测数据

[0058][0059]

在运行程中,反应装置运行稳定,基本无故障,去除率达到98%以上,达到排放标准要求。

[0060]

本发明提供了一种节能型工业废水生物脱氮系统及工艺的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1